পেশাদার মানের ফলাফল অর্জনের জন্য স্ক্রিন প্রিন্টিংয়ে সঠিক মেশ টেনশনের প্রয়োজন, যা প্রতিটি গুরুত্বপূর্ণ প্রিন্টারের জন্য একটি স্ক্রিন স্ট্রেচারকে অপরিহার্য সরঞ্জাম হিসাবে তৈরি করে। আপনি যদি একটি বাণিজ্যিক প্রিন্ট দোকানে কাজ করছেন বা বাড়িতে একটি ঘর -ভিত্তিক অপারেশন, এই সরঞ্জামটি কীভাবে সঠিকভাবে পরিচালনা করতে হয় তা বোঝা আপনার প্রিন্টের গুণমান এবং উৎপাদন দক্ষতাকে উল্লেখযোগ্যভাবে প্রভাবিত করবে। সঠিকভাবে টানটান করা স্ক্রিনটি স্থিতিশীল কালি আবরণ, তীক্ষ্ণ বিস্তারিত পুনরুৎপাদন এবং স্ক্রিনের আয়ু বাড়িয়ে দেয়, যা আপনার প্রিন্টিং অপারেশনে সময় এবং অর্থ উভয়কেই সাশ্রয় করে।

স্ক্রিন স্ট্রেচারের উপাদানগুলি বোঝা

ফ্রেম ক্ল্যাম্পিং সিস্টেম

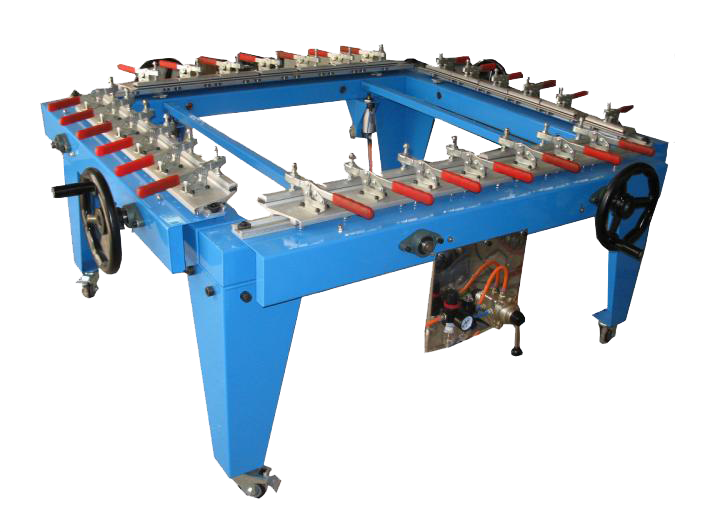

ফ্রেম ক্ল্যাম্পিং সিস্টেম যেকোনো কার্যকর স্ক্রিন স্ট্রেচার অপারেশনের মূল ভিত্তি গঠন করে। আধুনিক ইউনিটগুলিতে বিভিন্ন ফ্রেমের আকারের জন্য উপযোগী সমন্বয়যোগ্য ক্ল্যাম্প রয়েছে যা পুরো পরিধি জুড়ে সমান চাপ বিতরণ বজায় রাখে। এই ক্ল্যাম্পগুলি অবশ্যই টানার সময় ক্ষতি বা বিকৃতি ছাড়াই অ্যালুমিনিয়াম বা কাঠের ফ্রেমগুলি নিরাপদে ধরে রাখবে। গুণগত ক্ল্যাম্পিং সিস্টেমগুলিতে আঁচড় রোধ করার জন্য সুরক্ষামূলক প্যাডিং থাকে এবং টান দেওয়ার চক্রের মাধ্যমে স্থিতিশীল মজবুত ধরার নিশ্চয়তা দেয়।

ফ্রেমের পুরুত্ব এবং উপাদানের গঠনের প্রতি সতর্ক দৃষ্টি দেওয়া প্রয়োজন যথাযথ ক্ল্যাম্প সমন্বয়ের জন্য। ওজনের তুলনায় শক্তির হার অনুযায়ী, কাঠের ফ্রেমের তুলনায় অ্যালুমিনিয়াম ফ্রেমগুলিতে সাধারণত কম ক্ল্যাম্পিং চাপের প্রয়োজন হয়। ফ্রেম এবং মেশ উভয়কেই ক্ষতিগ্রস্ত হওয়া থেকে রক্ষা করতে প্রাথমিক অবস্থানে আস্তে আস্তে ক্ল্যাম্পিং মেকানিজম চালু করা উচিত।

টেনশন পরিমাপের যন্ত্র

ডিজিটাল টেনশন মিটারগুলি প্রতি সেন্টিমিটার নিউটনে সঠিক পাঠ প্রদান করে, যা অপারেটরদের একাধিক স্ক্রিনে ধ্রুবক ফলাফল অর্জনে সহায়তা করে। এই যন্ত্রগুলি অনুমানের প্রয়োজন দূর করে এবং নির্দিষ্ট ছাপার অ্যাপ্লিকেশনের জন্য প্রতিটি স্ক্রিন নির্দিষ্ট টেনশন প্রয়োজনীয়তা পূরণ করছে কিনা তা নিশ্চিত করে।

প্রায়শই টানের পরিমাপের যন্ত্রগুলির ক্যালিব্রেশন করা প্রয়োজন যাতে সঠিকতা বজায় রাখা যায়। তাপমাত্রা এবং আর্দ্রতার মতো পরিবেশগত উপাদানগুলি পাঠগুলির উপর প্রভাব ফেলতে পারে, যার ফলে পরিমাপের নির্ভুলতা বজায় রাখার জন্য সময়ান্তরালে সমন্বয় করা প্রয়োজন হয়। পেশাদার স্ক্রিন স্ট্রেচারগুলিতে প্রায়শই অন্তর্নির্মিত ক্যালিব্রেশন বৈশিষ্ট্য থাকে যা এই রক্ষণাবেক্ষণ প্রক্রিয়াটিকে সহজ করে তোলে।

প্রসারিত করার আগে প্রস্তুতি ধাপ

ফ্রেম পরিদর্শন এবং পরিষ্করণ

ব্যাপক ফ্রেম পরিদর্শন করলে দুর্ভাগ্যজনক ভুল এড়ানো যায় এবং সর্বোত্তম প্রসারণ ফলাফল নিশ্চিত হয়। ছিদ্র, দাগ বা খসখসে কিনারা আছে কিনা তা পরীক্ষা করুন যা প্রসারণের সময় মেশকে ক্ষতিগ্রস্ত করতে পারে। এগুলির মধ্যে যে কোনও ত্রুটি অবশ্যই সূক্ষ্ম স্যান্ডপেপার দিয়ে মসৃণ করে নেওয়া হবে বা রেপে মসৃণ করে নেওয়া হবে। মেশের আঠালো হওয়ার সময় বাধা হতে পারে এমন তেল, ময়লা বা আগের আঠালো অবশিষ্টাংশগুলি সরাতে ডিগ্রিজার এজেন্ট দিয়ে ফ্রেমগুলি পরিষ্কার করুন।

ফ্রেমের জ্যামিতি সফল স্ট্রেচিংয়ের ফলাফলে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। বর্গাকার নির্মাণ যাচাই করতে কর্ণগুলি পরিমাপ করুন, কারণ বর্গাকার না থাকা ফ্রেম অসম টেনশন প্যাটার্ন তৈরি করবে যা ছাপার মান ক্ষতিগ্রস্ত করবে। কাঠের ফ্রেমগুলি বক্র বা ফাটা হয়েছে কিনা তা পরীক্ষা করা উচিত, আর অ্যালুমিনিয়াম ফ্রেমগুলির সোজা থাকা এবং কোণার যৌগগুলি ঠিকঠাক আছে কিনা তা পরীক্ষা করা দরকার।

মেশ নির্বাচন এবং পরিচালনা

উপযুক্ত মেশ বিবরণ নির্বাচন করা স্ট্রেচিংয়ের সাফল্য এবং চূড়ান্ত ছাপার মানকে সরাসরি প্রভাবিত করে। মেশ কাউন্ট, থ্রেডের ব্যাস এবং কাপড়ের গঠন ছাপার প্রয়োজনীয়তা এবং কালির ধরনের সাথে খাপ খাওয়ানো উচিত। বেশি মেশ কাউন্টের ক্ষেত্রে থ্রেড ভাঙা বা বুননের বিকৃতি এড়াতে স্ট্রেচিংয়ের সময় আরও যত্ন সহকারে পরিচালনা করা প্রয়োজন।

প্রি-স্ট্রেচিং মেশ কন্ডিশনিং উৎপাদনের চাপ দূর করে এবং কাপড়কে শিথিল হওয়ার সুযোগ করে দিয়ে চূড়ান্ত ফলাফলের উন্নতি করতে পারে। কিছু অপারেটর মেশিন দ্বারা প্রসারিত করার আগে সম্ভাব্য দুর্বল বিন্দু বা উৎপাদনজনিত ত্রুটি চিহ্নিত করার জন্য হাত দিয়ে মেশটি হালকা প্রসারিত করতে পছন্দ করেন। যান্ত্রিক প্রসারণ প্রক্রিয়ার সময় অপ্রত্যাশিত ব্যর্থতা প্রতিরোধ করতে এই প্রাথমিক পদক্ষেপটি সাহায্য করে।

স্ক্রিন স্ট্রেচার সরঞ্জাম পরিচালনা

প্রাথমিক সেটআপ এবং কনফিগারেশন

সফল স্ক্রিন প্রসারণ কার্যক্রমের জন্য সঠিক মেশিন সেটআপ হল ভিত্তি। আপনার ফ্রেমের আকার অনুযায়ী প্রসারণ প্ল্যাটফর্ম সামঞ্জস্য করে শুরু করুন, যাতে সব ধারের চারপাশে যথেষ্ট জায়গা থাকে। স্ক্রিন স্ট্রেচার ভালো আলোকসজ্জিত এলাকায় আরামদায়ক পরিচালনা এবং মেশ পরিচালনার জন্য যথেষ্ট কাজের জায়গা সহ অবস্থান করুন।

কাজ শুরু করার আগে নিশ্চিত করুন যে সমস্ত প্রেসারাইজড বা হাইড্রোলিক সিস্টেম নির্দিষ্ট চাপের সীমার মধ্যে কাজ করছে। হাইড্রোলিক সিস্টেমে তেলের মাত্রা পরীক্ষা করুন এবং প্রেসারাইজড ইউনিটগুলিতে বায়ু লাইনগুলিতে ফাঁস হওয়া আছে কিনা তা পরীক্ষা করুন। এই প্রাথমিক পরীক্ষাগুলি সরঞ্জামের ত্রুটি রোধ করে, যা অপারেশনের সময় দামি মেশ বা ফ্রেমগুলির ক্ষতি করতে পারে।

লোডিং এবং পজিশনিং পদ্ধতি

সঠিক মেশ পজিশনিং প্রসারণের সমতা এবং চূড়ান্ত স্ক্রিনের গুণমান নির্ধারণ করে। সমান ওভারহ্যাঙ সহ ফ্রেমের উপরে মেশটি কেন্দ্রে স্থাপন করুন, সাধারণত প্রতিটি ফ্রেমের প্রান্ত ছাড়িয়ে 2-3 ইঞ্চি অতিরিক্ত উপকরণ রাখুন। এই ওভারহ্যাঙ ক্ল্যাম্পিংয়ের জন্য যথেষ্ট উপকরণ সরবরাহ করে এবং প্রসারিত করার পরে সম্পূর্ণ ফ্রেম কভারেজ নিশ্চিত করে।

মেশের অভিমুখ মুদ্রণের বৈশিষ্ট্যকে প্রভাবিত করে এবং পরিকল্পিত মুদ্রণ দিকের সাথে সারিবদ্ধ হওয়া উচিত। বেশিরভাগ অ্যাপ্লিকেশনের জন্য, মেশটি এমনভাবে স্থাপন করুন যাতে থ্রেডের দিকটি স্কুইজি স্ট্রোক দিকের সমান্তরালে চলে। এই সারিবদ্ধকরণ মুদ্রণের সময় মেশের চলাচল কমিয়ে দেয় এবং কালি জমা দেওয়ার সামঞ্জস্য উন্নত করে।

টেনশনিং প্রক্রিয়া এবং কৌশল

ক্রমান্বয়ে টেনশন প্রয়োগ

সফল স্ক্রিন প্রসারণের জন্য তাড়াহুড়োপূর্ণ পদ্ধতির চেয়ে ধৈর্য এবং পদ্ধতিগত টেনশন প্রয়োগের প্রয়োজন। মেশ অবস্থান নিরাপত্তা আনতে কম টেনশন দিয়ে শুরু করুন, তারপর মেশের প্রতিক্রিয়া লক্ষ্য করে ছোট ছোট পরিমাণে টেনশন ক্রমান্বয়ে বাড়ান। দ্রুত টেনশন দেওয়া থ্রেড ভাঙন, অসম চাপ বন্টন বা আগাগোড়া মেশ ব্যর্থতার কারণ হতে পারে।

টেনশনিং প্রক্রিয়া জুড়ে মেশের আচরণ পর্যবেক্ষণ করুন, অতিরিক্ত চাপ বা অসম প্রসারণের লক্ষণগুলি দেখুন। সঠিকভাবে প্রসারিত মেশের পৃষ্ঠতল ঝুল ছাড়া, ঢিলে ছাড়া বা অতিরিক্ত টান এর অঞ্চল ছাড়া সমতুল্য রূপ দেখাবে। স্ক্রিনের বিভিন্ন অংশে হালকা চাপ দিলে মেশটি ধ্বনির সঙ্গতি তৈরি করবে।

লক্ষ্য টেনশন মান অর্জন

অনুকূল কর্মক্ষমতার জন্য বিভিন্ন প্রিন্টিং অ্যাপ্লিকেশনে নির্দিষ্ট টান (টেনশন) পরিসরের প্রয়োজন। সূক্ষ্ম বিস্তারিত কাজের ক্ষেত্রে সাধারণত উচ্চতর টানের মান প্রয়োজন হয় যাতে মেশের গতি কমানো যায় এবং রেজিস্ট্রেশনের নির্ভুলতা উন্নত করা যায়। অন্যদিকে, ঘন কালি দেওয়া বা টেক্সটাইল অ্যাপ্লিকেশনগুলি মধ্যম টানের স্তরে ভালো কাজ করে, যা মেশের ফাঁক দিয়ে কালির প্রবাহকে আরও বেশি অনুমোদন করে।

বিভিন্ন পরিবেশগত অবস্থায় টান দেওয়ার সময় তাপমাত্রা ক্ষতিপূরণ গুরুত্বপূর্ণ হয়ে ওঠে। তাপমাত্রার পরিবর্তনের সাথে সাথে মেশ উপকরণ প্রসারিত এবং সঙ্কুচিত হয়, যা শেষ পর্যন্ত স্থিতিশীল হওয়ার সাথে সাথে চূড়ান্ত টানের মানকে প্রভাবিত করে। পেশাদার অপারেটররা প্রায়শই ঠান্ডা অবস্থায় স্ক্রিনগুলিতে সামান্য বেশি টান দেন বা উষ্ণ পরিবেশে কম টান দেন, এই তাপীয় প্রভাবগুলি ক্ষতিপূরণের জন্য।

গুণবত্তা নিয়ন্ত্রণ এবং পরীক্ষা

টানের সমরূপতা যাচাই

সম্পূর্ণ স্ক্রিন পৃষ্ঠের মধ্যে ধারাবাহিক টান পরিমাপ করা মুদ্রণ কর্মক্ষমতা নিশ্চিত করে। একটি গ্রিড আকৃতিতে একাধিক বিন্দুতে পাঠ নিন, এবং মানগুলি রেকর্ড করুন যাতে কোনও উল্লেখযোগ্য পার্থক্য চিহ্নিত করা যায়। পেশাদার মানগুলি সাধারণত স্ক্রিন পৃষ্ঠের জুড়ে প্রতি সেন্টিমিটারে 2-3 নিউটনের বেশি টানের পার্থক্য অনুমোদন করে না।

ভবিষ্যতের তথ্য এবং গুণগত ট্র্যাকিংয়ের জন্য টান পরিমাপের দলিল তৈরি করুন। এই তথ্য টানার কার্যকারিতার প্যাটার্ন চিহ্নিত করতে সাহায্য করে এবং মুদ্রণের গুণমানের সমস্যা সমাধানের জন্য মূল্যবান তথ্য প্রদান করে। ধারাবাহিক রেকর্ড রাখা প্রক্রিয়ার উন্নতির প্রচেষ্টা এবং সরঞ্জাম রক্ষণাবেক্ষণের সময়সূচীকেও সমর্থন করে।

স্ক্রিন কর্মক্ষমতা পরীক্ষা

পরীক্ষামূলক মুদ্রণ করা উৎপাদন ব্যবহারের আগে টানার গুণমান যাচাই করে এবং সম্ভাব্য সমস্যাগুলি চিহ্নিত করে। সম্পূর্ণ ছবির এলাকা জুড়ে একরূপতা এবং ঘনত্বের ধ্রুব্যতা পরীক্ষা করার জন্য একটি একক রঙের এলাকা মুদ্রণ করুন। মুদ্রণের ঘনত্বের যেকোনো পার্থক্য সাধারণত অসম মেশ টান বা ভুল টানার কৌশল নির্দেশ করে।

সূক্ষ্ম রেখার রেজোলিউশন পরীক্ষায় প্রকৃত ছাপার অবস্থার অধীনে মেশের স্থিতিশীলতা এবং রেজিস্ট্রেশন ক্ষমতা প্রকাশ পায়। রেজিস্ট্রেশন চিহ্ন বা সূক্ষ্ম বিস্তারিত নমুনা ছাপুন যাতে নিশ্চিত হওয়া যায় যে ছাপার সময়কালে স্ক্রিনটি মাত্রার স্থিতিশীলতা বজায় রাখে। খারাপ রেজিস্ট্রেশন কর্মক্ষমতা প্রায়শই দৃঢ়ভাবে প্রসারিত মেশে পর্যাপ্ত টান বা অসম চাপ বণ্টনের অভাব নির্দেশ করে।

রক্ষণাবেক্ষণ এবং সমস্যা সমাধান

সরঞ্জাম রক্ষণাবেক্ষণের প্রয়োজনীয়তা

নিয়মিত রক্ষণাবেক্ষণ সরঞ্জামের আয়ু বাড়ায় এবং ধ্রুবক প্রসারণ কর্মক্ষমতা নিশ্চিত করে। উৎপাদকের স্পেসিফিকেশন অনুযায়ী চলমান অংশগুলি লুব্রিকেট করুন, বিশেষ করে ক্ল্যাম্প মেকানিজম এবং টান সামঞ্জস্য উপাদানগুলির দিকে মনোযোগ দিন। সঠিক কার্যকারিতা ব্যাহত করতে পারে এমন আঠালো অবশিষ্টাংশ এবং কাপড়ের কণা সরাতে নিয়মিত টেনশনিং পৃষ্ঠগুলি পরিষ্কার করুন।

প্রায়শই সার্টিফাইড রেফারেন্স স্ট্যান্ডার্ড ব্যবহার করে টেনশন মাপার সিস্টেমগুলি ক্যালিব্রেট করুন। পরিবেশগত কারণ এবং স্বাভাবিক ক্ষয়ক্ষতি সময়ের সাথে সাথে পরিমাপের নির্ভুলতা প্রভাবিত করতে পারে, যা নিয়মিত ক্যালিব্রেশনকে ধ্রুব ফলাফলের জন্য অপরিহার্য করে তোলে। গুণগত সিস্টেমের প্রয়োজনীয়তা বজায় রাখতে এবং সরঞ্জামের কর্মদক্ষতার প্রবণতা চিহ্নিত করতে ক্যালিব্রেশনের তারিখ এবং ফলাফল নথিভুক্ত করুন।

সাধারণ সমস্যা এবং সমাধান

অসম টেনশন প্যাটার্নগুলি সাধারণত অনুপযুক্ত ফ্রেম প্রস্তুতি, ভুল মেশ অবস্থান বা ক্ষয়ক্ষতিগ্রস্ত সরঞ্জাম উপাদানগুলির ফলে ঘটে। টানার আগে ফ্রেমের অনিয়মগুলি ঠিক করুন এবং টেনশনিং প্রক্রিয়া জুড়ে মেশ অবস্থান ধ্রুব রাখুন। সমান চাপ বন্টন বজায় রাখতে ক্ষয়ক্ষতিগ্রস্ত ক্ল্যাম্প প্যাড বা ক্ষতিগ্রস্ত টেনশনিং উপাদানগুলি প্রতিস্থাপন করুন।

অকাল মেশ ব্যর্থতা প্রায়শই অতিরিক্ত টেনশনিং গতি, অপর্যাপ্ত ফ্রেম প্রস্তুতি বা মেশের গুণগত মানের সমস্যার ইঙ্গিত দেয়। চাপের ঘনত্ব কমাতে টেনশনিং হার কমান এবং ফ্রেমের পৃষ্ঠের মসৃণতা যাচাই করুন। আপনার প্রয়োগের প্রয়োজন এবং প্রসারণের চাহিদা পূরণ করার জন্য উপাদানের গুণমান নিশ্চিত করতে সুনামধন্য মেশ সরবরাহকারীদের সাথে কাজ করুন।

FAQ

আমার বিভিন্ন মেশ গণনার জন্য কোন টেনশন লেভেল ব্যবহার করা উচিত?

মেশ গণনা এবং প্রয়োগের উদ্দেশ্যের সাথে টেনশনের প্রয়োজনীয়তা উল্লেখযোগ্যভাবে পরিবর্তিত হয়। 200-400 পর্যন্ত মসৃণ মেশের জন্য সাধারণত 15-25 N/cm এর প্রয়োজন হয়, যেখানে 80-160 পর্যন্ত মোটা মেশ 18-28 N/cm এ ভালো কাজ করে। টেক্সটাইল প্রিন্টিংয়ে ভারী কালি জমা রাখার জন্য কম টেনশন (12-20 N/cm) ব্যবহৃত হয়, আবার সূক্ষ্ম বিস্তারিত গ্রাফিক্সের কাজে নথিভুক্তি এবং প্রিন্টের স্পষ্টতা উন্নত করার জন্য উচ্চ টেনশন (20-30 N/cm) লাভজনক হয়।

আমি কীভাবে জানব যে আমার স্ক্রিনটি সঠিকভাবে প্রসারিত হয়েছে

একটি সঠিকভাবে প্রসারিত স্ক্রিনের কোনও ভাঁজ, ঝুলে যাওয়া বা অত্যধিক টানটান ছাড়াই সমতল পৃষ্ঠ থাকবে। হালকাভাবে আঘাত করলে মেশটি বিভিন্ন এলাকায় ধ্রুব সুর উৎপন্ন করবে। আপনার প্রয়োগের জন্য নির্দিষ্ট পরিসরের মধ্যে টেনশন মিটার পাঠ থাকা উচিত এবং সম্পূর্ণ স্ক্রিন পৃষ্ঠের মধ্যে সামঞ্জস্যপূর্ণ থাকা উচিত। উল্লেখযোগ্য শিথিলতা ছাড়াই কমপক্ষে 24 ঘন্টার জন্য স্ক্রিনটি তার টান বজায় রাখবে।

আমি কি একটি স্ক্রিন পুনরায় প্রসারিত করতে পারি যার টান হারিয়ে গেছে?

পুনরায় প্রসারণ সম্ভব কিন্তু মূল প্রসারণ পদ্ধতি এবং মেশের অবস্থার উপর নির্ভর করে। যান্ত্রিক ফাস্টেনার দিয়ে লাগানো স্ক্রিনগুলি প্রায়শই পুনরায় টান দেওয়া যায় যদি মেশটি ক্ষতিগ্রস্ত না হয়। তবে, আঠালো দিয়ে লাগানো স্ক্রিনগুলি সাধারণত কার্যকরভাবে পুনরায় প্রসারিত করা যায় না। পুনরায় প্রসারণের চেষ্টা করার আগে মেশের অবস্থা যত্ন সহকারে মূল্যায়ন করুন, থ্রেড ক্ষতি, চিরস্থায়ী বিকৃতি বা আঠালো ব্যর্থতা খুঁজে দেখুন।

প্রসারণের সময় মেশ কী কারণে ভেঙে যায়?

মেশ ভাঙনের কারণ সাধারণত অতিরিক্ত টানের গতি, খারাপ মেশের গুণমান বা ফ্রেম প্রস্তুতির সমস্যা। ফ্রেমগুলিতে ধারালো কিনারা বা খামখামে তল চাপের কেন্দ্র তৈরি করে যা থ্রেড বিফলতার দিকে নিয়ে যায়। দুর্বল থ্রেড বা উৎপাদনজনিত ত্রুটিযুক্ত ত্রুটিপূর্ণ মেশ স্বাভাবিক টানের ভার সহ্য করতে পারে না। ভাঙনের ঝুঁকি কমাতে সর্বদা ফ্রেমগুলি মসৃণতা পরীক্ষা করুন এবং ধীরে ধীরে টান প্রয়োগের পদ্ধতি ব্যবহার করুন।