The průmysl síťotisku se dále vyvíjí s využitím pokročilých technologií a přesného vybavení, což v roce 2025 činí výběr vhodného napínacího zařízení pro síťové tisky důležitějším než kdy dříve. Odborní pracovníci provádějící síťotisk, ať už v malých ateliérech nebo ve velkých komerčních provozech, si uvědomují, že dosažení konzistentního napětí a dokonalého zarovnání síťoviny přímo ovlivňuje kvalitu tisku a efektivitu výroby. Kvalitní napínací zařízení tvoří základ úspěšných operací se síťotiskem a zajišťuje, že každý rám splňuje přísné nároky nutné pro profesionální výstup. Investice do vysoce kvalitního napínacího vybavení se vyplácí snížením odpadu, zlepšenou přesností registrace a vyšší celkovou kvalitou tisku, kterou klienti požadují.

Základní vlastnosti moderního napínacího zařízení pro síťové tisky

Přesné mechanismy napínání

Moderní zařízení pro napínání sítí jsou vybavena sofistikovanými systémy napínání, které zajišťují konzistentní a opakovatelné výsledky u různých velikostí rámů. Nejvyspělejší modely jsou vybaveny digitálními měřiči napětí, které zobrazují okamžité hodnoty a umožňují obsluze přesně dosáhnout požadovaného napětí sítě pro různé typy materiálu a počty nití. Pneumatické systémy napínání nabízejí oproti manuálním alternativám lepší kontrolu a zajišťují hladké a postupné aplikování napětí, čímž předcházejí poškození sítě. Tyto přesné mechanismy zajišťují, že každá síť dosáhne optimální úrovně napětí, obvykle v rozmezí 15 až 25 newtonů na centimetr, v závislosti na specifikaci sítě a zamýšleném použití.

Integrace servořízených tažných ramen představuje nejnovější pokrok v oblasti přesné technologie napínání. Tyto systémy mohou ukládat více profilů napětí pro různé typy sítek a automaticky upravují parametry na základě vybraného programu. Tato úroveň automatizace snižuje chyby obsluhy a zajišťuje konzistentní výsledky bez ohledu na dovednosti nebo zkušenosti operátora. Profesionální zařízení využívající tyto pokročilé systémy hlásí výrazné zlepšení konzistence sít a snížení času potřebného na nastavení mezi jednotlivými zakázkami.

Kompatibilita rámu a univerzálnost

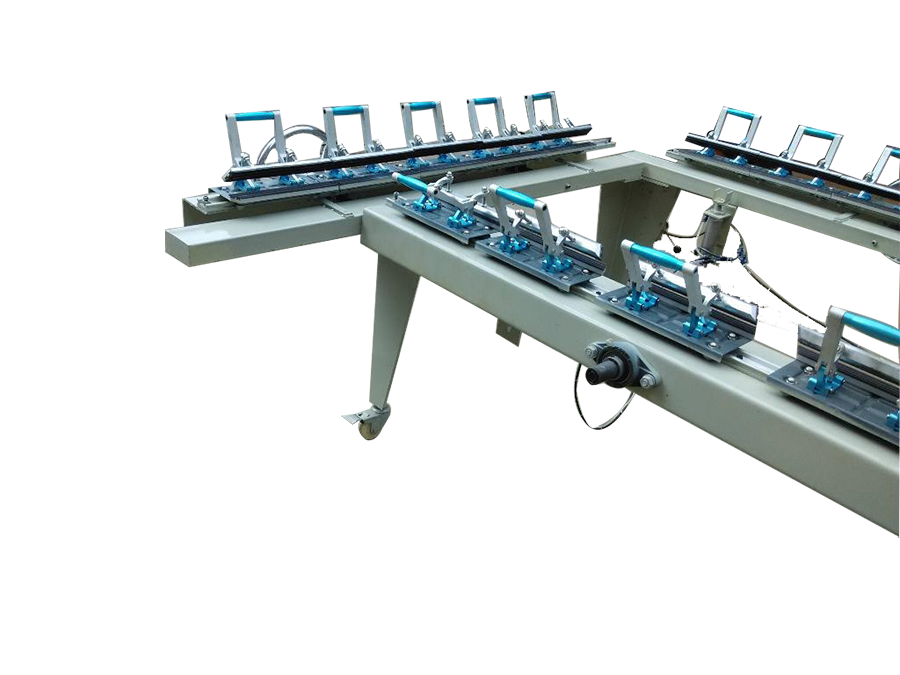

Vedoucí zařízení pro napínání pláten podporuje širokou škálu rozměrů a konfigurací rámů, od malých formátů o rozměrech 8x10 palců až po velké průmyslové rámy přesahující 40x60 palců. Modulární svěrné systémy umožňují obsluze rychle překonfigurovat napínací zařízení pro různé rozměry rámů bez rozsáhlých nastavovacích procedur. Univerzální adaptéry pro rámy zajišťují kompatibilitu s rámy z hliníku i dřeva, čímž poskytují flexibilitu provozovnám, které pracují s různorodými požadavky klientů. Schopnost zpracovávat různé tloušťky a profily rámů činí tato zařízení cennou investicí pro rychle rostoucí podniky.

Pokročilé modely jsou vybaveny rychloupínacími držáky rámu, které výrazně zkracují čas nastavení mezi různými velikostmi rámu. Tyto systémy často obsahují barevně kódované návody pro umístění a digitální displeje zobrazující rozměry rámu a doporučená nastavení. Univerzalita se projevuje i ve slučitelnosti s tkaninami, přičemž nejvyšší třída zařízení zvládne vše od hrubých tkanin používaných pro textilní tisk až po extrémně jemné tkaniny potřebné pro elektroniku a přesné aplikace.

Nejlepší komerční řešení pro napínání sítek

Pneumatické systémy pro napínání sítek

Pneumatické systémy napínání sítek představují zlatý standard pro komerční tiskárny, které nabízejí bezkonkurenční přesnost a konzistenci při napínání tkaniny. Tyto systémy využívají stlačený vzduch k pohonu mechanismů napínání, čímž zajišťují hladké a řízené aplikování napětí, které zabraňuje náhlému trhání nebo nerovnoměrnému rozložení zatížení. Pneumatický přístup umožňuje přesnou regulaci tlaku prostřednictvím digitálního ovládání, díky čemuž mohou operátoři dosáhnout přesných specifikací napětí pro různé typy tkanin a aplikace. Většina komerčních zařízení dává přednost pneumatickým systémům kvůli jejich spolehlivosti, snadné obsluze a schopnosti udržet konzistentní napětí během rozsáhlých výrobních sérií.

Nejnovější pneumatické modely jsou vybaveny pokročilými zpětnovazebními systémy, které sledují napětí v reálném čase a automaticky upravují tlak tak, aby během celého procesu protahování udržely optimální úroveň. Tyto systémy často obsahují více tlakových zón, což umožňuje diferenciální napínání kompenzující nerovnosti rámu nebo variace síťky. Odborní uživatelé uvádějí, že pneumatické systémy snižují odpad síťky až o 30 % ve srovnání s ručním napínáním a zároveň zlepšují celkovou kvalitu a životnost sítek.

Hydraulické zařízení na napínání sítek

Hydraulické zařízení na napínání sítek nabízí výjimečný výkon a přesnost pro náročné aplikace, které vyžadují vysoké úrovně napětí nebo práci s obtížnými materiály sít. Tyto systémy využívají hydraulické válce k poskytování rovnoměrné a silné tahové síly, což je činí ideálními pro velkoformátová síta a těžké aplikace se síťovinou. Hydraulický přístup exceluje v aplikacích, kde jsou vyžadovány maximální úrovně napětí, jako je průmyslový tisk sítem nebo specializované technické aplikace. Hladký chod hydraulických systémů zajišťuje rovnoměrné rozložení napětí po celém povrchu sítě, čímž se předchází místním koncentracím napětí, které mohou vést k předčasnému poškození.

Moderní hydraulické vybavení pro protahování je vybaveno proporcionálními šroubeními, které umožňují nekonečnou úpravu síly a rychlosti protahování. Tato úroveň ovládání umožňuje obsluze vytvářet vlastní profily protahování pro různé typy sítek a konfigurace rámu. Robustní konstrukce hydraulických systémů je činí vhodnými pro nepřetržitý provoz ve vysokoodbourávacích výrobních prostředích, kde jsou rozhodující spolehlivost a stálý výkon.

Ruční versus automatické metody protahování sít

Tradiční ruční techniky protahování

Ruční napínání sítě stále zůstává aktuální pro malé dílny, speciální aplikace a situace, kdy rozpočtová omezení omezují možnosti vybavení. Tradiční ruční metody spoléhají na dovednosti a zkušenosti operátora při dosahování správné úrovně napnutí, přičemž se používají jednoduché nástroje, jako jsou napínací kleště a měřiče napětí. Ačkoli ruční napínání vyžaduje více času a fyzické námahy, zkušení operátoři mohou dosáhnout vynikajících výsledků při správné technice a kvalitních nástrojích. Ruční přístup nabízí maximální flexibilitu pro neobvyklé rozměry rámu nebo specializované aplikace, které nemusí být kompatibilní s automatickým zařízením.

Klíčem k úspěšnému manuálnímu protahování je pochopení chování síťoviny a vyvinutí konzistentních technik pro aplikaci napětí. Zkušení operátoři se učí rozpoznávat vizuální i hmatové signály, které indikují správnou úroveň napětí, i když osvojení této dovednosti vyžaduje značnou praxi. Manuální protahování také umožňuje okamžité úpravy a opravy během procesu, čímž poskytuje takovou úroveň manuální kontroly, kterou někteří řemeslníci upřednostňují pro speciální práce nebo vývoj prototypů.

Výhody automatických systémů protahování

Automatizované systémy natahování sítí poskytují konzistentní výsledky bez ohledu na úroveň dovedností operátora, což je činí neocenitelnými pro zařízení s více operátory nebo s vysokou fluktuací zaměstnanců. Tyto systémy eliminují lidské chyby při měření a aplikaci napětí, zajišťují tak, že každá síť splňuje přesné specifikace. Opakovatelnost automatizovaných systémů je obzvláště důležitá u velkých sérií výroby, kde konzistence mezi jednotlivými sítěmi přímo ovlivňuje kvalitu konečného produktu. Úspora času představuje další významnou výhodu, přičemž automatizované systémy obvykle dokončí proces natahování 3 až 5krát rychleji než manuální metody.

Možnosti záznamu dat moderních automatizovaných systémů poskytují cenné poznatky o výrobě a dokumentaci kontroly kvality. Tyto systémy mohou sledovat úrovně napětí, dobu protahování a další parametry pro každou síť, čímž vytvářejí trvalý záznam podporující programy zajištění kvality. Pokročilé modely dokonce mohou během procesu protahování detekovat vadné místa nebo nepravidelnosti sítě a upozorňovat operátory na potenciální problémy ještě dříve, než ovlivní kvalitu výroby.

Požadavky na protahování sítí specifické pro jednotlivé odvětví

Textilní Tisk na síto Použití

Textilní aplikace síťotisku obvykle vyžadují střední úroveň napětí, která vyvažuje kvalitu tisku a odolnost síťoviny pro dlouhé výrobní série. Rám pro napínání sítě používaný v textilních aplikacích musí umožňovat časté výměny síťoviny v závislosti na typech inkoustů a druzích tkanin. Tištníci často pracují s většími rozměry sítí, aby maximalizovali výrobní efektivitu, což vyžaduje zařízení schopné zpracovat rámy až o velikosti 60 palců nebo větší. Požadavky na napětí u textilních aplikací se obvykle pohybují mezi 15–20 newtony na centimetr, v závislosti na počtu nití síťoviny a druhu tisknuté tkaniny.

Požadavky na odolnost textilních sít tiskových form jsou zvláště náročné kvůli abrazivnímu charakteru textilních inkoustů a vysokému počtu tiskových otisků, které jsou typické pro textilní výrobu. Zařízení na napínání sít pro textilní aplikace musí zajistit konzistentní napnutí, které udrží přesné zasazení sítě během delších tiskových sérií. Mnoho textilních provozoven investuje do více napínacích stanic, aby mohlo udržet nepřetržitou výrobu, zatímco sítě jsou připravovány nebo znovu napínány.

Elektronika a přesný tisk

Výroba elektroniky a přesné tiskové aplikace vyžadují nejvyšší úroveň konzistence napnutí síta a přesnosti registrace. Tyto aplikace často využívají extrémně jemné sítové počty přesahující 400 nití na palec, což vyžaduje specializované techniky natahování za účelem prevence poškození síta během napínání. Zařízení na natahování sítek používaná v přesných aplikacích musí zajistit extrémně stabilní a rovnoměrné rozložení napětí, aby bylo dosaženo úzkých tolerancí registrace potřebných pro vícevrstvé desky plošných spojů a elektronické součástky. Úrovně napětí pro přesné aplikace se typicky pohybují mezi 20–25 newtony na centimetr nebo více.

Požadavky na čistotu pro elektronické aplikace ovlivňují také výběr zařízení pro napínání, přičemž mnoho zařízení volí systémy, které minimalizují rizika kontaminace během přípravy sítka. Automatizované systémy napínání jsou obzvláště cenné v přesných aplikacích, protože eliminují proměnné způsobené ruční manipulací a poskytují dokumentované záznamy napětí vyžadované pro certifikace kvality.

Údržba a optimalizace napínacích stolic

Pravidelné údržbové postupy

Správná údržba zařízení pro napínání sítek zajišťuje konzistentní výkon a prodlužuje životnost zařízení, přičemž udržuje přesnost potřebnou pro profesionální provoz síťotisku. Denní údržbové rutiny by měly zahrnovat čištění všech dotykových ploch, kontrolu hladiny pneumatické nebo hydraulické kapaliny a ověření kalibrace systémů měření napětí. Týdenní údržba obvykle zahrnuje důkladnější čištění všech komponent, mazání pohyblivých částí podle specifikací výrobce a kontrolu opotřebovaných komponentů, jako jsou svorky a mechanismy napínání. Měsíční údržbové postupy často zahrnují rekalicaci systémů měření napětí a výměnu spotřebních komponent.

Důležitost udržování čistého natahovacího zařízení nelze přeceňovat, protože nečistoty se mohou přenášet na síťové plochy a negativně ovlivnit kvalitu následného tisku. Pravidelné čištění vhodnými rozpouštědly odstraňuje zbytky inkoustu, lepidla a jiné nečistoty, které se mohou během normálního provozu hromadit. Správné mazání mechanických komponentů brání předčasnému opotřebení a zajišťuje hladký chod napínacích mechanismů.

Strategie optimalizace výkonu

Optimalizace výkonu zařízení pro napínání sítí zahrnuje doladění provozních parametrů, aby byly dosaženy nejlepší možné výsledky pro konkrétní aplikace a typy sítí. Řízení teploty hraje klíčovou roli při zachování konzistence napínání, protože materiály sítí vykazují různé vlastnosti napínání při různých teplotách. Mnoho zařízení využívá klimatizační systémy k udržování stabilní teploty v oblastech napínání, čímž zajišťuje stálé výsledky bez ohledu na sezónní výkyvy. Rovněž řízení vlhkosti je velmi důležité, protože nadměrná vlhkost může ovlivnit napětí sítě a výkon lepidel.

Vyvíjení standardizovaných postupů protahování pro různé typy sítek a aplikace pomáhá zajistit konzistentní výsledky napříč více operátory a směnami výroby. Tyto postupy by měly stanovit úrovně napětí, rychlosti protahování a doby setrvání pro optimální výkon síta. Pravidelné sledování výkonu prostřednictvím měření napětí a hodnocení kvality tisku poskytuje zpětnou vazbu pro neustálé zlepšování postupů protahování a nastavení zařízení.

Analýza nákladů a návratnost investice

Počáteční investice do zařízení

Počáteční investice do profesionálního vybavení pro napínání pláten se výrazně liší v závislosti na úrovni automatizace, kapacitě velikosti a požadavcích na přesnost. Ruční systémy pro napínání vstupní úrovně, vhodné pro malé dílny, se obvykle pohybují mezi 2 000 až 8 000 USD, zatímco poloautomatické pneumatické systémy pro středně velké provozy jsou v rozmezí 15 000 až 35 000 USD. Vysoce výkonné automatické systémy s pokročilými funkcemi a schopností zpracovávat velké formáty mohou stát 50 000 až 150 000 USD nebo více. Při rozhodování o investici by měla být zohledněna nejen počáteční cena, ale i dlouhodobé zisky z vyšší produktivity, zlepšení kvality a úspory pracovních nákladů.

Finanční možnosti jsou k dispozici u většiny výrobců zařízení, což umožňuje provozovnám rovnoměrně rozložit investiční náklady na několik let a přitom okamžitě těžit z vyšší produktivity a kvality. Pronájmové smlouvy mohou být obzvláště výhodné pro rychle rostoucí podniky, které potřebují ušetřit kapitál pro jiné investice a přesto získat přístup k nejmodernější technologii protahování. Daňové výhody pořízení zařízení nebo jejich pronájmu mohou výrazně snížit skutečné náklady na profesionální protahovací zařízení.

Výhody produktivity a kvality

Profesionální zařízení na napínání sítek přináší měřitelné výhody díky zvýšené produktivitě, sníženému odpadu a lepší kvalitě tisku, která umožňuje vyšší ceny. Automatické systémy napínání obvykle snižují dobu přípravy sítek o 60–80 % ve srovnání s manuálními metodami, což umožňuje zařízením zpracovat více sítek se stejným počtem pracovníků. Díky konzistenci profesionálního napínacího zařízení se snižuje odpad sítek eliminací těch, které nesplňují požadavky na napnutí, přičemž mnoho zařízení hlásí snížení odpadu o 25–40 % po vylepšení svých možností napínání.

Zlepšení kvality díky profesionálnímu natahovacímu zařízení umožňuje provozovnám přijímat náročnější zakázky a účtovat vyšší sazby za vyšší výsledky. Zlepšená přesnost registrace a konzistence tisku dosažené správně napnutými síty často ospravedlňují zvýšení sazeb o 15–25 % u přesných prací. Zlepšení spokojenosti zákazníků díky konzistentní kvalitě vedou také ke zvýšení opakovaných objednávek a doporučení, což přináší trvalé příjmy, které pokračují dlouho po počáteční investici do zařízení.

Často kladené otázky

Na jaké úrovni napětí bych měl používat různé počty ok?

Požadavky na napnutí síta se liší v závislosti na počtu nití a použití, přičemž nižší počet nití obvykle vyžaduje 15–18 newtonů na centimetr pro tisk na textilii a vyšší počet nití potřebuje 20–25 newtonů na centimetr pro přesnou práci. Jemná síta s více než 300 nitěmi na palec často vyžadují speciální techniky napínání, aby nedošlo k poškození během natahování. Optimální napnutí závisí také na konkrétním materiálu síta, přičemž síta z polyesteru a nylonu mají odlišné vlastnosti, které ovlivňují požadavky na napnutí.

Jak často by měla být síta během výroby znovu napínána?

Napětí síta se během používání přirozeně snižuje kvůli uvolnění tkaniny a tiskovým zatížením, u kritických aplikací je obvykle nutné provádět kontrolu po každých 500–1000 tištěných kusech. U textilních sít může být napětí udržováno po dobu 2000–5000 tisků, zatímco u přesných elektronických sít může být zapotřebí zásahu již po 200–500 tiscích. Pravidelné měření napětí kalibrovaným měřidlem pomáhá určit optimální plán znovunapnutí pro konkrétní aplikace a typy sít.

Můžou automatické systémy natahování obsluhovat všechny typy a velikosti rámů?

Většina moderních automatických systémů pro napínání nabízí vynikající univerzálnost díky nastavitelným upínacím systémům a modulárním držákům rámců, které umožňují použití rámků od malého formátu až po velikosti 40x60 palců nebo větší. Nicméně neobvyklé konfigurace rámků nebo extrémně velké formáty mohou vyžadovat specializované zařízení nebo individuální úpravy. Je důležité před zakoupením ověřit kompatibilitu rámků s výrobcem zařízení, zejména v provozech, které pracují s nestandardními rozměry rámků.

Jaká údržba je vyžadována u hydraulických systémů na napínání?

Hydraulické tažné systémy vyžadují pravidelnou kontrolu hladiny kapaliny, výměnu filtrů každých 6 až 12 měsíců a roční údržbu hydraulického systému pro udržení optimálního výkonu. Denní údržba zahrnuje kontrolu úniků kapaliny a ověření správné funkce všech ovládacích prvků a bezpečnostních systémů. Hydraulickou kapalinu je třeba vyměnit podle doporučení výrobce, obvykle každé 2 až 3 roky nebo po dosažení stanoveného počtu provozních hodin. Správná údržba zajišťuje spolehlivý provoz a předchází nákladným prostojům způsobeným poruchami hydraulického systému.

Obsah

- Základní vlastnosti moderního napínacího zařízení pro síťové tisky

- Nejlepší komerční řešení pro napínání sítek

- Ruční versus automatické metody protahování sít

- Požadavky na protahování sítí specifické pro jednotlivé odvětví

- Údržba a optimalizace napínacích stolic

- Analýza nákladů a návratnost investice

- Často kladené otázky