Základní mechanika efektivity tunelového sušiče

Spojité převozní systémy pro nepřetržité zpracování

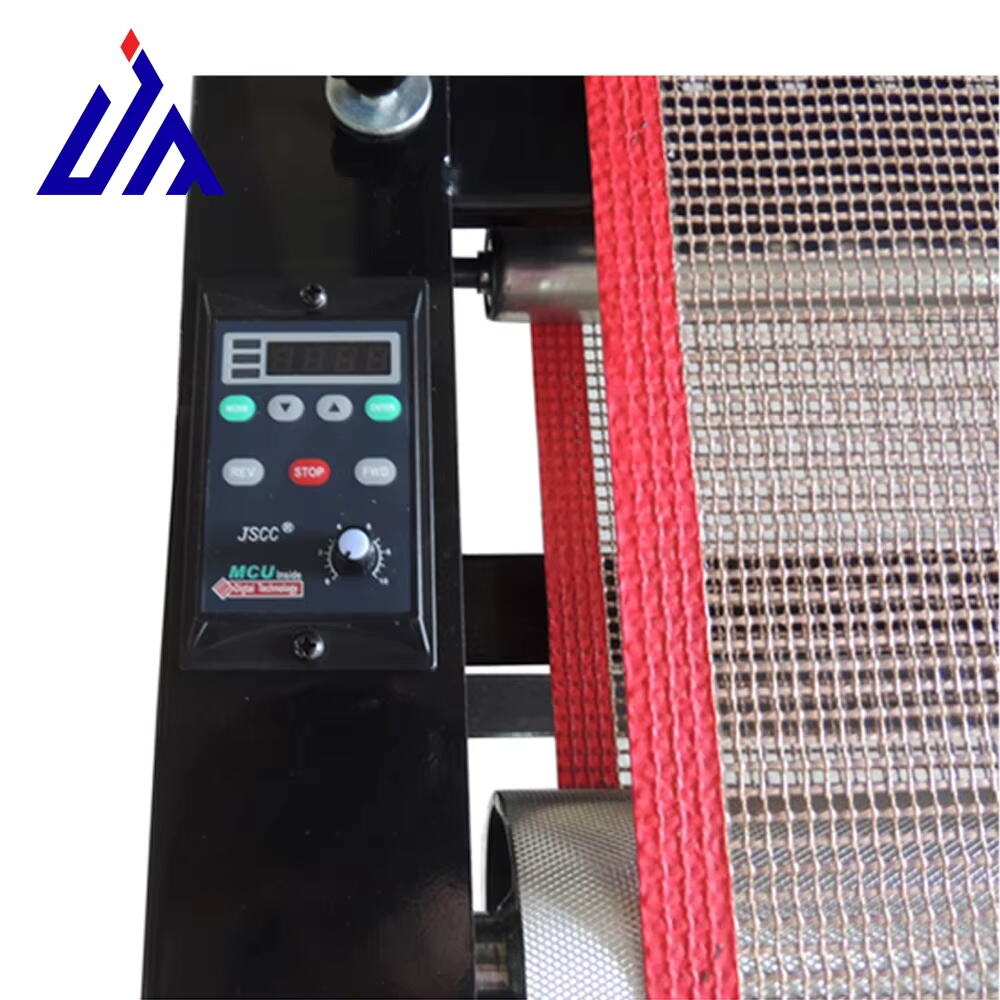

Dopravní systémy hrají ve sušicích tunelech opravdu důležitou roli, protože zajišťují plynulý pohyb materiálů procesem a snižují ty nepříjemné přestávky mezi jednotlivými dávkami. Tradiční metody sušení vyžadují neustálé nakládání a vykládání materiálů, ale nepřetržité dopravníky prostě neustále pracují bez zastavení, což znamená, že se za stejnou dobu usuší více materiálu. Moderní dopravní technologie, jako jsou modulární pásy, zároveň značně zvyšují pružnost těchto systémů. Dokážou zpracovávat materiály různých rozměrů a dokonce se přizpůsobit různé vlhkosti bez potíží. Pokud je tato technologie propojena s automatickými řídicími systémy, celý provoz běží hladčeji, protože všechno se nahrává a vyhrádá samo. Tato schopnost nepřetržitého zpracování má velký význam pro výrobce, kteří potřebují udržovat vysokou výkonnost den za dnem bez přerušování výrobní linky.

Technologie uchovávání tepla v uzavřených komorách

Uzavřené komory vybavené moderní technologií pro udržování tepla mají velký význam pro udržování optimálních teplot sušení uvnitř tunelových sušiček. Tato konfigurace snižuje spotřebu energie a zároveň zajišťuje hladší průběh celého procesu. Když teplo neuniká tak snadno, vznikají stabilnější podmínky pro sušení, což má velký vliv na kvalitu konečných produktů. Použití materiálů s vysokou schopností akumulace tepla uvnitř těchto komor zvyšuje jejich schopnost udržet teplo, takže efektivně fungují i při kolísání vnějších teplot. Teplotní senzory spolu se zpětnovazebními systémy umožňují operátorům sledovat děje v reálném čase a provádět potřebné úpravy, čímž se udržuje optimální výkon a zároveň dochází k úspoře energie. Tato opatření výrazně snižují provozní náklady a představují vhodné postupy v oblasti energetické účinnosti, které jsou pro průmysl klíčové, aby zůstal konkurenceschopný a ekologicky odpovědný.

Výsadní požadavky na sušení v drátěném průmyslu

Sušení způsobuje pro průmysl vyrábějící drátěné sítě skutečné potíže, obzvláště při práci s kovovými slitinami, které po zpracování udržují velké množství vlhkosti. Tunelové sušičky s velkými topnými články proti těmto problémům s vlhkostí fungují poměrně dobře. Výrazně snižují obsah vody v kovových dílech, což znamená rychlejší výrobní procesy a lepší celkové výsledky. To, co dnes moderní tunelové sušičky odlišuje, jsou vestavěné senzory, které sledují vlhkost během průchodu systémem. To umožňuje obsluze upravovat dobu sušení podle toho, co se skutečně v sušičce děje, a ne se jen domnívat. Nikdo nechce čelit ani příliš dlouhé, ani nedostatečné době sušení, a právě tyto senzory pomáhají vyhnout se těmto nákladným chybám. Odborné průmyslové studie prokázaly, že správné nastavení procesu sušení pro různé hladiny vlhkosti opravdu ovlivňuje kvalitu výrobku. Součástky tak opakovaně splňují specifikace a zároveň spolehlivě fungují ve svých určených aplikacích.

Ve výrobě průmyslových sítok z drátěného pletiva záleží hodně na přesnosti, zejména pokud jde o procesy sušení. Nejlepší sušicí tunely jsou navrženy právě pro tento druh práce, přičemž udržují stabilní teplotu a zároveň rovnoměrně proudí vzduch produkty. Stejnoměrné sušení po celých dávkách udržuje vysokou kvalitu v těchto rozsáhlých provozech, kde i malé nepravidelnosti mohou později způsobit problémy. Moderní ovládací panely umožňují obsluze upravovat nastavení za chodu, což činí obrovský rozdíl při práci s různými typy drátěných sítok, které mají svá specifická požadavky. Když výrobci opravdu zváží přesné sušicí techniky, splní požadavky zákazníků na kvalitu a zároveň ušetří peníze na nákladech díky vyšší efektivitě.

Optimalizovaný průtok vzduchu pro lepší výkon sušení

Strategické principy návrhu ventilace

Dobrý návrh ventilace dělá všechny rozdíly, pokud jde o dosažení správného proudění vzduchu v tunelových sušičkách, což ovlivňuje rychlost sušení a kvalitu výsledného produktu. Když inženýři vytvářejí chytré konfigurace ventilace, efektivně tak řídí proudění vzduchu, aby nedocházelo k mrtvým zónám, kde vzduch prostě stojí. Výsledek? Rychlejší doby sušení a lepší konzistence mezi jednotlivými dávkami. Také záleží na správném umístění sacích ventilů i výfukových otvorů, protože to pomáhá rovnoměrně rozvádět vzduch po celém systému. Mnoho výrobců nyní využívá něco, co se nazývá modelování proudění výpočtové dynamiky tekutin (CFD), aby přesně zjistili, jak se vzduch pohybuje uvnitř těchto sušiček. To jim umožňuje doladit návrhy ještě před výstavbou fyzického zařízení, čímž ušetří čas a peníze a zároveň zajistí, že vše bude fungovat podle očekávání již od prvního dne.

Řízení vlhkosti v vícezónových konfiguracích

Při práci s více zónovými sušicími tunely je velmi důležité správně nastavit vlhkost, protože různé materiály vyžadují svůj vlastní optimální bod pro správné sušení. Některé látky mohou vyžadovat nižší vlhkost, zatímco jiné potřebují vyšší hladiny, aby byly po sušení v ideálním stavu. Proto mnoho zařízení instaluje samostatné ovládání pro každou zónu, aby mohlo upravovat nastavení podle aktuálně zpracovávaného materiálu. Většina moderních systémů nyní obsahuje senzory vlhkosti, které automaticky upravují podmínky podle potřeby během celého sušicího cyklu. Tyto úpravy pomáhají udržovat konzistentní kvalitu mezi jednotlivými dávkami a snižují počet poškozených výrobků. Podle nedávných průmyslových dat dosahují společnosti, které investují do kvalitního řízení vlhkosti, lepších výsledků z hlediska jednotnosti produktů. Od potravinářských závodů po textilní výrobce – tento cílený přístup činí obrovský rozdíl při snaze o dosažení přesných kvalitativních parametrů bez plýtvání zdroji.

Přerušky v oblasti energetické účinnosti

Znovuuzívání tepelného odpadu v tunelových systémech

Získávání zpět některého z promarněného tepla z tunelových sušiček představuje skutečný krok vpřed pro lepší energetickou účinnost v průmyslových závodech. Když firmy instalují tyto jednotky výměníků tepla, v podstatě zachycují a znovu využívají veškerý horký vzduch, který by jinak unikl do výfuku. Finanční výhody jsou poměrně zřejmé, protože tento postup snižuje měsíční náklady na energie a zároveň činí jejich provoz ekologičtějším. Některé studie dokonce ukázaly, že tyto systémy zpětného získávání tepla mohou v určitých aplikacích snížit spotřebu energie přibližně o 30 procent. Pro továrny provozující vícesměnný provoz se tento druh zlepšení překládá do tisíců ušetřených ročně a také do snížených emisí CO2, což je důležité jak pro regulátory, tak pro zákazníky, kteří dbají na environmentální odpovědnost.

Chytrá monitorování spotřeby elektriny

Způsob, jakým sledujeme spotřebu energie u tunelových sušiček, se díky chytrým monitorovacím systémům výrazně změnil. Tyto systémy poskytují obsluze okamžitou zpětnou vazbu o jejich energetické náročnosti. Tato řešení využívají technologii internetu věcí (IoT) ke sběru různých údajů o tom, kdy a kolik elektřiny je během dne spotřebováno. Pokud si podniky všimnou špiček v energetické poptávce v určitých hodinách, mohou skutečně upravit výrobní plán nebo změnit nastavení sušiček, aby snížily plýtvání energií. Některé továrny oznámily úspory tisíců jednotek jen tím, že přesunuly výrobu do nešpičkových hodin na základě těchto měření. Neustálé monitorování pomáhá vedoucím pracovníkům rychle identifikovat neefektivity, takže mohou problémy napravit dříve, než se stanou nákladnými komplikacemi. Hlavní závěr? Lepší kontrola nad náklady na energie a zároveň udržení kvalitního výstupu průmyslových sušicích procesů.

Porovnatelná výhoda nad dávkové sušení

Zvýšení výstupu v produkčních liniích 24/7

Pokud jde o rychlé dokončení práce, tunelové sušičky opravdu převyšují starší dávkové sušicí systémy. Tyto stroje neustále běží po celý den a noc na výrobních linkách, kde se poptávka nikdy nezdá zpomalit. To, co je odlišuje, je jejich schopnost zpracovávat několik výrobních sérií současně během pohybu sušicí komorou. U potravinářských výrobců, kteří zpracovávají tisíce liber produktu denně, tato konfigurace snižuje čekací doby mezi jednotlivými dávkami přibližně o 30 % podle průmyslových zpráv. Ačkoli přechod z dávkového na nepřetržitý proces znamená určité počáteční náklady, mnoho výrobců zjistí, že zvýšení výstupu ospravedlňuje investici, pokud potřebují udržovat stabilní výrobní hladiny týden po týdnu.

Kvalitní konzistence v dávkách drátěných sítí

Jednou z hlavních výhod, které tunelové sušičky přinášejí, je jejich schopnost udržovat konzistentní kvalitu produktu, což je obzvlášť důležité pro výrobce pracující s materiály z drátěného pletiva. Tyto průmyslové sušičky v podstatě vytvoří stejné podmínky sušení pro každou jednotlivou dávku, která jimi prochází, a tím eliminují nepředvídatelné faktory, které často narušují kvalitu hotového produktu. Pokud je sušení správně provedeno po celém průběhu, je mnohem menší pravděpodobnost, že vzniknou buď příliš mokré, nebo příliš suché výrobky, a oba tyto stavy mohou celou dávku znehodnotit. Společnosti, které přecházejí na sušení v tunelových sušičkách, zpravidla zaznamenají prudký pokles počtu vady a také snížení množství odpadu. Proč? Jednoduše řečeno, všechny výrobky vycházejí z těchto systémů téměř stejné, a proto většina výrobních šarží pravidelně dosahuje požadovaných kvalitativních parametrů.

Často kladené otázky

Jak se sušičky tunelů zlepšují ve srovnání se sušičkami na dávky?

Sušičky tunelů zvyšují účinnost tím, že umožňují nepřetržité zpracování bez nutnosti nakládky a vykládky mezi šaržami, čímž se zvyšuje výkon a snižuje doba výpadku.

Jakou roli hraje technologie zadržování tepla v sušičích tunelů?

Technologie zadržování tepla minimalizuje spotřebu energie udržováním stabilních teplot sušení s minimální ztrátou tepla, což vede ke zlepšení provozní účinnosti.

Proč je kontrola vlhkosti důležitá v sušičích tunelů?

Kontrola vlhkosti je zásadní pro přizpůsobení sušícího prostředí specifickým materiálům, zajištění konzistentní kvality výrobku a minimalizace rizika poškození.

Jak inteligentní sledování spotřeby energie přináší prospěch provozu sušičů tunelů?

Inteligentní sledování spotřeby energie poskytuje informace o spotřebě energie v reálném čase, což podnikům umožňuje optimalizovat provoz a efektivně snižovat náklady.