Kernmechanismen der Tunnel-Trockner-Effizienz

Kontinuierliche Förderanlagen für unaufhörliche Prozessierung

Fördersysteme sind in Tunneltrocknern wirklich wichtig, da sie dafür sorgen, dass Materialien kontinuierlich durch den Prozess bewegt werden, wodurch lästige Pausen zwischen den Chargen reduziert werden. Herkömmliche Trocknungsverfahren erfordern das ständige Be- und Entladen von Materialien, aber kontinuierliche Förderbänder laufen einfach ohne Stopps weiter, was bedeutet, dass mehr Material schneller getrocknet werden kann. Moderne Fördertechnologien wie modulare Gurte machen diese Systeme zudem deutlich flexibler. Sie können mit unterschiedlich großen Materialien umgehen und sich sogar an variablen Feuchtigkeitsgehalt anpassen, ohne Probleme zu verursachen. In Kombination mit automatischen Steuerungssystemen wird der gesamte Ablauf effizienter, da das Be- und Entladen automatisch erfolgt. Diese Fähigkeit zur kontinuierlichen Verarbeitung ist für Hersteller besonders wichtig, die Tag für Tag hohe Produktionsmengen bei ununterbrochenem Produktionsablauf aufrechterhalten müssen.

Wärmehaltetechnologie in geschlossenen Kammern

Die geschlossenen Kammern, ausgestattet mit moderner Wärmespeichertechnik, spielen eine große Rolle dabei, die Trocknungstemperaturen innerhalb der Tunneltrockner konstant auf dem richtigen Niveau zu halten. Diese Konstruktion reduziert den Energieverbrauch und sorgt gleichzeitig für einen reibungsloseren Gesamtprozess. Wenn Wärme nicht so leicht entweichen kann, entstehen stabilere Trocknungsbedingungen, die wesentlich zur Qualität des Endprodukts beitragen. Die Zugabe von Materialien mit hoher Wärmespeicherfähigkeit innerhalb dieser Kammern verbessert deren Fähigkeit, Wärme zu speichern, sodass sie auch bei schwankenden Außentemperaturen effizient arbeiten. Thermische Sensoren zusammen mit Feedback-Systemen ermöglichen es den Bedienern, den Prozess in Echtzeit zu überwachen und notwendige Anpassungen vorzunehmen. Dadurch bleibt der Trocknungsprozess stets auf Spitzenniveau und spart zudem Energie. Solche Verbesserungen senken die Betriebskosten erheblich und stellen zudem eine sinnvolle Energiepolitik dar, die für Industrien unerlässlich ist, um wettbewerbsfähig und umweltverträglich zu bleiben.

Industriespezifische Trocknungsanforderungen für Drahtgitter

Das Trocknen bereitet der Drahtgitterindustrie einige echte Kopfschmerzen, insbesondere wenn mit Metalllegierungen gearbeitet wird, die nach der Verarbeitung viel Feuchtigkeit zurückbehalten. Tunneltrockner mit großen Heizelementen wirken diesen Feuchtigkeitsproblemen ziemlich effektiv entgegen. Sie reduzieren den Wassergehalt in Metallteilen erheblich, was schnellere Produktionsläufe und insgesamt bessere Endresultate bedeutet. Das Alleinstellungsmerkmal moderner Tunneltrockner sind ihre eingebauten Sensoren, die die Feuchtigkeit während des Trocknungsvorgangs überwachen. Dadurch können die Bediener die Trockenzeiten entsprechend den tatsächlichen Bedingungen innerhalb des Trockners anpassen, anstatt zu raten. Niemand möchte sich mit zu langen oder zu kurzen Trockenzeiten herumschlagen, und diese Sensoren helfen dabei, diese kostspieligen Fehler zu vermeiden. Industriestudien haben gezeigt, dass eine korrekte Trocknung bei unterschiedlichen Feuchtigkeitsniveaus tatsächlich einen Unterschied in der Produktqualität macht. Die Bauteile erfüllen am Ende zuverlässig die geforderten Spezifikationen und zeigen gleichzeitig eine stabile Leistung in ihren vorgesehenen Anwendungen.

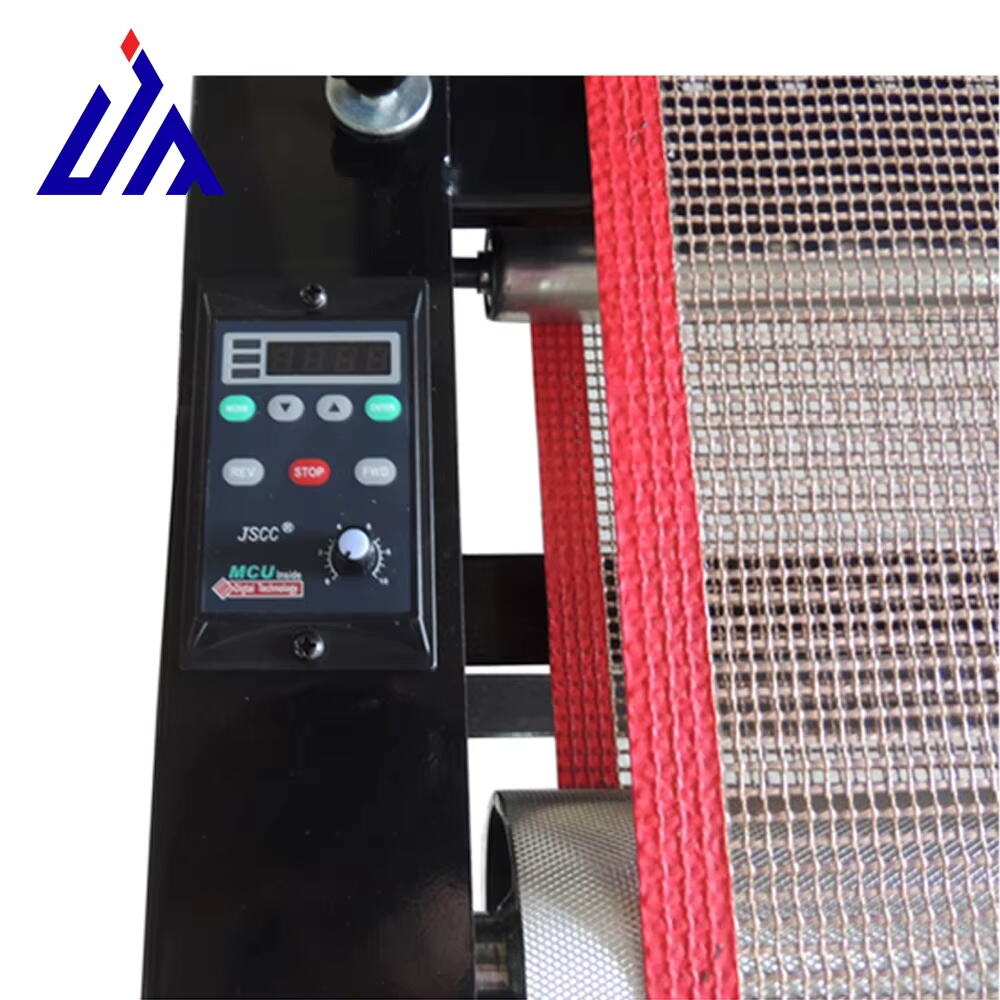

In der industriellen Drahtgeflechtproduktion ist es besonders bei Trocknungsprozessen von großer Bedeutung, alles richtig zu machen. Die besten Tunneltrockner sind speziell für diese Art von Arbeit konzipiert und sorgen für stabile Temperaturen, während Luft gleichmäßig durch die Produkte geleitet wird. Eine gleichmäßige Trocknung innerhalb der Chargen hält die Qualität hoch, gerade in großen Betrieben, bei denen selbst geringste Unregelmäßigkeiten später Probleme verursachen können. Moderne Steuerungspanele ermöglichen es den Bedienern, die Einstellungen flexibel anzupassen, was besonders hilfreich ist, wenn verschiedene Arten von Drahtgeflechten mit spezifischen Anforderungen verarbeitet werden. Wenn Hersteller präzise Trocknungsmethoden konsequent umsetzen, erfüllen sie die Qualitätsansprüche ihrer Kunden und sparen langfristig Kosten durch eine höhere Effizienz.

Optimierte Luftströmung für verbesserte Trocknungsleistung

Strategische Lüftungsdesign-Grundsätze

Ein gutes Lüftungskonzept macht den Unterschied, wenn es darum geht, eine optimale Luftzirkulation in Tunneltrocknern zu gewährleisten, was die Trocknungsgeschwindigkeit und die Qualität des Endprodukts beeinflusst. Wenn Ingenieure intelligente Lüftungskonfigurationen entwickeln, steuern sie die Luftströmung gezielt so, dass es keine Stellen gibt, an denen die Luft einfach stillsteht. Das Ergebnis? Kürzere Trocknungszeiten und eine bessere Gleichmäßigkeit zwischen den Chargen. Auch die richtige Positionierung der Zuluftöffnungen und Abluftanschlüsse spielt eine wichtige Rolle, da dadurch die Luft gleichmäßiger durch das gesamte System verteilt wird. Viele Hersteller setzen heute eine Methode namens Strömungssimulation (Computational Fluid Dynamics) ein, um die Luftbewegung innerhalb dieser Trockner genau zu analysieren. Dadurch können sie Konstruktionen bereits vor der physischen Umsetzung optimieren, was Zeit und Kosten spart und gleichzeitig sicherstellt, dass alles von Anfang an ordnungsgemäß funktioniert.

Feuchtigkeitskontrolle in Mehrzonen-Konfigurationen

Bei der Verwendung von mehrzonalen Tunneltrocknern ist die richtige Luftfeuchtigkeit entscheidend, da unterschiedliche Materialien ihren eigenen optimalen Feuchtebereich benötigen, um richtig zu trocknen. Manche Stoffe erfordern eine geringere Feuchtigkeit, während andere höhere Feuchtigkeitswerte benötigen, um das gewünschte Ergebnis zu erzielen. Aus diesem Grund installieren viele Betriebe separate Steuerungen für jede Zone, sodass sie die Einstellungen entsprechend dem jeweils verarbeiteten Gut anpassen können. Die meisten modernen Systeme verfügen mittlerweile über Feuchtigkeitssensoren, die die Bedingungen während des Trocknungszyklus automatisch anpassen. Diese Anpassungen tragen dazu bei, die Qualität von Charge zu Charge konstant zu halten und Ausschuss zu reduzieren. Laut aktuellen Branchendaten erzielen Unternehmen, die in eine gute Feuchtigkeitsregelung investieren, bessere Ergebnisse in Bezug auf Produktgleichmäßigkeit. Egal ob in Lebensmittelverarbeitungsbetrieben oder in der Textilindustrie – dieser gezielte Ansatz macht den Unterschied, wenn es darum geht, enge Qualitätsvorgaben einzuhalten, ohne Ressourcen zu verschwenden.

Energieeffizienz-Durchbrüche

Rückgewinnung von Abwärme in Tunnelanlagen

Die Rückgewinnung der verschwendeten Wärme aus Tunneltrocknern stellt einen echten Fortschritt für eine bessere Energieeffizienz in Produktionsanlagen dar. Wenn Unternehmen diese Wärmetauscher einbauen, fangen sie praktisch die heiße Luft ein und nutzen sie erneut, die andernfalls einfach über den Abzug entweichen würde. Die finanziellen Vorteile sind offensichtlich, da dadurch die monatlichen Energiekosten sinken und gleichzeitig die Produktion umweltfreundlicher wird. Studien haben tatsächlich gezeigt, dass solche Wärmerückgewinnungssysteme den Energieverbrauch in bestimmten Anwendungen um etwa 30 Prozent reduzieren können. Für Fabriken, die mehrere Schichten pro Tag laufen, bedeutet diese Verbesserung Ersparnisse in Höhe von mehreren Tausend Euro jährlich sowie reduzierte CO2-Emissionen, was sowohl für Regulierungsbehörden als auch für umweltbewusste Kunden von Bedeutung ist.

Intelligentes Stromverbrauchsmesssystem

Die Art und Weise, wie wir den Stromverbrauch bei Tunneltrocknern überwachen, hat sich dank intelligenter Überwachungssysteme erheblich verändert, die den Bedienern unmittelbares Feedback zu ihrem Energieverbrauch geben. Diese Systeme nutzen Internet-of-Things-Technologie, um eine Vielzahl von Datensätzen darüber zu erfassen, wann und wie viel Strom während des Tages verbraucht wird. Wenn Unternehmen Spitzen im Energiebedarf zu bestimmten Uhrzeiten feststellen, können sie tatsächlich Produktionspläne anpassen oder die Trocknereinstellungen verändern, um Verschwendung zu reduzieren. Einige Betriebe berichten, dass sie Tausende Euro eingespart haben, allein dadurch, dass sie ihre Produktion auf Zeiten mit geringerer Last verlagert haben, basierend auf diesen Messungen. Eine kontinuierliche Überwachung hilft Leitern von Produktionsstätten, Ineffizienzen schnell zu erkennen, sodass Probleme behoben werden können, bevor sie zu kostspieligen Schwierigkeiten werden. Fazit? Bessere Kontrolle über die Energiekosten bei gleichbleibender Qualität der industriellen Trocknungsprozesse.

Vergleichs Vorteil gegenüber Batch-Trocknung

Durchsatzsteigerung in 24/7 Produktionslinien

Wenn es darum geht, Dinge schnell zu erledigen, überzeugen Tunneltrockner wirklich mehr als die alten Batch-Trocknungssysteme. Diese Maschinen laufen Tag und Nacht ununterbrochen auf Produktionsflächen, bei denen die Nachfrage nie nachlässt. Ihre Besonderheit ist die Fähigkeit, mehrere Produktläufe gleichzeitig abzuwickeln, während sie sich durch die Trockenkammer bewegen. Für Lebensmittelverarbeiter, die täglich mit mehreren Tausend Pfund Produkt zu tun haben, reduziert diese Konfiguration die Wartezeiten zwischen den Chargen um rund 30 Prozent, wie es Branchenberichte belegen. Obwohl beim Wechsel von der Batch- zur kontinuierlichen Verarbeitung zunächst Kosten entstehen, stellen viele Hersteller fest, dass die Steigerung der Produktionsmenge die Investition rechtfertigt, wenn sie Woche für Woche eine gleichmäßige Produktion aufrechterhalten müssen.

Qualitätskonsistenz über alle Drahtgitter Chargen

Ein großer Vorteil, den Tunneltrockner mit sich bringen, ist ihre Fähigkeit, eine gleichbleibende Produktqualität zu gewährleisten, besonders wichtig für Hersteller, die mit Drahtgeflechtmaterialien arbeiten. Diese industriellen Trockner schaffen im Grunde dieselben Trockenbedingungen für jede einzelne Charge, die hindurchläuft, wodurch unvorhersehbare Einflussfaktoren reduziert werden, die häufig die Qualität der Endprodukte beeinträchtigen. Wenn die Trocknung gleichmäßig erfolgt, verringert sich die Wahrscheinlichkeit erheblich, am Ende entweder zu feuchte oder zu trockene Produkte zu erhalten, beides kann eine ganze Charge ruinieren. Unternehmen, die auf Tunneltrocknung umstellen, stellen in der Regel fest, dass die Ausschussraten stark sinken und gleichzeitig Abfälle reduziert werden. Der Grund dafür? Ganz einfach: Alles sieht nach dem Durchlaufen dieser Systeme ziemlich gleich aus, sodass nahezu jede Produktionsreihe die Qualitätsziele erreicht.

FAQ

Wie verbessern Tunnel-Trockner die Effizienz im Vergleich zu Chargentrocknern?

Tunnel-Trockner steigern die Effizienz, indem sie eine kontinuierliche Verarbeitung ermöglichen, ohne das Laden und Entladen zwischen Chargen notwendig zu haben, was die Durchsatzrate erhöht und Stillstandszeiten reduziert.

Welche Rolle spielt die Wärmehaltetechnologie in Tunnel-Trocknern?

Wärmehaltetechnologie minimiert den Energieverbrauch, indem sie stabile Trocknungstemperaturen mit minimalen Wärmeverlusten aufrechterhält, was zu einer verbesserten Betriebs-effizienz führt.

Warum ist die Feuchtigkeitskontrolle in Tunnel-Trocknern wichtig?

Die Feuchtigkeitskontrolle ist entscheidend für die Anpassung der Trocknungsumgebungen an spezifische Materialien, um eine konsistente Produktqualität sicherzustellen und das Risiko von Schäden zu minimieren.

Wie bringt ein intelligentes Energieverbrauchsmonitoring den Betrieb von Tunnel-Trocknern?

Intelligentes Energieverbrauchsmonitoring bietet Echtzeit-Einblicke in den Energieverbrauch, wodurch Unternehmen ihre Operationen optimieren und Kosten effektiv senken können.

Inhaltsverzeichnis

- Kernmechanismen der Tunnel-Trockner-Effizienz

- Industriespezifische Trocknungsanforderungen für Drahtgitter

- Optimierte Luftströmung für verbesserte Trocknungsleistung

- Energieeffizienz-Durchbrüche

- Vergleichs Vorteil gegenüber Batch-Trocknung

-

FAQ

- Wie verbessern Tunnel-Trockner die Effizienz im Vergleich zu Chargentrocknern?

- Welche Rolle spielt die Wärmehaltetechnologie in Tunnel-Trocknern?

- Warum ist die Feuchtigkeitskontrolle in Tunnel-Trocknern wichtig?

- Wie bringt ein intelligentes Energieverbrauchsmonitoring den Betrieb von Tunnel-Trocknern?