مکانیک هستهای کارایی خشک کننده تونل

سیستمهای نقاله پیوسته برای پردازش بدون قطع

سیستمهای نقالهای در خشککنهای تونلی اهمیت زیادی دارند، زیرا مواد را بهصورت پیوسته از مراحل فرآیند عبور میدهند و این وقفههای آزاردهنده بین دستهها را کاهش میدهند. روشهای سنتی خشک کردن به بارگذاری و تخلیه مداوم مواد نیاز دارند، اما نقالههای پیوسته بدون توقف کار میکنند و این یعنی مواد بیشتری در زمان کوتاهتری خشک میشوند. فناوریهای نقالهای مدرن مانند نوارهای ماژولار همچنین انعطافپذیری بیشتری به این سیستمها میدهند. این سیستمها میتوانند مواد با اندازههای مختلف را پردازش کنند و حتی برای رطوبتهای متفاوت نیز قابلیت تنظیم دارند. وقتی این سیستمها با کنترلهای خودکار همراه شوند، کل فرآیند بهتر و روانتر میشود، چون بارگذاری و تخلیه بهصورت خودکار انجام میشود. این قابلیت پردازش پیوسته برای تولیدکنندگانی که نیاز دارند سطح تولید بالا را روزانه و بدون وقفه در خط تولید حفظ کنند، بسیار مهم است.

فناوری نگهداری گرما در اتاق های بسته

اتاقکهای محصورهایی که با فناوریهای مدرن حفظ حرارت تجهیز شدهاند، نقش مهمی در حفظ دمای خشککن مناسب درون خشککنهای تونلی دارند. این سیستم موجب کاهش مصرف انرژی و افزایش روانبودن فرآیند کلی میشود. وقتی گرما به راحتی از دست نمیرود، شرایط خشککن پایدارتری ایجاد میشود که برای دستیابی به محصول نهایی با کیفیت بسیار مهم است. استفاده از موادی که توانایی ذخیرهسازی گرمای خوبی دارند درون این اتاقکها، توانایی نگهداشتن گرما را افزایش داده و به این ترتیب حتی در شرایطی که دمای محیط نوسان دارد، بهخوبی کار میکنند. سنسورهای حرارتی همراه با سیستمهای بازخورد به اپراتورها این امکان را میدهند که اتفاقات را بهصورت زنده دنبال کنند و تغییرات لازم را اعمال کنند، در نتیجه عملکرد در سطح بهینه حفظ میشود و صرفهجویی در مصرف انرژی نیز فراهم میگردد. این دست از بهبودها موجب کاهش هزینههای بهرهبرداری و نمایانگر روشهای هوشمندانه مصرف انرژی میشوند که صنایع برای حفظ رقابتپذیری و مسئولیتپذیری محیطزیستی خود به آن نیازمندند.

نیازهای خشک کردن خاص صنعت شبکه فلزی

خشککردن در صنعت مشکلات واقعیای برای تولیدکنندگان توری فلزی به وجود میآورد، بهویژه زمانی که با آلیاژهای فلزی کار میشود که پس از پردازش مقدار زیادی رطوبت را حفظ میکنند. خشککنهای تونلی با عناصر گرمایشی بزرگ در مقابله با مشکلات رطوبتی عملکرد خوبی دارند. این دستگاهها محتوای آب موجود در قطعات فلزی را بهطور قابلتوجهی کاهش میدهند، که به معنای چرخههای تولید سریعتر و نتایج نهایی بهتر است. آنچه خشککنهای تونلی مدرن را متمایز میکند، سنسورهای داخلی آنها هستند که در حال عبور از سیستم، رطوبت را نظارت میکنند. این امر به اپراتورها این امکان را میدهد که زمان خشککردن را بر اساس آنچه در داخل خشککن اتفاق میافتد تنظیم کنند، نه اینکه فقط حدس بزنند. هیچکس نمیخواهد با زمان خشککردن بیش از حد یا کمتر از حد لازم سروکار داشته باشد و این سنسورها از این اشتباهات گرانقیمت جلوگیری میکنند. مطالعات صنعتی نشان دادهاند که انجام صحیح فرآیند خشککردن برای سطوح مختلف رطوبتی واقعاً تفاوتی در کیفیت محصول ایجاد میکند. قطعات بهصورت یکنواخت به استانداردهای تعیینشده میرسند و در عین حال در کاربردهای مورد نظر بهخوبی عملکرد مطلوبی دارند.

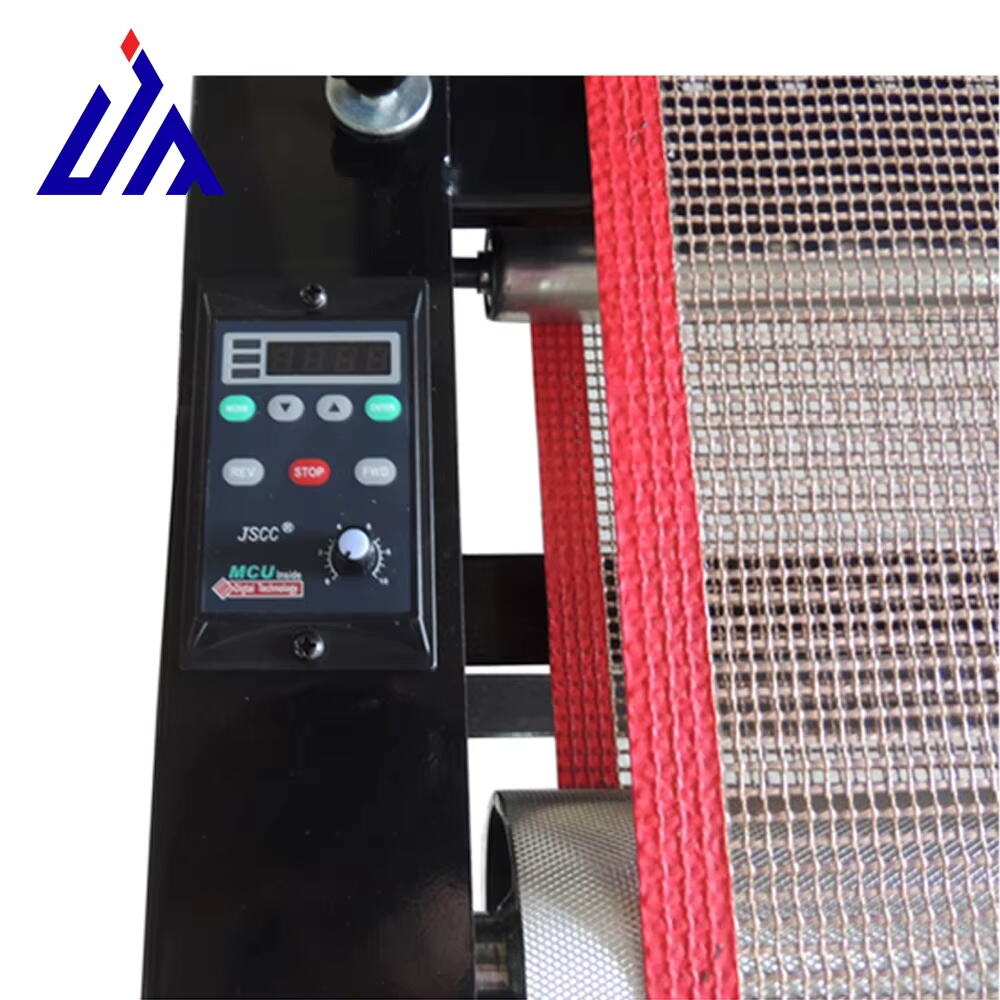

در تولید مشبک صنعتی، دقت در فرآیندها به ویژه در مراحل خشککنی بسیار مهم است. بهترین دستگاههای خشککن تونلی بهگونهای ساخته شدهاند که بهطور خاص برای این کار مناسب هستند و دمای ثابت را حفظ میکنند و هوا را بهصورت یکنواخت از میان محصولات عبور میدهند. خشککنی یکنواخت در تمام سفارشها باعث حفظ کیفیت بالا در این فرآیندهای بزرگ میشود که حتی ناهماهنگیهای کوچک نیز میتواند در آینده مشکلاتی را بهوجود آورد. صفحههای کنترل مدرن به اپراتورها این امکان را میدهند که تنظیمات را بهصورت لحظهای تغییر دهند و این امر زمانی بیشترین تأثیر را دارد که با انواع مختلف مشبک سیمی که نیازهای خاص خود را دارند، سروکار داریم. زمانی که تولیدکنندگان به روشهای دقیق خشککنی وارد میشوند، نه تنها به نیازهای مشتریان از نظر کیفیت پاسخ میدهند، بلکه در بلندمدت از طریق بهرهوری بهتر هزینهها را نیز کاهش میدهند.

جریان هوای بهینه برای عملکرد خشک کردن بهبود یافته

اصول طراحی هواپرواز استراتژیک

طراحی مناسب تهویه هوا تفاوت اساسی را در فراهم کردن جریان هوا بهخوبی در دستگاههای خشککننده تونلی ایجاد میکند، که این موضوع سرعت خشک شدن و همچنین کیفیت محصول نهایی را تحت تأثیر قرار میدهد. وقتی مهندسان طرحهای هوشمندانهای برای تهویه هوا ایجاد میکنند، در واقع جریان هوا را به نحوی مدیریت میکنند که نقاط مردهای که هوا در آنها ساکن میماند به وجود نیاید. نتیجه چیست؟ زمان خشککنندگی کوتاهتر و یکنواختی بهتر بین دستههای مختلف. محل مناسب برای دریچههای ورودی و خروجی هوا هم اهمیت دارد، چون این موضوع به توزیع یکنواخت هوا در کل سیستم کمک میکند. بسیاری از تولیدکنندگان امروزه از چیزی به نام مدلسازی دینامیک سیالات محاسباتی استفاده میکنند تا حرکت دقیق هوا درون این دستگاههای خشککننده را مشاهده کنند. این امر به آنها اجازه میدهد قبل از ساخت واقعی دستگاه، طراحیها را بهینه کنند، زمان و هزینه را صرفهجویی کنند و اطمینان حاصل کنند که همه چیز از اولین روز به خوبی کار میکند.

کنترل رطوبت در پیکربندیهای چند منطقهای

در برخورد با خشککنهای تونلی چند منطقهای، تنظیم رطوبت اهمیت زیادی دارد، چون مواد مختلف برای خشک شدن مناسب به سطوح متفاوتی از رطوبت نیاز دارند. برخی از پارچهها ممکن است به رطوبت کمتری و برخی دیگر به رطوبت بیشتری نیاز داشته باشند تا به خوبی خشک شوند. به همین دلیل، بسیاری از واحدها کنترلهای جداگانهای برای هر منطقه نصب میکنند تا بتوانند تنظیمات را متناسب با نوع مادهای که در حال پردازش است، انجام دهند. اکثر سیستمهای مدرن امروزی حسگرهای رطوبتی دارند که به صورت خودکار شرایط را در طول چرخه خشک کردن تنظیم میکنند. این تغییرات به حفظ کیفیت یکنواخت از دستهای به دسته دیگر کمک میکنند و از ضایعات کاهش میدهند. بر اساس دادههای اخیر صنعتی، شرکتهایی که در مدیریت رطوبت سرمایهگذاری میکنند، نتایج بهتری از نظر یکنواختی محصول به دست میآورند. از کارخانههای فرآوری غذا تا تولیدکنندگان پارچه، این رویکرد هدفمند تفاوت بسیاری در دستیابی به مشخصات دقیق کیفی بدون هدر دادن منابع ایجاد میکند.

پیشرفتهای کارایی انرژی

بازیابی گرمای تلف شده در سیستمهای تونلی

بازیابی مجدد بخشی از گرمای هدر رفته از خشککنهای تونلی، گامی واقعی به سوی بهرهوری بیشتر از انرژی در کارخانههای تولیدی محسوب میشود. وقتی شرکتها این واحدهای مبادلهگر گرمایی را نصب میکنند، در واقع گرمای هوا را که در غیر این صورت از طریق دودکش از دست میرفت، ضبط و دوباره استفاده میکنند. مزایای مالی این روش بسیار روشن است، چرا که این رویکرد باعث کاهش صورتحسابهای ماهانه انرژی میشود و در عین حال عملیات تولیدی را سبزتر میکند. برخی مطالعات نشان دادهاند که این سیستمهای بازیابی میتوانند در برخی کاربردها، مصرف انرژی را تا حدود ۳۰ درصد کاهش دهند. برای کارخانههایی که چند شیفت کاری در روز دارند، این نوع بهبود به معنای صرفهجویی هزاران یورو در سال و کاهش انتشار کربنی است که هم برای مقرراتگذاران و هم برای مشتریانی که به مسئولیت محیط زیستی اهمیت میدهند، اهمیت دارد.

نگهداری هوشمند مصرف انرژی

نحوه ردیابی مصرف برق در خشککنهای تونلی بهطور چشمگیری بدلیل استفاده از سیستمهای نظارت هوشمند تغییر کرده است که به اپراتورها بازخورد فوری در مورد مصرف انرژی آنها میدهند. این سیستمها به فناوری اینترنت اشیا (IoT) متکی هستند تا دادههای مختلفی را در مورد زمان و مقدار برق مصرفی در طول روز جمعآوری کنند. وقتی شرکتها افزایش تقاضای انرژی را در ساعات خاصی مشاهده میکنند، میتوانند در واقع برنامههای تولیدی را تغییر دهند یا تنظیمات خشککنها را بهگونهای تغییر دهند که اتلاف انرژی کاهش یابد. برخی از کارخانهها گزارش دادهاند که تنها با تغییر زمان فعالیتها به ساعات غیر اوج مصرف، هزاران واحد پولی صرفهجویی کردهاند. نظارت مداوم به مدیران کارخانهها کمک میکند تا بهسرعت ناکارآمدیها را شناسایی کنند و قبل از اینکه مشکلات به سردرد سازنده تبدیل شوند، آنها را رفع کنند. نتیجه نهایی این است: کنترل بهتر بر روی هزینههای انرژی در حالی که همچنان کیفیت خروجی فرآیندهای خشککن صنعتی حفظ میشود.

مزیت مقایسهای نسبت به خشک کردن دستهای

افزایش ظرفیت در خطوط تولید ۲۴/۷

در زمینه انجام سریع کارها، خشککنهای تونلی واقعاً در مقایسه با سیستمهای قدیمی خشککن دستهای عملکرد بهتری دارند. این ماشینها بدون وقفه در طول روز و شب در خطوط تولیدی که تقاضا هرگز کاهش نمییابد، کار میکنند. آنچه آنها را متمایز میکند، توانایی پردازش چندین دسته محصول بهصورت همزمان در حالی است که محصولات از محفظه خشککن عبور میکنند. برای پردازشگران مواد غذایی که روزانه با هزاران پوند محصول کار دارند، این سیستم زمان انتظار بین دستهها را حدود 30 درصد کاهش میدهد، مطابق گزارشهای صنعتی. اگرچه هزینههای اولیهای برای تغییر از پردازش دستهای به پردازش مداوم وجود دارد، اما بسیاری از تولیدکنندگان در مییابند که افزایش تولید حاصل، سرمایهگذاری را از نظر هزینه توجیهپذیر میکند، بهویژه زمانی که نیاز به حفظ سطح ثابت تولید هفته به هفته دارند.

ثبات کیفیت در دسته های شبکه فلزی

یکی از مزایای اصلی که خشککنهای تونلی به همراه دارند، حفظ کیفیت یکسان محصول است که این موضوع به ویژه برای تولیدکنندگانی که با مواد مشبک کار میکنند بسیار مهم است. این خشککنهای صنعتی اساساً شرایط خشککننده یکسانی را برای هر بار تولید فراهم میکنند و عوامل غیرقابل پیشبینی که اغلب باعث اختلال در کیفیت محصول نهایی میشوند را کاهش میدهند. وقتی خشککردن به خوبی و به طور یکنواخت انجام شود، احتمال تولید محصولات خیلی مرطوب یا خیلی خشک که میتوانند کل محصول را از بین ببرند بسیار کمتر میشود. شرکتهایی که به سیستم خشککن تونلی سویچ میکنند معمولاً شاهد کاهش چشمگیری در نرخ معایب و همچنین کاهش ضایعات هستند. دلیل چیست؟ ساده است، چون همه چیز پس از عبور از این سیستمها تقریباً یکسان به نظر میرسند، بنابراین اکثر دفعات تولید به اهداف تعیین شده کیفیت دست مییابند.

سوالات متداول

خشک کن های تونل چگونه کارایی خود را نسبت به خشک کن های دسته ای بهبود می بخشند؟

خشک کن های تونل کارایی را با اجازه دادن به پردازش پیوسته بدون نیاز به بارگذاری و خالی کردن بین دسته ها بهبود می بخشند، که این موضوع میزان تولید را افزایش می دهد و زمان توقف را کاهش می دهد.

TECHNOLOGY چه نقشی در خشک کن های تونل ایفا می کند؟

فناوری نگهداری گرما مصرف انرژی را با نگه داشتن دمای خشک کردن ثابت و کاهش حداکثر گرمای ازدست رفته به حداقل میرساند، که منجر به بهبود کارایی عملیاتی میشود.

چرا کنترل رطوبت در خشک کن های تونلی مهم است؟

کنترل رطوبت برای تنظیم محیط خشک کردن برای مواد خاص ضروری است، که کیفیت محصول را ثابت نگه میدارد و ریسک آسیب را کاهش میدهد.

چگونه نظارت هوشمند بر مصرف برق به عملیات خشک کن های تونلی کمک میکند؟

نظارت هوشمند بر مصرف برق اطلاعات واقعی در مورد مصرف انرژی فراهم میکند، که به شرکتها اجازه میدهد عملیات خود را بهینه کرده و هزینهها را به طور مؤثر کاهش دهند.