La industrie de l'impression sérigraphique continue d'évoluer grâce à des technologies avancées et à des équipements de précision, ce qui rend le choix du bon tendeur de cadre plus critique que jamais en 2025. Les imprimeurs sérigraphes professionnels, qu'ils gèrent de petits ateliers ou de grandes installations commerciales, savent qu'une tension constante et un alignement parfait de la toile influent directement sur la qualité d'impression et l'efficacité de production. Un tendeur de cadre de haute qualité constitue le fondement d'opérations sérigraphiques réussies, garantissant que chaque cadre répond aux normes strictes requises pour une production professionnelle. L'investissement dans un équipement de tension haut de gamme porte ses fruits grâce à une réduction des déchets, une meilleure précision du calage et une qualité d'impression globale améliorée, conformément aux exigences des clients.

Caractéristiques essentielles des équipements modernes de tension de cadre

Mécanismes de tension de précision

Les équipements modernes d'étirage d'écrans intègrent des systèmes de tensionnement sophistiqués qui offrent des résultats constants et reproductibles sur plusieurs tailles de cadre. Les modèles les plus avancés sont dotés de tensiomètres numériques affichant des mesures en temps réel, permettant aux opérateurs d'atteindre des spécifications de tension précises pour différents types de maille et nombres de fils. Les systèmes d'étirage pneumatiques offrent un contrôle supérieur par rapport aux solutions manuelles, assurant une application de tension progressive et uniforme qui prévient les dommages à la maille. Ces mécanismes de précision garantissent que chaque écran atteint un niveau de tension optimal, généralement compris entre 15 et 25 Newtons par centimètre selon la spécification de la maille et l'application prévue.

L'intégration de bras de tensionnement commandés par servomoteurs représente la dernière avancée dans la technologie de tensionnage de précision. Ces systèmes peuvent stocker plusieurs profils de tension pour différents types de trames, en ajustant automatiquement les paramètres selon le programme sélectionné. Ce niveau d'automatisation réduit les erreurs d'opérateur et garantit des résultats constants, quel que soit le niveau de compétence ou d'expérience. Les installations professionnelles utilisant ces systèmes avancés signalent des améliorations significatives en termes de régularité des écrans et une réduction du temps de préparation entre différents travaux.

Compatibilité des cadres et polyvalence

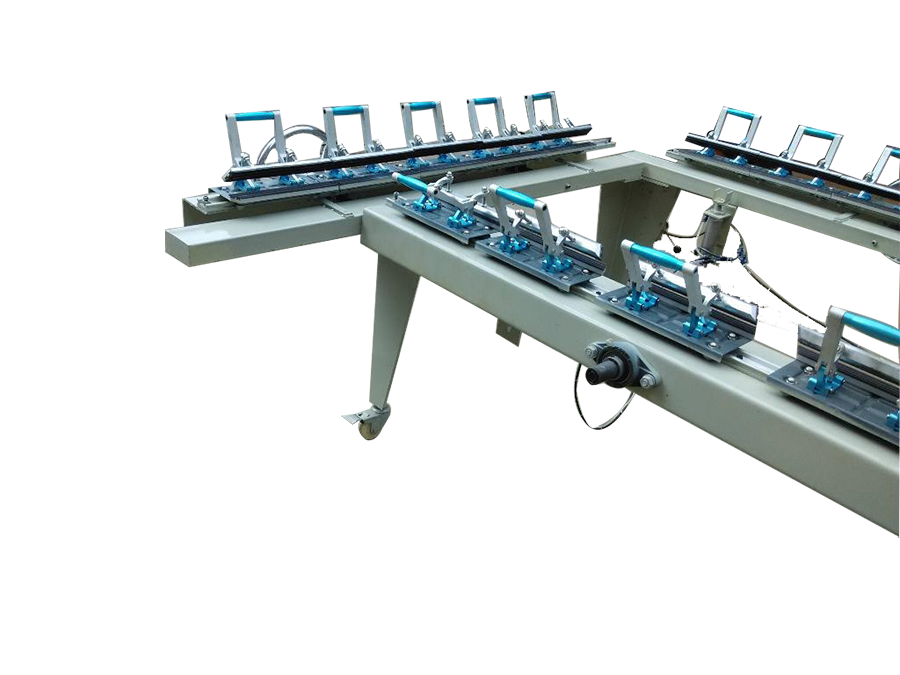

Les équipements leaders de montage d'écrans acceptent une grande variété de formats et configurations de châssis, allant des cadres de petit format mesurant 8x10 pouces à des cadres industriels de plus de 40x60 pouces. Les systèmes de serrage modulaires permettent aux opérateurs de reconfigurer rapidement l'étireuse pour différents formats de cadre, sans procédures d'installation complexes. Des adaptateurs universels de cadre assurent la compatibilité avec les châssis en aluminium et en bois, offrant ainsi une flexibilité accrue aux installations qui doivent répondre à des exigences clients variées. La capacité de gérer différentes épaisseurs et profils de cadre fait de ces machines des investissements précieux pour les entreprises en croissance.

Les modèles avancés intègrent des porte-cadres à changement rapide qui réduisent considérablement le temps de configuration entre différentes tailles de cadres. Ces systèmes incluent souvent des guides de positionnement colorés et des affichages numériques indiquant les dimensions du cadre et les réglages recommandés. La polyvalence s'étend à la compatibilité des tissus, les équipements haut de gamme prenant en charge aussi bien les mailles épaisses utilisées pour l'impression textile que les mailles ultrafines nécessaires aux applications électroniques et de précision.

Meilleures solutions commerciales de montage de tamis

Systèmes pneumatiques de tendage de tamis

Les systèmes pneumatiques d'étirage de cadres représentent la référence dans les opérations commerciales de sérigraphie, offrant une précision et une régularité inégalées dans la tension de la toile. Ces systèmes utilisent de l'air comprimé pour actionner les mécanismes d'étirage, assurant une application de tension fluide et contrôlée qui évite tout à-coup ou une répartition inégale des contraintes. L'approche pneumatique permet une régulation précise de la pression grâce à des commandes numériques, ce qui permet aux opérateurs d'atteindre exactement les spécifications de tension requises pour différents types de toiles et applications. La plupart des installations commerciales privilégient les systèmes pneumatiques en raison de leur fiabilité, de leur facilité d'utilisation et de leur capacité à maintenir une tension constante sur de longues séries de production.

Les derniers modèles pneumatiques intègrent des systèmes avancés de rétroaction qui surveillent en temps réel la tension et ajustent automatiquement la pression pour maintenir des niveaux optimaux tout au long du processus d'étirage. Ces systèmes comportent souvent plusieurs zones de pression, permettant un étirage à tension différentielle qui compense les irrégularités du cadre ou les variations de la toile. Les utilisateurs professionnels indiquent que les systèmes pneumatiques réduisent les pertes de toile de jusqu'à 30 % par rapport aux méthodes d'étirage manuelles, tout en améliorant la qualité globale et la durée de vie des écrans.

Équipement hydraulique d'étirage de tamis

Les équipements hydrauliques d'étirement de l'écran offrent une puissance et une précision exceptionnelles pour des applications exigeantes nécessitant des niveaux de tension élevés ou travaillant avec des matériaux de maille difficiles. Ces systèmes utilisent des cylindres hydrauliques pour fournir une force d'étirement constante et puissante, ce qui les rend idéaux pour les écrans de grand format et les applications de treillis lourds. L'approche hydraulique excelle dans les applications où des niveaux de tension maximaux sont requis, comme l'impression à la sérigraphie industrielle ou les applications techniques spécialisées. Le bon fonctionnement des systèmes hydrauliques assure une répartition uniforme de la tension sur toute la surface des mailles, évitant ainsi des concentrations de contraintes localisées pouvant entraîner une défaillance prématurée.

Les équipements modernes d'étirage hydraulique intègrent des commandes proportionnelles à valve qui permettent un réglage infini de la force et de la vitesse d'étirage. Ce niveau de contrôle permet aux opérateurs d'élaborer des profils d'étirage personnalisés pour différents types de maille et configurations de cadre. La construction robuste des systèmes hydrauliques les rend adaptés à un fonctionnement continu dans des environnements de production à haut volume, où la fiabilité et la performance constante sont des considérations primordiales.

Méthodes d'étirage manuelles versus automatisées

Techniques traditionnelles d'étirage manuel

L'étirement manuel de l'écran reste pertinent pour les petits studios, les applications spécialisées et les situations où les contraintes budgétaires limitent les options d'équipement. Les méthodes manuelles traditionnelles s'appuient sur l'habileté et l'expérience de l'opérateur pour atteindre un niveau de tension adéquat, à l'aide d'outils simples tels que des pinces d'étirement et des tensiomètres. Bien que l'étirement manuel demande plus de temps et d'effort physique, des opérateurs expérimentés peuvent obtenir d'excellents résultats grâce à une technique appropriée et à des outils de qualité. L'approche manuelle offre une flexibilité maximale pour des cadres de taille inhabituelle ou des applications spécialisées qui pourraient ne pas être compatibles avec des équipements automatisés.

La clé d'un étirement manuel réussi réside dans la compréhension du comportement de la maille et le développement de techniques cohérentes pour l'application de la tension. Les opérateurs expérimentés apprennent à reconnaître les indices visuels et tactiles indiquant un niveau de tension adéquat, bien que cette compétence nécessite une pratique importante pour être acquise. L'étirement manuel permet également des ajustements et corrections immédiats pendant le processus, offrant un niveau de contrôle direct que certains artisans préfèrent pour des travaux spécialisés ou le développement de prototypes.

Avantages des systèmes d'étirement automatisés

Les systèmes automatisés d'étirage des écrans offrent des résultats constants, quel que soit le niveau de compétence de l'opérateur, ce qui les rend inestimables pour les installations comptant plusieurs opérateurs ou ayant un taux de rotation élevé. Ces systèmes éliminent les erreurs humaines dans la mesure et l'application de la tension, garantissant que chaque écran respecte exactement les spécifications requises. La reproductibilité des systèmes automatisés est particulièrement importante pour les grandes séries de production, où la cohérence d'un écran à l'autre influence directement la qualité du produit final. Les économies de temps constituent un autre avantage majeur, les systèmes automatisés réalisant généralement le processus d'étirage 3 à 5 fois plus rapidement que les méthodes manuelles.

Les capacités d'enregistrement des données des systèmes automatisés modernes offrent des informations précieuses sur la production et un document de contrôle qualité. Ces systèmes peuvent suivre les niveaux de tension, les durées d'étirage et d'autres paramètres pour chaque cadre, créant ainsi un historique permanent qui soutient les programmes d'assurance qualité. Les modèles avancés sont même capables de détecter des défauts ou irrégularités de la toile lors du processus d'étirage, avertissant les opérateurs de problèmes potentiels avant qu'ils n'affectent la qualité de production.

Exigences spécifiques à l'industrie en matière d'étirage de cadres

Textile Sérigraphie Applications

Les applications d'impression textile par sérigraphie nécessitent généralement des niveaux de tension modérés, équilibrant qualité d'impression et durabilité de la toile pour des séries de production prolongées. L'étireuse de cadres utilisée dans les applications textiles doit permettre les changements fréquents de toile requis selon les types d'encre et les supports textiles. Les imprimeurs textiles travaillent souvent avec des cadres plus grands afin d'optimiser l'efficacité de production, ce qui exige un équipement d'étirage capable de gérer des cadres allant jusqu'à 60 pouces ou plus. Les exigences de tension pour les applications textiles varient habituellement entre 15 et 20 Newtons par centimètre, selon le nombre de mailles et le type de tissu imprimé.

Les exigences de durabilité pour les écrans textiles sont particulièrement strictes en raison du caractère abrasif des encres textiles et du nombre élevé d'impressions typique de la production textile. L'équipement de tensionnement des écrans destiné aux applications textiles doit offrir une tension constante afin de maintenir l'alignement de l'écran tout au long des longues séries d'impression. De nombreux ateliers textiles investissent dans plusieurs postes de tensionnement afin de maintenir une production continue pendant que les écrans sont préparés ou retendus.

Électronique et impression de précision

Les applications de fabrication électronique et d'impression de précision exigent un niveau maximal de cohérence de la tension de la toile et de précision en registration. Ces applications utilisent souvent des trames ultra-fines dépassant 400 fils par pouce, nécessitant des techniques d'étirage spécialisées afin d'éviter tout dommage à la trame lors de la tension. L'équipement de montage de cadres utilisé dans les applications de précision doit offrir une distribution de tension extrêmement stable et uniforme pour atteindre les tolérances de registration strictes requises pour les circuits imprimés multicouches et les composants électroniques. Les niveaux de tension pour les applications de précision se situent généralement entre 20 et 25 Newtons par centimètre, voire plus.

Les exigences de propreté pour les applications électroniques influencent également le choix des équipements d'étirage, de nombreuses installations optant pour des systèmes qui minimisent les risques de contamination lors de la préparation des tamis. Les systèmes d'étirage automatisés sont particulièrement intéressants pour les applications de précision car ils éliminent les variables introduites par la manipulation manuelle et fournissent des registres de tension documentés nécessaires aux certifications qualité.

Maintenance et optimisation des tendeurs de tamis

Procédures d'entretien régulier

Un entretien approprié du matériel d'étirage des écrans garantit des performances constantes et prolonge la durée de vie du matériel tout en maintenant la précision requise pour les opérations professionnelles de sérigraphie. Les routines d'entretien quotidiennes doivent inclure le nettoyage de toutes les surfaces de contact, la vérification des niveaux de fluide pneumatique ou hydraulique et la validation de l'étalonnage des systèmes de mesure de tension. L'entretien hebdomadaire comprend généralement un nettoyage plus approfondi de tous les composants, la lubrification des pièces mobiles conformément aux spécifications du fabricant, ainsi que l'inspection des composants sujets à usure tels que les pinces et les mécanismes de tension. Les procédures d'entretien mensuel incluent souvent le réétalonnage des systèmes de mesure de tension et le remplacement des composants consommables.

L'importance d'entretenir un équipement d'étirage propre ne saurait être surestimée, car la contamination peut se transférer sur les surfaces de la toile et affecter la qualité d'impression ultérieure. Un nettoyage régulier avec des solvants appropriés élimine les résidus d'encre, les dépôts adhésifs et autres contaminants pouvant s'accumuler pendant le fonctionnement normal. Une lubrification adéquate des composants mécaniques prévient l'usure prématurée et garantit un fonctionnement fluide des mécanismes de tension.

Stratégies d'optimisation des performances

L'optimisation des performances des équipements d'étirage d'écrans implique l'ajustement précis des paramètres opérationnels afin d'obtenir les meilleurs résultats possibles pour des applications spécifiques et des types de trames. La régulation de la température joue un rôle crucial dans la régularité de l'étirage, car les matériaux de trame présentent des caractéristiques de tension différentes selon les températures. De nombreux sites mettent en œuvre des systèmes de contrôle climatique afin de maintenir une température stable dans les zones d'étirage, garantissant ainsi des résultats constants indépendamment des variations saisonnières. La maîtrise de l'humidité est tout aussi importante, car une humidité excessive peut affecter la tension de la trame et les performances des adhésifs.

L'élaboration de procédures normalisées d'étirage pour différents types de trames et applications permet de garantir des résultats cohérents entre plusieurs opérateurs et postes de production. Ces procédures doivent préciser les niveaux de tension, les vitesses d'étirage et les durées de maintien pour une performance optimale de la trame. Un suivi régulier des performances, par des mesures de tension et des évaluations de la qualité d'impression, fournit un retour d'information permettant d'améliorer continuellement les procédures d'étirage et les réglages des équipements.

Analyse des coûts et retour sur investissement

Investissement initial dans l'équipement

L'investissement initial dans un équipement professionnel de montage de toiles varie considérablement selon le niveau d'automatisation, la capacité de taille et les exigences de précision. Les systèmes manuels d'entrée de gamme, adaptés aux petits studios, se situent généralement entre 2 000 $ et 8 000 $, tandis que les systèmes pneumatiques semi-automatiques destinés aux opérations de taille moyenne vont de 15 000 $ à 35 000 $. Les systèmes automatisés haut de gamme, dotés de fonctionnalités avancées et capables de gérer des formats grands, peuvent coûter entre 50 000 $ et 150 000 $ ou plus. La décision d'investissement doit prendre en compte non seulement le coût initial, mais aussi les gains de productivité à long terme, les améliorations de qualité et les économies sur les coûts de main-d'œuvre.

Des options de financement sont disponibles auprès de la plupart des fabricants d'équipements, permettant aux installations de répartir le coût de l'investissement sur plusieurs années tout en bénéficiant immédiatement d'une productivité et d'une qualité améliorées. Les contrats de location peuvent être particulièrement intéressants pour les entreprises en croissance qui souhaitent préserver leur capital pour d'autres investissements tout en ayant accès à la dernière technologie d'étirage. Les avantages fiscaux liés à l'achat ou à la location d'équipements peuvent réduire considérablement le coût effectif du matériel professionnel d'étirage.

Avantages en termes de productivité et de qualité

Les équipements professionnels de montage de cadres offrent un retour sur investissement mesurable grâce à une productivité accrue, une réduction des déchets et une qualité d'impression améliorée qui permet de pratiquer des prix premium. Les systèmes automatisés de montage réduisent généralement le temps de préparation des cadres de 60 à 80 % par rapport aux méthodes manuelles, permettant aux installations de traiter davantage de cadres avec les mêmes ressources humaines. La régularité des équipements professionnels de montage réduit les déchets de tissu en éliminant les cadres qui ne répondent pas aux spécifications de tension, de nombreuses installations signalant une diminution des déchets de 25 à 40 % après l'amélioration de leurs capacités de montage.

Les améliorations de qualité grâce à un équipement professionnel d'étirage permettent aux ateliers d'accepter des travaux plus exigeants et de facturer des tarifs majorés pour des résultats supérieurs. La précision accrue du calage et la cohérence de l'impression obtenues avec des écrans correctement tendus justifient souvent une augmentation des tarifs de 15 à 25 % pour les travaux de précision. L'amélioration de la satisfaction clientèle due à une qualité constante entraîne également davantage de commandes répétées et de recommandations, générant des avantages en termes de chiffre d'affaires qui perdurent longtemps après l'investissement initial dans l'équipement.

FAQ

Quel niveau de tension dois-je utiliser pour différents nombres de mailles ?

Les exigences de tension de la toile varient selon le nombre de fils et l'application, les toiles à faible nombre de fils nécessitant généralement de 15 à 18 newtons par centimètre pour l'impression textile, tandis que celles à nombre de fils plus élevé requièrent de 20 à 25 newtons par centimètre pour des travaux de précision. Les toiles fines de plus de 300 fils par pouce nécessitent souvent des techniques de tension spécialisées afin d'éviter tout dommage pendant l'étirement. La tension optimale dépend également du matériau spécifique de la toile, les toiles en polyester et en nylon présentant des caractéristiques différentes qui influencent les besoins en matière de tension.

À quelle fréquence faut-il retendre les écrans pendant la production ?

La tension de la toile diminue naturellement en cours d'utilisation en raison du relâchement de la trame et des contraintes liées à l'impression, nécessitant généralement une surveillance après chaque série de 500 à 1000 impressions pour les applications critiques. Les écrans textiles peuvent conserver une tension adéquate pendant 2000 à 5000 impressions, tandis que les écrans de précision pour l'électronique peuvent nécessiter une vérification après seulement 200 à 500 impressions. Un contrôle régulier de la tension à l'aide d'un tensiomètre étalonné permet de déterminer le calendrier optimal de re-tensionnement pour des applications spécifiques et des types de trames donnés.

Les systèmes de montage automatisés peuvent-ils gérer tous les types et dimensions de cadres ?

La plupart des systèmes automatisés modernes d'étirage offrent une excellente polyvalence grâce à des systèmes de serrage réglables et des supports de cadre modulaires, permettant d'accommoder des cadres allant du petit format jusqu'à 40x60 pouces ou plus. Toutefois, des configurations de cadre inhabituelles ou des formats extrêmement grands peuvent nécessiter un équipement spécialisé ou des modifications sur mesure. Il est important de vérifier la compatibilité des cadres avec le fabricant de l'équipement avant de prendre une décision d'achat, en particulier pour les installations utilisant des tailles de cadre non standard.

Quel entretien est requis pour les systèmes hydrauliques d'étirage ?

Les systèmes de traction hydrauliques nécessitent des vérifications régulières du niveau de fluide, le remplacement du filtre tous les 6 à 12 mois et un entretien annuel du système hydraulique afin de maintenir des performances optimales. L'entretien quotidien comprend la vérification des fuites de fluide et le bon fonctionnement de toutes les commandes et des systèmes de sécurité. Le fluide hydraulique doit être changé conformément aux recommandations du fabricant, généralement tous les 2 à 3 ans ou après un nombre d'heures de fonctionnement spécifié. Un entretien approprié garantit un fonctionnement fiable et évite les pannes coûteuses dues à des défaillances du système hydraulique.

Table des Matières

- Caractéristiques essentielles des équipements modernes de tension de cadre

- Meilleures solutions commerciales de montage de tamis

- Méthodes d'étirage manuelles versus automatisées

- Exigences spécifiques à l'industrie en matière d'étirage de cadres

- Maintenance et optimisation des tendeurs de tamis

- Analyse des coûts et retour sur investissement

-

FAQ

- Quel niveau de tension dois-je utiliser pour différents nombres de mailles ?

- À quelle fréquence faut-il retendre les écrans pendant la production ?

- Les systèmes de montage automatisés peuvent-ils gérer tous les types et dimensions de cadres ?

- Quel entretien est requis pour les systèmes hydrauliques d'étirage ?