Mecánica Fundamental da Eficiencia do Secador de Túnel

Sistemas de Transporte Contínuo para Procesamento Ininterrumpido

Os sistemas de transporte son moi importantes nos secadores de túnel porque manteñen os materiais en movemento constante a través do proceso, reducindo esas interrupcións molestas entre lotes. Os métodos tradicionais de secado requiren unha carga e descarga constantes dos materiais, pero os transportadores continuos non se deteñen, o que significa que se pode secar máis cousas en menos tempo. A tecnoloxía moderna de transportadores, como as correas modulares, tamén fai que estes sistemas sexan moito máis flexibles. Poden manexar materiais de diferentes tamaños e incluso axustarse para distintos contidos de humidade sen problemas. Cando se combinan con sistemas de control automatizados, toda a operación vólvese máis fluída, xa que todo se carga e descarga automaticamente. Esta capacidade de procesamento continuo é moi importante para os fabricantes que necesitan manter niveis altos de produción día tras día sen interrupcións na súa liña de produción.

Tecnoloxía de Retención de Calor en Cámberas Encerradas

As cámaras pechadas equipadas cunha tecnoloxía moderna de retención de calor teñen un papel importante na manutención das temperaturas de secado axeitadas no interior dos secadores de túnel. Esta configuración reduce o consumo de enerxía mentres fai que todo o proceso funcione de forma máis eficiente. Cando o calor non escapa tan facilmente, conseguimos condicións de secado máis estables, algo moi importante para obter produtos finais de calidade. A incorporación de materiais que almacenan ben o calor no interior destas cámaras mellora a súa capacidade para retelo, facendo que funcionen de xeito eficiente incluso cando as temperaturas exteriores suben e baixan. Os sensores térmicos xunto con sistemas de retroalimentación permiten aos operadores observar en tempo real o que está a ocorrer e facer axustes necesarios, o que mantén o sistema a un nivel óptimo de rendemento e aforro enerxético. Melloras deste tipo reducen os custos operativos e representan unha práctica intelixente de aforro enerxético que as industrias necesitan para manterse competitivas e responsables co medio ambiente.

Requisitos Específicos de Secado da Industria de Malla Metálica

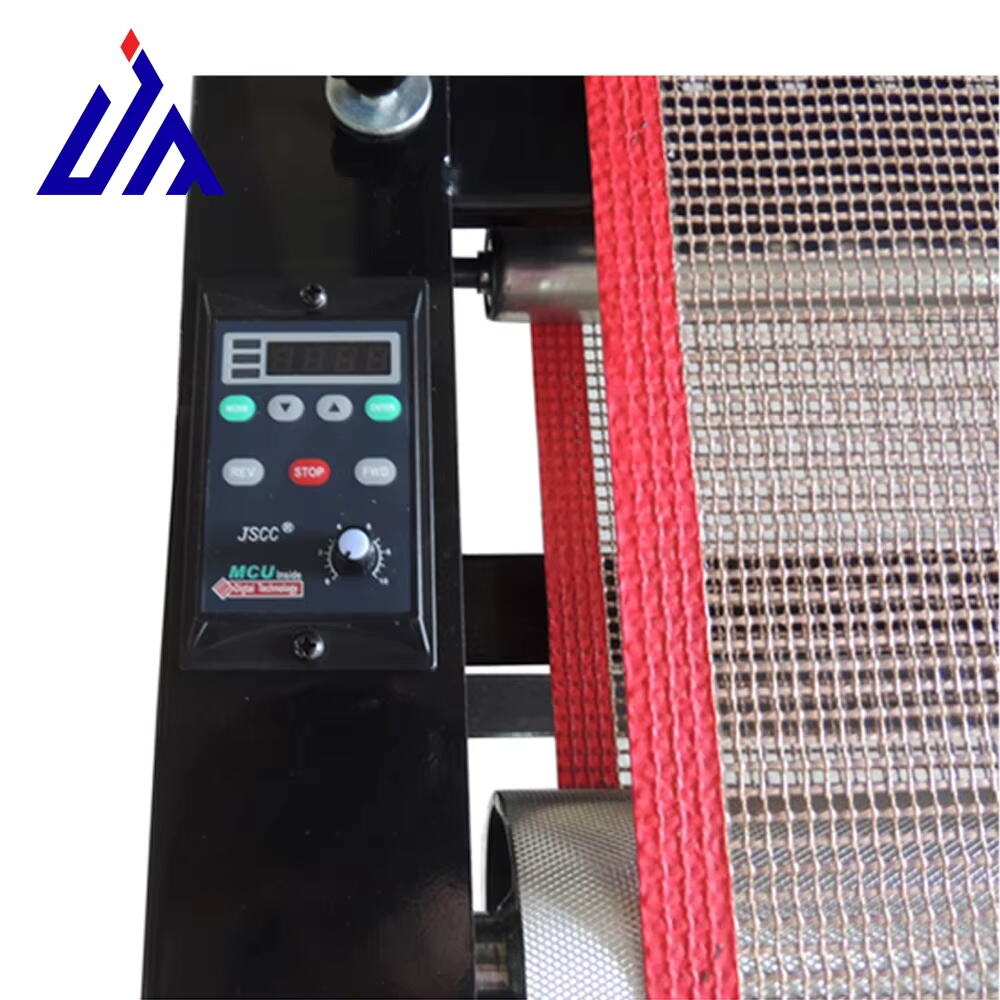

A secaxe presenta algúns problemas reais para a industria de mallas metálicas, especialmente cando se traballa con aliaxes metálicos que retén moita humidade despois do procesamento. Os secadores de túnel con grandes elementos calefactores funcionan bastante ben contra estes problemas de humidade. Reducen considerablemente o contido de auga nas pezas metálicas, o que significa ciclos de produción máis rápidos e mellores resultados finais en xeral. O que fai destacar aos secadores de túnel modernos son os seus sensores integrados que monitorizan a humidade mentres pasa polo sistema. Isto permite aos operadores axustar os tempos de secaxe en función do que está a ocorrer realmente dentro do secador, en vez de adiviñar. Nin a ninguén lle gusta ter que liddar con tempos de secaxe excesivos ou insuficientes, e estes sensores axudan a evitar eses erros costosos. Estudos da industria mostraron que facer correctamente o proceso de secaxe para diferentes niveis de humidade si inflúe na calidade do produto. Os compoñentes resultantes cumpren consistentemente as especificacións e seguen funcionando de forma fiábel nas súas aplicacións previstas.

Acertar cando se fabrica reixa metálica industrial é moi importante, especialmente no que se refire aos procesos de secado. Os mellores túneles de secado están deseñados especificamente para este tipo de traballo, mantendo temperaturas estables mentres fan circular o aire de forma uniforme a través dos produtos. Un secado uniforme en todas as cargas é o que mantén a alta calidade en grandes operacións, onde incluso pequenas inconsistencias poden causar problemas posteriores. Os paneis de control modernos permiten aos operarios axustar a configuración sobre a marcha, o que marca a diferenza cando se manexan distintos tipos de reixa metálica con requisitos específicos. Cando os fabricantes se toman en serio técnicas precisas de secado, satisfán as demandas dos clientes en canto a calidade e aforran diñeiro a longo prazo grazas a unha maior eficiencia.

Fluxo de aire optimizado para un mellor rendemento no secado

Principios de deseño de ventilación estratéxica

Un deseño adecuado de ventilación fai toda a diferenza cando se trata de obter un fluxo de aire axeitado nos secadores de túnel, o que afecta á velocidade de secado e á calidade do produto final. Cando os enxeñeiros crean configuracións intelixentes de ventilación, conseguen xestionar o fluxo de aire para evitar zonas mortas onde o aire se queda estancado. O resultado? Tempos de secado máis rápidos e maior consistencia entre lotes. Tamén é importante atopar a localización axeitada tanto para as entradas de aire como para as saídas de ventilación, xa que isto axuda a distribuír o aire de xeito uniforme a través de todo o sistema. Moitos fabricantes agora utilizan algo chamado modelado de dinámica de fluídos computacional para ver exactamente como se move o aire no interior destes secadores. Isto permítelles axustar os deseños antes de construír algo físico, aforrando tempo e diñeiro mentres se aseguran de que todo funcione correctamente desde o primeiro día.

Control da humidade en configuracións de múltiples zonas

Ao traballar con secadores de túnel de múltiples zonas, a humidade é moi importante, xa que diferentes materiais requiren do seu punto óptimo para un secado axeitado. Algunhas tecidos poden precisar de menos humidade mentres que outros requiren de niveis máis altos para obter un resultado perfecto. Por iso, moitas instalacións inclúen controles separados para cada zona, para axustar a configuración segundo o que se estea a procesar en cada momento. A maioría dos sistemas modernos inclúen agora sensores de humidade que axustan automaticamente as condicións segundo sexa necesario ao longo do ciclo de secado. Estes axustes axúdan a manter a calidade consistente entre lotes e reducen os danos nos produtos. Segundo datos recentes do sector, as empresas que invierten en boa xestión da humidade obtén mellores resultados en termos de uniformidade do produto. Dende plantas de procesamento de alimentos ata fabricantes de tecidos, este tipo de enfoque específico fai toda a diferenza cando se tenta cumprir esas especificacións de calidade estritas sen desperdiciar recursos.

Avances na Eficiencia Enerxética

Recuperación de Calor Residual en Sistemas de Túnel

Recuperar parte dese calor perdido dos secadores de túnel representa un paso real cara a unha maior eficiencia enerxética nas plantas de fabricación. Cando as empresas instalan esas unidades de intercambio de calor, basicamente atrapan e reutilizan todo ese aire quente que, doutra forma, simplemente escaparía pola canle de escape. Os beneficios económicos son bastante obvios, xa que esta aproximación reduce as facturas mensuais de servizos públicos, ao mesmo tempo que fai máis ecolóxicas as súas operacións. Algunhos estudos demostraron que estes sistemas de recuperación poden reducir o consumo de enerxía nun 30 por cento en determinadas aplicacións. Para fábricas que operan en múltiples turnos ao día, este tipo de mellora tradúcese en miles de aforro anual, ademais de reducir as emisións de carbono, algo que importa tanto aos reguladores como aos clientes que se preocupan pola responsabilidade ambiental.

Monitorización Intelixente do Consumo de Enerxía

O xeito no que se segue o consumo de enerxía en secaderos de túnel cambiou drasticamente grazas aos sistemas intelixentes de supervisión que ofrecen aos operadores unha resposta inmediata sobre o seu consumo de enerxía. Estas configuracións baséanse na tecnoloxía de Internet das Cousas para recoller unha multitude de puntos de datos sobre cando e canta electricidade se consome ao longo do día. Cando as empresas detectan picos na demanda de enerxía durante certas horas, poden axustar os horarios de produción ou modificar a configuración dos secaderos para reducir o desperdicio. Algúns centros informaron aforros de miles de unidades só por trasladar as operacións a horas de menor demanda segundo estas medicións. A supervisión continua axuda aos responsables de planta a detectar ineficiencias rapidamente para que poidan resolver os problemas antes de que se convertan en dores de cabeza costosas. O resultado final? Un maior control dos custos enerxéticos mentres se mantén a calidade da produción dos procesos industriais de secado.

Vantaxe comparativa sobre o secado por lotes

Ganhos de produtividade en liñas de produción 24/7

A hora de facer cousas rapidamente, os secadores de túnel destacan realmente sobre os antigos sistemas de secado por lotes. Estas máquinas seguen en marcha sen interrupción durante todo o día e a noite nas plantas de produción onde a demanda nunca parece diminuír. O que os distingue é a súa capacidade para manexar varias liñas de produto á vez mentres se moven a través da cámara de secado. Para os procesadores de alimentos que teñen que tratar miles de libras de produto diariamente, esta configuración reduce os períodos de espera entre lotes en aproximadamente un 30%, segundo os informes do sector. Aínda que existen custos iniciais ao cambiar de procesamento por lotes a procesamento continuo, moitos fabricantes descubren que o aumento da produción xustifica o investimento cando necesitan manter niveis de produción constantes semana tras semana.

Consistencia de Calidade Entre Lotes de Rede Metálica

Unha vantaxe importante que aportan os secadores de túnel é a de manter unha calidade consistente do produto, especialmente importante para os fabricantes que traballan con materiais de malla metálica. Estes secadores industriais basicamente establecen as mesmas condicións de secado para cada lote que pasa a través deles, reducindo así os factores imprevisibles que adoitan afectar á calidade do produto final. Cando o secado é adecuado en todo momento, existe moita menos posibilidade de obter produtos demasiado húmidos ou excesivamente secos, ambos podendo arruinar todo o lote. As empresas que pasan aos secadores de túnel normalmente observan unha redución drástica nas taxas de defectos, así como tamén na cantidade de desperdicio. Por que ocorre isto? Simple e simplemente porque todo sae case igual despois de pasar a través destes sistemas, facendo que cada ciclo de produción alcance as metas de calidade na maioría das ocasións.

FAQ

Como melloran os secadores de túnel a eficiencia en comparación cos secadores por lotes?

Os secadores de túnel melloran a eficiencia permitindo un procesamento continuo sen a necesidade de cargar e descargar entre lotes, o que incrementa a produción e reduce o tempo de parada.

Que papel xoga a tecnoloxía de retención de calor nos secadores de túnel?

A tecnoloxía de retención de calor minimiza o consumo de enerxía mantendo temperaturas de secado estables con unha mínima perda de calor, o que leva a unha mellor eficiencia operativa.

Por que é importante o control da humidade nos secadores de túnel?

O control da humidade é crucial para adaptar os ambientes de secado a materiais específicos, asegurando unha calidade de produto consistente e minimizando o risco de danos.

Como beneficia o monitoring intelixente do consumo de enerxía nas operacións dos secadores de túnel?

O monitoring intelixente do consumo de enerxía proporciona insesos en tempo real sobre o uso da enerxía, permitindo que as empresas optimizen as súas operacións e reduzan os custos de forma efectiva.

Contidos

- Mecánica Fundamental da Eficiencia do Secador de Túnel

- Requisitos Específicos de Secado da Industria de Malla Metálica

- Fluxo de aire optimizado para un mellor rendemento no secado

- Avances na Eficiencia Enerxética

- Vantaxe comparativa sobre o secado por lotes

-

FAQ

- Como melloran os secadores de túnel a eficiencia en comparación cos secadores por lotes?

- Que papel xoga a tecnoloxía de retención de calor nos secadores de túnel?

- Por que é importante o control da humidade nos secadores de túnel?

- Como beneficia o monitoring intelixente do consumo de enerxía nas operacións dos secadores de túnel?