A a fólianyomtatás iparág továbbra is fejlődik a korszerű technológia és precíziós berendezések hatására, így 2025-re fontosabbá vált, mint valaha, a megfelelő hálófeszítő kiválasztása. A szakmai fólianyomtatók, legyen szó kisebb műhelyekről vagy nagyobb kereskedelmi létesítményekről, tisztában vannak azzal, hogy az egységes feszítési fok és tökéletes hálóillesztés közvetlenül befolyásolja a nyomtatási minőséget és a termelési hatékonyságot. Egy minőségi hálófeszítő szolgál alapul a sikeres fólianyomtatási műveletekhez, biztosítva, hogy minden keret megfeleljen a szakmai kimenetelhez szükséges szigorú előírásoknak. A prémium feszítőberendezésekbe történő befektetés megtérül a hulladék csökkentésével, a pontosabb illesztési pontossággal és a javult általános nyomtatási minőséggel, amelyet az ügyfelek elvárnak.

A modern hálófeszítő berendezések lényeges jellemzői

Pontos feszítési mechanizmusok

A modern szitanyújtó berendezések kifinomult feszítőrendszereket tartalmaznak, amelyek konzisztens és reprodukálható eredményt biztosítanak többféle keretméret esetén is. A legfejlettebb modellek digitális feszítési mérőkkel rendelkeznek, amelyek valós időben jelenítik meg a méréseket, lehetővé téve a kezelők számára a pontos feszítési előírások elérését különböző hálótípusokhoz és szálszámláláshoz. A pneumatikus nyújtórendszerek jobb vezérlést kínálnak, mint a kézi alternatívák, sima és fokozatos feszítést biztosítva, így megelőzve a háló sérülését. Ezek a precíziós mechanizmusok biztosítják, hogy minden szita optimális feszítési szintet érjen el, általában 15–25 Newton/centiméter tartományban, a hálóspecifikációtól és a tervezett alkalmazástól függően.

A szervóvezérelt nyújtókarok integrálása a precíziós feszítési technológia legújabb eredménye. Ezek a rendszerek több különböző hálótípushoz tartozó feszítési profilt is tárolhatnak, és automatikusan beállítják a paramétereket a kiválasztott program alapján. Ez a fokú automatizálás csökkenti a kezelői hibázás lehetőségét, és függetlenül a kezelő jártasságától vagy tapasztalatától, mindig konzisztens eredményt biztosít. A szakmai létesítmények, amelyek ezen fejlett rendszereket használják, jelentős javulást tapasztaltak a hálók konzisztenciájában, valamint csökkent az átállítási idő különböző munkák között.

Keretkompatibilitás és sokoldalúság

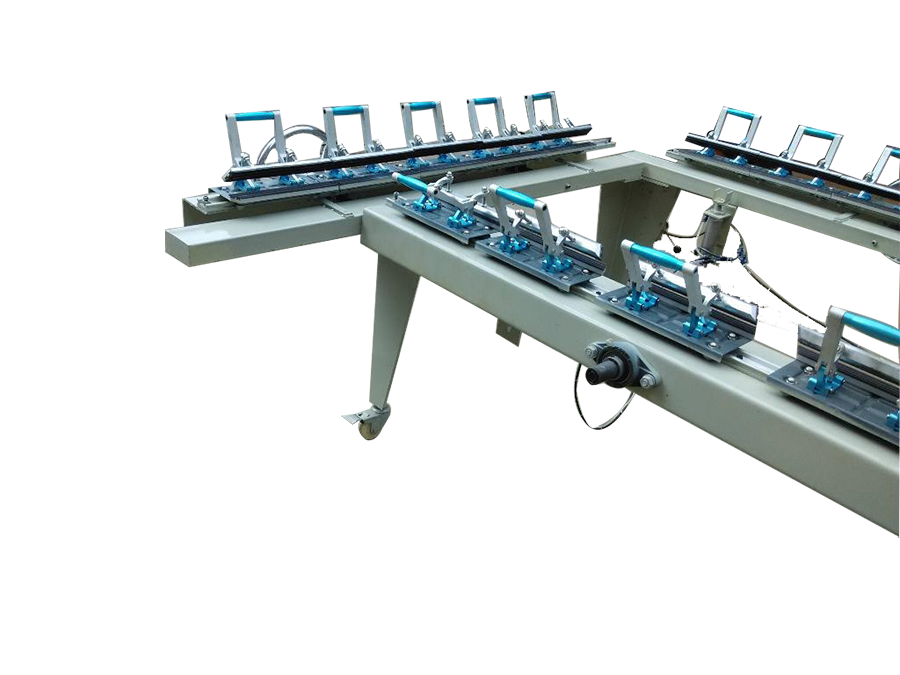

A vezető kifeszítő berendezések széles körű keretméretekkel és -konfigurációkkal kompatibilisek, kis formátumú, 8x10 hüvelykes keretektől kezdve egészen az 40x60 hüvelyket meghaladó nagy ipari méretű keretekig. A moduláris befogó rendszerek lehetővé teszik a munkavégzők számára, hogy gyorsan átkonfigurálják a kifeszítőt különböző keretméretekhez kiterjedt beállítási eljárások nélkül. Az univerzális keretadapterek biztosítják az alumínium és fa kerettípusok kompatibilitását, rugalmasságot nyújtva azoknak a létesítményeknek, amelyek változatos ügyféligényekkel dolgoznak. A különböző keretvastagságok és -profilok kezelésének képessége miatt ezek a gépek értékes befektetések a növekvő vállalkozások számára.

A fejlett modellek gyorscsere-szerelőtartóval rendelkeznek, amely jelentősen csökkenti a beállítási időt különböző méretű keretek esetén. Ezek a rendszerek gyakran színes kódolású pozicionáló útmutatókat és digitális kijelzőket tartalmaznak, amelyek megjelenítik a keret méreteit és az ajánlott beállításokat. A sokoldalúság kiterjed a hálókompatibilitásra is, a legkiválóbb berendezések mindent kezelnek a durva hálótól, amelyet textilnyomtatáshoz használnak, egészen az elektronikához és precíziós alkalmazásokhoz szükséges extrém finom hálóig.

Legjobb kereskedelmi képernyőfeszítő megoldások

Pneumatikus képernyőfeszítő rendszerek

A pneumatikus hálófeszítő rendszerek a kereskedelmi hálónyomtatás aranyszabványát képviselik, páratlan pontosságot és konzisztenciát nyújtva a háló feszítésében. Ezek a rendszerek sűrített levegőt használnak a feszítő mechanizmusok működtetéséhez, így biztosítva egyenletes és szabályozott feszítést, amely megakadályozza a hirtelen rántásokat vagy az egyenetlen terhelés eloszlását. A pneumatikus módszer lehetővé teszi a pontos nyomásszabályozást digitális vezérléssel, amelynek köszönhetően a kezelők pontos feszítési értékeket érhetnek el különböző hálótípusokhoz és alkalmazásokhoz. A legtöbb kereskedelmi létesítmény inkább a pneumatikus rendszereket részesíti előnyben megbízhatóságuk, könnyű kezelhetőségük és nagy sorozatokban történő állandó feszítési érték tartásának képessége miatt.

A legújabb pneumatikus modellek fejlett visszajelző rendszereket tartalmaznak, amelyek valós időben figyelik a feszítési feszültséget, és automatikusan szabályozzák a nyomást az optimális szint fenntartása érdekében a teljes feszítési folyamat során. Ezek a rendszerek gyakran több nyomási zónával rendelkeznek, lehetővé téve a differenciális feszítést, amely kompenzálja a keret szabálytalanságait vagy a háló változásait. A szakmai felhasználók szerint a pneumatikus rendszerek akár 30%-kal csökkentik a hálópazarlást a kézi feszítési módszerekhez képest, miközben javítják a sziták általános minőségét és élettartamát.

Hidraulikus Szita Feszítő Berendezés

A hidraulikus hálófeszítő berendezések kiváló teljesítményt és pontosságot nyújtanak olyan igénybevett alkalmazásokhoz, amelyek nagy feszítési szintet igényelnek, vagy nehézkes hálóanyagokkal dolgoznak. Ezek a rendszerek hidraulikus hengereket használnak a folyamatos és erős feszítőerő biztosítására, így ideális választást jelentenek nagyformátumú hálókhoz és nehéz terhelésű hálóalkalmazásokhoz. A hidraulikus megoldás különösen jól teljesít olyan alkalmazásokban, ahol maximális feszítési szintre van szükség, mint az ipari hengerfestés vagy speciális technikai felhasználások. A hidraulikus rendszerek sima működése biztosítja az egyenletes feszítéseloszlást az egész hálófelületen, megelőzve a helyi feszültségkoncentrációkat, amelyek korai meghibásodáshoz vezethetnek.

A modern hidraulikus feszítőberendezések arányos szelepszabályozással rendelkeznek, amely végtelenül finom hangolást tesz lehetővé a feszítőerő és a sebesség tekintetében. Ez a szabályozási szint lehetővé teszi a műveletvégzők számára, hogy egyedi feszítési profilokat dolgozzanak ki különböző hálótípusokhoz és keretkonfigurációkhoz. A hidraulikus rendszerek robosztus felépítése alkalmassá teszi őket folyamatos üzemre nagy volumenű gyártási környezetekben, ahol a megbízhatóság és az állandó teljesítmény elsődleges szempontok.

Kézi és automatizált feszítési módszerek

Hagyományos kézi feszítési technikák

A kézi hálófeszítés továbbra is aktuális kis stúdiók, speciális alkalmazások és olyan helyzetek esetén, ahol a költségvetési korlátok megnehezítik a felszerelések választását. A hagyományos kézi módszerek az operátor szakértelmére és tapasztalatára építenek a megfelelő feszítési szint eléréséhez, egyszerű eszközökkel, mint például feszítő fogók és feszültségmérők. Bár a kézi feszítés több időt és fizikai erőfeszítést igényel, tapasztalt operátorok megfelelő technikával és minőségi eszközökkel kitűnő eredményeket érhetnek el. A kézi módszer maximális rugalmasságot biztosít szokatlan méretű keretek vagy speciális alkalmazások esetén, amelyek esetleg nem kompatibilisek az automatizált berendezésekkel.

A sikeres kézi húzás kulcsa a háló viselkedésének megértése és az egyenletes feszítési technikák kialakítása. A tapasztalt kezelők megtanulják felismerni a vizuális és tapintási jeleket, amelyek a megfelelő feszítési szintet jelzik, bár e készség elsajátítása jelentős gyakorlást igényel. A kézi húzás lehetővé teszi a közvetlen beavatkozást és korrekciót a folyamat során, így olyan kézben tartást biztosít, amelyet egyes műhelymesterek előnyben részesítenek speciális feladatok vagy prototípus-fejlesztés esetén.

Automatizált húzórendszerek előnyei

Az automatizált hálófeszítő rendszerek akárki kezelje is őket, mindig azonos eredményt biztosítanak, így különösen értékesek olyan létesítmények számára, ahol több műveletvégző dolgozik, vagy gyakori a személyzet cserélődése. Ezek a rendszerek kiküszöbölik az emberi hibát a feszítési nyomás mérésében és alkalmazásában, így minden egyes háló pontosan megfelel az előírt specifikációknak. Az automatizált rendszerek ismételhetősége különösen fontos nagy sorozatgyártás esetén, ahol a hálók közötti konzisztencia közvetlen hatással van a végső termék minőségére. A időmegtakarítás egy másik jelentős előny, hiszen az automatizált rendszerek általában 3–5-ször gyorsabban fejezik be a feszítési folyamatot, mint a kézi módszerek.

A modern automatizált rendszerek adatrögzítési képességei értékes betekintést nyújtanak a gyártási folyamatokba, valamint minőségellenőrzési dokumentációt biztosítanak. Ezek a rendszerek követhetik az egyes hálók feszítési szintjét, nyújtási időtartamát és egyéb paramétereket, állandó feljegyzést létrehozva, amely támogatja a minőségbiztosítási programokat. A fejlett modellek akár hálóhibákat vagy szabálytalanságokat is képesek észlelni a nyújtás során, figyelmeztetve az operátorokat a lehetséges problémákra, mielőtt azok hatással lennének a termelés minőségére.

Szektoronként eltérő hálófeszítési követelmények

Szövet TAMKÉPERNYŐS NYOMTATÁS Alkalmazások

A textilnyomtatási alkalmazások általában közepes feszítési szintet igényelnek, amely kiegyensúlyozza a nyomtatási minőséget és a háló élettartamát hosszabb gyártási sorozatok esetén. A textilalkalmazásokban használt hálófeszítőknek alkalmazkodniuk kell az eltérő festéktípusokhoz és anyagokhoz szükséges gyakori hálócserékhez. A textilnyomtatók gyakran nagyobb méretű hálókat használnak a termelési hatékonyság növelése érdekében, így olyan feszítőberendezésre van szükségük, amely akár 60 hüvelykes vagy annál nagyobb keretek kezelésére is képes. A textilalkalmazásoknál szükséges feszítési értékek általában 15–20 Newton centiméterenként mozognak, a hálószámtól és a nyomtatott anyag típusától függően.

A textilnyomatok szitáinak tartóssági követelményei különösen magasak a textilfestékek súrlódást okozó hatása és a textilgyártásra jellemző nagy nyomatszám miatt. A textilalkalmazásokhoz használt szitaszegfeszítő berendezéseknek olyan egyenletes feszítettséget kell biztosítaniuk, amely megőrzi a szita regisztrációját a hosszan tartó nyomási folyamatok során. Számos textilgyártó több szegfeszítő állomást is beszerzene, hogy folyamatos termelést lehessen fenntartani, miközben a szitákat előkészítik vagy újrafeszítik.

Elektronika és precíziós nyomtatás

Az elektronikai gyártás és a precíziós nyomtatás olyan legmagasabb szintű rácsfeszítési konzisztenciát és regisztrációs pontosságot követel, amely gyakran 400 szálat meghaladó rostszámú ultrafinom hálók használatát igényli. Ezeket a hálókat speciális feszítési technikákkal kell kezelni, hogy megelőzzék a háló sérülését a feszítés során. A precíziós alkalmazásokban használt rácsfeszítő berendezések rendkívül stabil és egyenletes feszítési eloszlást kell biztosítsanak a többrétegű nyomtatott áramkörök és elektronikus alkatrészek szigorú regisztrációs tűréshatárainak eléréséhez. A precíziós alkalmazásoknál a feszítési szintek jellemzően 20–25 newton/centiméter vagy annál magasabb értéken vannak.

Az elektronikai alkalmazások tisztasági követelményei befolyásolják a nyújtóberendezések kiválasztását is, számos létesítmény olyan rendszereket választ, amelyek minimalizálják a szennyeződés kockázatát a háló előkészítése során. Az automatizált nyújtórendszerek különösen értékesek a precíziós alkalmazásokban, mivel kiküszöbölik a kézi kezelésből eredő változókat, és dokumentált feszítési adatokat biztosítanak, amelyek szükségesek a minőségi tanúsítványokhoz.

Hálófeszítő karbantartása és optimalizálása

Rendszeres karbantartási eljárások

A hálófeszítő berendezések megfelelő karbantartása biztosítja az állandó teljesítményt, meghosszabbítja a berendezések élettartamát, és fenntartja a szakmai hálónyomtatási műveletekhez szükséges pontosságot. A napi karbantartási rutinoknak tartalmazniuk kell az összes érintkező felület tisztítását, a pneumatikus vagy hidraulikus folyadékszint ellenőrzését, valamint a feszítési erő mérőrendszerek kalibrációjának ellenőrzését. A heti karbantartás általában az összes alkatrész alapos tisztítását, a mozgó alkatrészek gyártó által előírt kenését, valamint a fogók és feszítőmechanizmusokhoz hasonló elhasználódó alkatrészek vizsgálatát foglalja magában. A havi karbantartási eljárások gyakran tartalmazzák a feszítési erő mérőrendszerek újratelepítését és a fogyó alkatrészek cseréjét.

Nem lehet eléggé hangsúlyozni a tisztán tartott nyújtóberendezések fontosságát, mivel a szennyeződés átjuthat a háló felületére, és rontja a következő nyomtatási minőséget. A rendszeres tisztítás megfelelő oldószerekkel eltávolítja a festékmaradékokat, ragasztólerakódásokat és egyéb szennyező anyagokat, amelyek a normál üzem során felhalmozódnak. A mechanikus alkatrészek megfelelő kenése megelőzi a korai elhasználódást, és biztosítja a feszítőmechanizmusok zavartalan működését.

Teljesítményoptimalizálási Stratégiák

A képernyőfeszítő berendezések teljesítményének optimalizálása az üzemi paraméterek finomhangolását igényli, hogy a lehető legjobb eredményt érjük el adott alkalmazásokhoz és hálótípusokhoz. A hőmérséklet-szabályozás kulcsfontosságú szerepet játszik a feszítési konzisztenciában, mivel a hálóanyagok különböző feszítési jellemzőkkel rendelkeznek különböző hőmérsékleteken. Számos létesítmény klímavezérlő rendszereket alkalmaz a feszítő területek hőmérsékletének stabilan tartására, így biztosítva az állandó eredményt évszakváltozások ellenére is. A páratartalom-szabályozás ugyancsak fontos, mivel a felesleges nedvesség befolyásolhatja a háló feszítettségét és a ragasztó hatékonyságát.

A különböző hálótípusokhoz és alkalmazásokhoz fejlesztett szabványosított nyújtási eljárások segítenek biztosítani az eredmények konzisztenciáját több műveletvezető és termelési műszak során. Ezek az eljárásoknak meg kell határozniuk a feszítési szinteket, a nyújtási sebességeket és a kitartási időket a háló optimális teljesítménye érdekében. A rendszeres teljesítményfigyelés feszítési mérésekkel és nyomtatási minőségértékelésekkel visszajelzést nyújt a nyújtási eljárások és a berendezések beállításainak folyamatos javításához.

Költségelemzés és megtérülési ráta

Kezdeti berendezési beruházás

A szakmai képernyőfeszítő berendezések kezdeti befektetési költsége jelentősen eltérhet az automatizáltsági szint, a méretkapacitás és a pontossági igények függvényében. A kisebb stúdiók számára alkalmas, bevezető szintű kézi feszítőrendszerek általában 2000 és 8000 dollár között mozognak, míg a közepes méretű vállalkozásoknak szánt félig automatikus pneumatikus rendszerek ára 15 000 és 35 000 dollár között van. A magasabb végfelhasználói, fejlett funkciókkal és nagyformátumú képességekkel rendelkező automatizált feszítőrendszerek 50 000 és 150 000 dollár vagy még több lehet. A befektetési döntésnél nemcsak a kezdeti költséget, hanem a hosszú távú termelékenységnövekedést, a minőségbéli javulást és a munkaerő-megtakarítást is figyelembe kell venni.

A legtöbb felszerelés gyártó finanszírozási lehetőségeket kínál, amelyek lehetővé teszik a létesítmények számára, hogy az eszközbeszerzés költségét több év alatt fizessék ki, miközben azonnal profitálnak a javult termelékenységből és minőségből. A lízingszerződések különösen vonzóak lehetnek a növekvő vállalkozások számára, amelyek tőkéjüket más befektetések számára szeretnék megőrizni, miközben hozzáférhetnek a legújabb nyújtó technológiákhoz. Az eszközvásárlások vagy lízingek adóelőnyei jelentősen csökkenthetik a professzionális nyújtóberendezések tényleges költségét.

Termelékenységi és minőségi előnyök

A professzionális szitanyújtó berendezés mérhető hozamot biztosít a javult termelékenység, csökkent hulladék és fokozott nyomtatóminőség révén, amely prémium árképzést tesz lehetővé. Az automatizált nyújtó rendszerek általában 60–80%-kal rövidítik le a szita előkészítési időt a kézi módszerekhez képest, így a létesítmények több szitát tudnak feldolgozni ugyanazzal a munkaerő-erőforrással. A professzionális szitanyújtó berendezések konzisztenciája csökkenti a hálóhulladékot, mivel kiküszöbölik azokat a szitákat, amelyek nem felelnek meg a feszítési előírásoknak; számos létesítmény 25–40% közötti hulladékmennyiség-csökkenést jelez, miután fejlesztette nyújtókapacitását.

A szakmai szintű nyújtóberendezések minőségjavító hatása lehetővé teszi a műhelyek számára, hogy igényesebb munkákat vállaljanak el, és prémium díjszabást alkalmazzanak a kiváló eredményekért. A megfelelően feszített sziták használatával elérhető javult regisztrációs pontosság és nyomtatási konzisztencia gyakran indokolja a pontossági munkákért felszámított díjak 15–25%-os emelését. Az állandó minőségből fakadó növekedett ügyfél-elégedettség további ismételt megrendelésekhez és ajánlásokhoz vezet, így hosszú távú bevételnövekedést eredményezve a kezdeti beruházás után is.

GYIK

Milyen feszítési szintet kell használnom különböző szitaszámok esetén?

A hálófeszítési követelmények a szálaszám és az alkalmazás alapján változnak, az alacsonyabb szálaszámú hálók általában 15-18 newton/centiméter feszítést igényelnek textilnyomtatás esetén, míg a magasabb szálaszámú hálóknak 20-25 newton/centiméter szükséges pontossági munkákhoz. A 300 szál hüvelykenkénti érték feletti finomhálók gyakran speciális feszítési technikát igényelnek, hogy elkerüljék a sérülést a nyújtás során. Az optimális feszítés a konkrét hálóanyagtól is függ, a poliészter és a nylon hálók eltérő tulajdonságokkal rendelkeznek, amelyek befolyásolják a feszítési igényt.

Milyen gyakran kell újrafeszíteni a hálókat a gyártás során?

A háló feszítése természetes módon csökken a használat során a háló lazulása és a nyomtatási feszültségek miatt, kritikus alkalmazásoknál általában minden 500–1000 lenyomat után ellenőrizni kell. Textilnyomtatás esetén a háló megfelelő feszességet tarthat fenn 2000–5000 lenyomatig, míg precíziós elektronikai alkalmazásoknál már 200–500 lenyomat után szükség lehet beavatkozásra. Rendszeres feszültség-ellenőrzés kalibrált mérőkészülékkel segít meghatározni az optimális újrafeszítési ütemtervet az adott alkalmazáshoz és hálótípushoz.

Képesek az automatizált feszítőrendszerek minden kerettípus és -méret kezelésére?

A legtöbb modern, automatizált feszítőrendszer kiváló sokoldalúságot kínál az állítható befogórendszerek és moduláris keretfogantyúk révén, amelyek lehetővé teszik a keretméretek alkalmazkodását kis formátumtól egészen 40x60 hüvelykig vagy még nagyobb méretűig. Különleges keretkonfigurációk vagy rendkívül nagy formátumok azonban speciális berendezéseket vagy egyedi módosításokat igényelhetnek. Fontos a keretkompatibilitás ellenőrzése a berendezés gyártójával vásárlási döntés meghozatala előtt, különösen olyan létesítmények esetében, ahol nem szabványos keretméreteket használnak.

Milyen karbantartás szükséges a hidraulikus feszítőrendszerekhez?

A hidraulikus feszítőrendszereket rendszeresen ellenőrizni kell a folyadékszint miatt, 6-12 havonta cserélni kell a szűrőt, és évente szervizelni kell a hidraulikus rendszert az optimális teljesítmény fenntartása érdekében. A napi karbantartáshoz tartozik a folyadékszivárgások ellenőrzése és az összes vezérlő- és biztonsági rendszer megfelelő működésének ellenőrzése. A hidraulikus folyadékot a gyártó ajánlásai szerint kell cserélni, általában 2-3 évenként vagy egy meghatározott üzemóraszám után. A megfelelő karbantartás megbízható működést biztosít, és megelőzi a költséges leállásokat a hidraulikus rendszer meghibásodása miatt.