A csatorna-szárító hatékonyságának alapvető mechanizmusai

Folyamatos szállítmányozó rendszerek folytonos feldolgozásra

A szállítórendszerek rendkívül fontosak a csatornás szárítókban, mert folyamatosan mozgatják az anyagokat a folyamaton keresztül, csökkentve ezáltal az idegesítő szüneteket az egyes tételközött. A hagyományos szárítási módszerek az anyagok folyamatos betöltését és kiürítését igénylik, míg a folyamatos szállítószalagok megszakítás nélkül működnek, ami azt jelenti, hogy több anyag száradhat meg gyorsabban. A modern szállítótechnológia, mint például a moduláris szíjak, rugalmasságot is biztosítanak a rendszer számára. Ezek a rendszerek képesek különböző méretű anyagok kezelésére, sőt akár változó nedvességtartalomhoz is alkalmazkodhatnak problémák nélkül. Az automatizált vezérlőrendszerekkel összekapcsolva az egész művelet simábbá válik, mivel minden betöltés és kiürítés automatikusan történik. Ez a folyamatos feldolgozási képesség különösen fontos a gyártók számára, akiknek nap mint nap magas termelési szintet kell fenntartaniuk megszakítás nélkül a termelési folyamatban.

Hőtartalék technológia zárt kamrákban

A modern hőmegőrző technológiával felszerelt zárt kamrák jelentős szerepet játszanak a száraztató alagutakon belüli száraztatási hőmérséklet optimális szinten tartásában. Ez a megoldás csökkenti az energiafogyasztást, miközben a teljes folyamatot gördülékenyebbé teszi. Amikor a hő nehezebben tud elszökni, akkor stabilabb száraztatási körülményeket kapunk, ami nagyban hozzájárul a végső termék minőségéhez. A hő tárolására alkalmas anyagok hozzáadása ezekhez a kamrákhoz fokozza azok képességét a hő megtartására, így hatékonyan működnek akkor is, amikor a külső hőmérséklet ingadozik. A hőmérséklet-érzékelők a visszacsatoló rendszerrel együtt lehetővé teszik a működtetők számára a folyamat valós idejű figyelését és a szükséges beállításokat, ami a csúcstechnológia fenntartását és az energia megtakarítást is biztosítja. Ezek az újítások csökkentik az üzemeltetési költségeket, és a jól megfontolt energiafelhasználási gyakorlatokat képviselik, amelyekre az iparágban versenyképes és környezetbarát működéshez szükség van.

Vasforgalomipari Szektor-Specifikus Szárítási Követelmények

A szárítás komoly fejfájásokat okoz a hálóiparban, különösen akkor, amikor olyan fémötvözeteket használnak, amelyek a feldolgozás után jelentős nedvességet tartanak meg. A nagy fűtőelemekkel rendelkező alagútszárítók meglehetősen hatékonyan küzdenek ezekkel a nedvességi problémákkal. Ezek jelentősen csökkentik a fémalkatrészek víztartalmát, ami gyorsabb termelési folyamatot és összességében jobb eredményt eredményez. A modern alagútszárítókat az emeli ki, hogy beépített szenzorokkal rendelkeznek, amelyek figyelik a nedvességet, amint az áthalad a rendszeren. Ez lehetővé teszi a kezelők számára, hogy a szárítási időt a szárítóban történő valós folyamatok alapján állítsák be, nem pedig találgatással. Senki sem szeretné kezelni a túl sok vagy túl kevés szárítási idő okozta problémákat, és ezek a szenzorok segítenek elkerülni ezeket a költséges hibákat. Az ipari tanulmányok bebizonyították, hogy a különböző nedvességszintekhez való megfelelő szárítási folyamat tényleg különbséget tesz a termékminőségben. Az alkatrészek állandóan megfelelnek az előírásoknak, miközben megbízhatóan működnek a tervezett alkalmazásaikban.

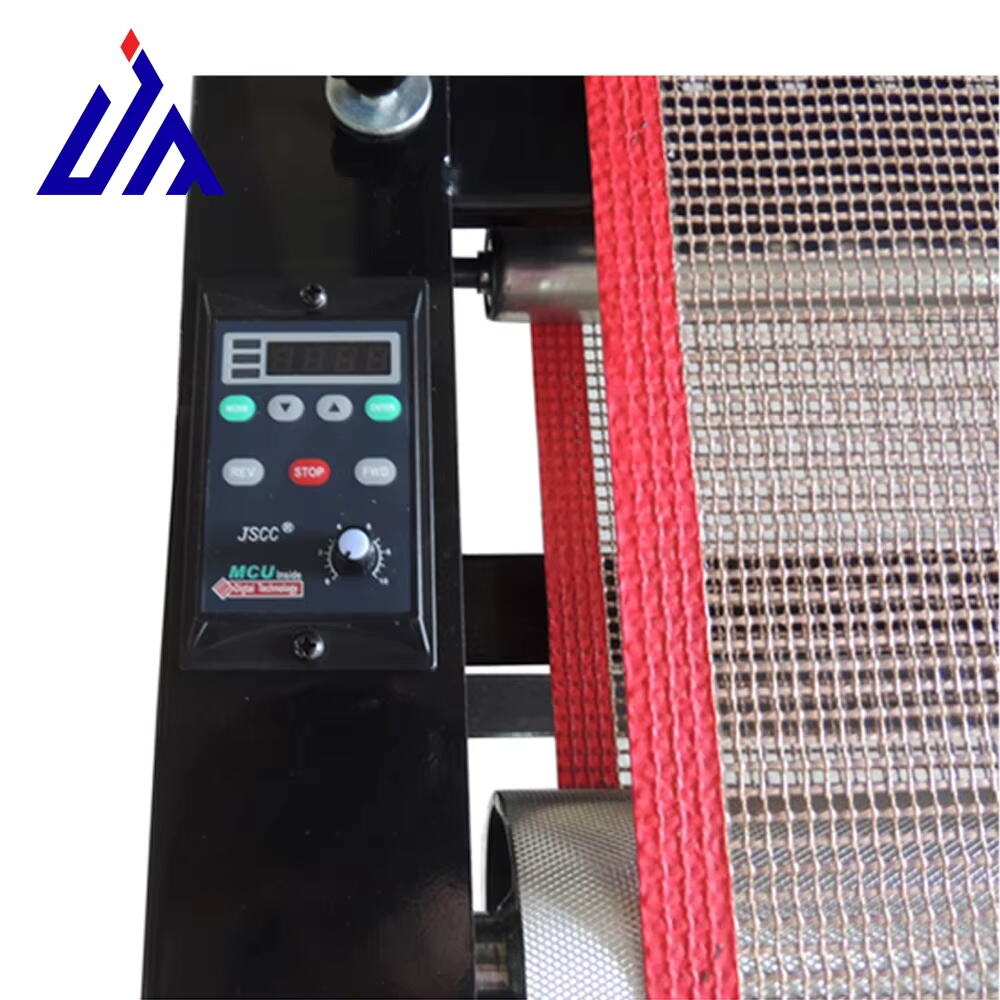

Az ipari hálógyártásban különösen fontos a szárítási folyamatok helyes kezelése. A legjobb alagútszárítókat éppen erre a célra fejlesztették, amelyek stabil hőmérsékletet biztosítanak, miközben egyenletesen áramoltatják a levegőt a termékek mentén. Az egyenletes szárítás az egész tételen belül tartja a magas minőséget olyan nagyüzemi folyamatokban, ahol már a kisebb eltérések is későbbi problémákat okozhatnak. A modern vezérlőpanelek lehetővé teszik a működtetők számára, hogy menet közben állítsák a beállításokat, ami különösen fontos különböző típusú hálók esetén, amelyeknek saját specifikus szárítási igényeik vannak. Amikor a gyártók komolyan foglalkoznak a pontos szárítási technikákkal, akkor képesek a vásárlói minőségi igényeket kielégíteni, miközben hosszú távon költségeket takaríthatnak meg a hatékonyság javulásának köszönhetően.

Optimalizált levegőáramlás javított szárítási teljesítmény érdekében

Stratégiai ventillációs tervezési elvek

A megfelelő szellőzési terv mindent jelent, ha a csatornás szárítók megfelelő levegőáramlásáról van szó, amely befolyásolja a szárítási sebességet és a végső termék minőségét. Amikor a mérnökök intelligens szellőzőrendszereket terveznek, tulajdonképpen úgy irányítják a levegőáramlást, hogy ne alakuljanak ki olyan pontok, ahol a levegő mozdulatlanul áll. Mi ennek az eredménye? Gyorsabb szárítási idő és jobb egyenletesség a tétel között. A szellőzőnyílások és kipufogók helyének megválasztása is fontos, mivel ez segíti a levegő egyenletes eloszlását az egész rendszerben. Számos gyártó jelenleg számítógépes folyadékdinamikai modellezést használ arra, hogy pontosan megfigyelje, hogyan mozog a levegő ezekben a szárítókban. Ez lehetővé teszi a tervek finomhangolását a tényleges megépítés előtt, időt és pénzt spórolva, és biztosítva, hogy minden a tervek szerint működjön már az első naptól kezdve.

Páratartalom-ellenőrzés többzónás konfigurációkban

A többzónás alagútszárítók használata során a páratartalom beállítása nagy jelentőségű, mivel a különböző anyagoknak más és más optimális szárítási körülményekhez van szükségük. Egyes anyagok alacsonyabb, míg mások magasabb páratartalmat igényelnek ahhoz, hogy megfelelő állapotban kerüljenek kiszárításra. Ezért számos üzem külön vezérlőket szerel be minden zónába, így a beállításokat az éppen feldolgozott anyaghoz igazíthatják. A legtöbb modern rendszer páratartalom-érzékelőket is tartalmaz, amelyek automatikusan szabályozzák a körülményeket a szárítási ciklus során. Ezek az automatikus beállítások segítenek a termékminőség állandóságában, és csökkentik a sérült áruk mennyiségét. A legfrissebb ipari adatok szerint azok a vállalatok, amelyek a páratartalom-kezelésbe fektetnek, jobb eredményeket érnek el a termékek egységessége szempontjából. Az élelmiszer-feldolgozóktól kezdve a textilgyártókig, ez az irányított megközelítés mindig meghatározó, ha szűkös minőségi előírásokat kell teljesíteni, miközben a forrásokat takarékosan használják.

Energiahatékonysági áttörések

Hulladékhő újrafelhasználása tunelszínsorokban

Azt a veszteségként elszökő hőt visszanyerni a alagútszárítókból, az valódi lépés előre a gyártóüzemek energiatakarékossága szempontjából. Amikor a vállalatok ezeket a hőcserélő egységeket telepítik, tulajdonképpen befogják és újra felhasználják azt a forró levegőt, amely különben egyszerűen a kipufogó rendszeren távozna. A pénzügyi előnyök nyilvánvalóak, hiszen ez a megközelítés csökkenti a havi számlákat, miközben műveleteiket környezetbaráttá teszi. Egyes tanulmányok valóban kimutatták, hogy ezek a hővisszanyerő rendszerek bizonyos alkalmazásokban akár körülbelül 30 százalékkal is csökkenthetik az energiafogyasztást. Azokban a gyárakban, ahol naponta több műszakban dolgoznak, ez a fajta fejlesztés évente ezreket takarít meg, valamint csökkenti a szén-dioxid-kibocsátást, ami fontos a felügyeleti szervek és azok az ügyfelek számára, akik komolyan veszik a környezeti felelősséget.

Okos Energiafogyasztás Figyelése

Azt, hogy miként követjük a fogyasztást alagútszárítókban, drámaian megváltoztatták az okosfigyelő rendszerek, amelyek azonnali visszajelzést adnak az üzemeltetőknek az energiafelhasználásukról. Ezek a rendszerek az Internernetes Dologok (IoT) technológiájára támaszkodnak, hogy összegyűjtsék a különféle adatokat arról, hogy mikor és mennyi áramot használnak fel egész nap. Amikor a vállalkozások észrevesznek egy energiafogyasztási csúcsot bizonyos órákban, ténylegesen módosíthatják a termelési ütemezést, vagy a szárító beállításait, hogy csökkentsék a hulladékot. Egyes üzemek azt jelentették, hogy ezrével spóroltak meg csak azáltal, hogy a műveleteket a csúcsidőn kívüli időszakokra helyezték át, ezek alapján az adatok alapján. A folyamatos figyelés segíti az üzemvezetőket, hogy gyorsan észrevegyék a hatástalanságokat, így problémákat orvosolhatnak, mielőtt azok költséges gondokká válhatnának. A végeredmény? Jobb ellenőrzés az energiaköltségek felett, miközben fenntartják az ipari szárítási folyamatok minőségi kimenetelét.

Hasonlótlanság a tömeges szárítás felett

Teljesítménynyeremények 24/7 gyártási sorokban

Amikor a gyors eredményekről van szó, a alagútszárítók valóban jobban teljesítenek, mint a hagyományos, tételrendszerekben működő szárítórendszerek. Ezek a gépek folyamatosan működnek egész nap és éjjel azon a termelési területen, ahol az igények sosem lassulnak. Ami külön megkülönbözteti őket, az az a képességük, hogy egyszerre több termékfutamot is kezeljenek, miközben a szárítókamrán haladnak keresztül. Az élelmiszer-feldolgozók, akik naponta több ezer font termékkel dolgoznak, ezáltal körülbelül 30%-kal rövidíthetik meg a várakozási időt az egyes tételszárítások között az iparági jelentések szerint. Bár a tételrendszerűről folyamatos feldolgozásra való áttéréshez kapcsolódó kezdeti költségek jelentősek, sok gyártó úgy találja, hogy a termelékenység növekedése indokolja a befektetést, amikor hetek óta tartó állandó termelési szint fenntartása a cél.

A kábelhálós tétel minőségének következetessége

A csatornás szárítók egyik jelentős előnye, hogy biztosítják a termék minőségének állandóságát, különösen fontos gyártók számára, akik hálós anyagokkal dolgoznak. Ezek az ipari szárítók lényegében ugyanazokat a szárítási körülményeket biztosítják minden egyes tétel számára, csökkentve ezzel azokat az előre nem látható tényezőket, amelyek gyakran zavarhatják a késztermék minőségét. Ha a szárítás mindenhol megfelelő, akkor jóval kisebb az esélye annak, hogy túl nedves vagy túl száraz termékek keletkezzenek, amelyek mind a teljes tételt tönkretehetik. A vállalatok, amelyek áttérnek csatornás szárításra, általában jelentős minőségi hibák csökkenését és hulladékcsökkentést tapasztalják. Ennek oka egyszerű: minden termék lényegében ugyanolyan állapotban kerül ki ezekből a rendszerekből, így a termelési folyamatok túlnyomó részében elérhetők a minőségi célok.

GYIK

Hogyan javítanak a tunel-szárítók a hatékonyságra a tételszármazó szárítókhoz képest?

A tunel-szárítók hatékonyságot javítanak annak engedélyezésével, hogy folyamatos feldolgozást végezzenek tételközi betöltés és kiürítés nélkül, így növelik a teljesítményt és csökkentik az állományidőt.

Milyen szerepet játszik a hő-tartalmazó technológia a tunel-szárítókban?

A hőfoglalási technológia minimalizálja az energiafogyasztást, a stabilitás fenntartásával és a minimális hőveszteséggel, ami javítja az operatív hatékonyságot.

Miért fontos a páratartalom-ellenőrzés a tunnelláncokban?

A páratartalom-ellenőrzés döntő ahhoz, hogy anyagokhoz igazított szárítási környezeteket teremtsünk, amelyek biztosítják a konzisztens termékminőséget és csökkentik a károsodások kockázatát.

Milyen előnyökkel jár a okos energiafogyasztás figyelése a tunnellánctelepek működésében?

Az okos energiafogyasztás-figyelés valós idejű energiahuzamat ad, amely lehetővé teszi a vállalatok számára a műveletek optimalizálását és a költségek hatékonyabb csökkentését.

Tartalomjegyzék

- A csatorna-szárító hatékonyságának alapvető mechanizmusai

- Vasforgalomipari Szektor-Specifikus Szárítási Követelmények

- Optimalizált levegőáramlás javított szárítási teljesítmény érdekében

- Energiahatékonysági áttörések

- Hasonlótlanság a tömeges szárítás felett

-

GYIK

- Hogyan javítanak a tunel-szárítók a hatékonyságra a tételszármazó szárítókhoz képest?

- Milyen szerepet játszik a hő-tartalmazó technológia a tunel-szárítókban?

- Miért fontos a páratartalom-ellenőrzés a tunnelláncokban?

- Milyen előnyökkel jár a okos energiafogyasztás figyelése a tunnellánctelepek működésében?