The industri sablon layar terus berkembang dengan teknologi canggih dan peralatan presisi, sehingga pemilihan stretcher layar yang tepat menjadi lebih kritis dari sebelumnya pada tahun 2025. Para pencetak layar profesional, baik yang mengoperasikan studio kecil maupun fasilitas komersial besar, memahami bahwa ketegangan yang konsisten dan keselarasan mesh yang sempurna secara langsung memengaruhi kualitas cetak dan efisiensi produksi. Sebuah stretcher layar berkualitas tinggi berfungsi sebagai fondasi operasi sablon layar yang sukses, memastikan setiap bingkai memenuhi standar ketat yang diperlukan untuk hasil profesional. Investasi dalam peralatan stretching premium memberikan keuntungan melalui pengurangan limbah, akurasi registrasi yang lebih baik, serta peningkatan kualitas cetak secara keseluruhan sesuai tuntutan klien.

Fitur Utama Peralatan Stretching Layar Modern

Mekanisme Penegangan Presisi

Peralatan peregangan layar modern dilengkapi dengan sistem penegangan canggih yang memberikan hasil konsisten dan dapat diulang pada berbagai ukuran bingkai. Model yang paling mutakhir dilengkapi dengan pengukur tegangan digital yang menampilkan pengukuran secara real-time, memungkinkan operator mencapai spesifikasi tegangan yang tepat untuk berbagai jenis mesh dan jumlah benang. Sistem peregangan pneumatik menawarkan kontrol yang lebih unggul dibandingkan alternatif manual, menyediakan penerapan tegangan yang halus dan bertahap sehingga mencegah kerusakan mesh. Mekanisme presisi ini memastikan setiap layar mencapai tingkat tegangan optimal, biasanya berkisar antara 15 hingga 25 Newton per sentimeter tergantung pada spesifikasi mesh dan aplikasi yang dimaksudkan.

Integrasi lengan peregangan yang dikendalikan oleh servo merupakan kemajuan terbaru dalam teknologi penegangan presisi. Sistem ini dapat menyimpan beberapa profil tegangan untuk berbagai jenis mesh, secara otomatis menyesuaikan parameter berdasarkan program yang dipilih. Tingkat otomatisasi ini mengurangi kesalahan operator dan memastikan hasil yang konsisten terlepas dari tingkat keahlian atau pengalaman. Fasilitas profesional yang menggunakan sistem canggih ini melaporkan peningkatan signifikan dalam konsistensi screen serta waktu persiapan antar pekerjaan yang lebih singkat.

Kompatibilitas Bingkai dan Fleksibilitas

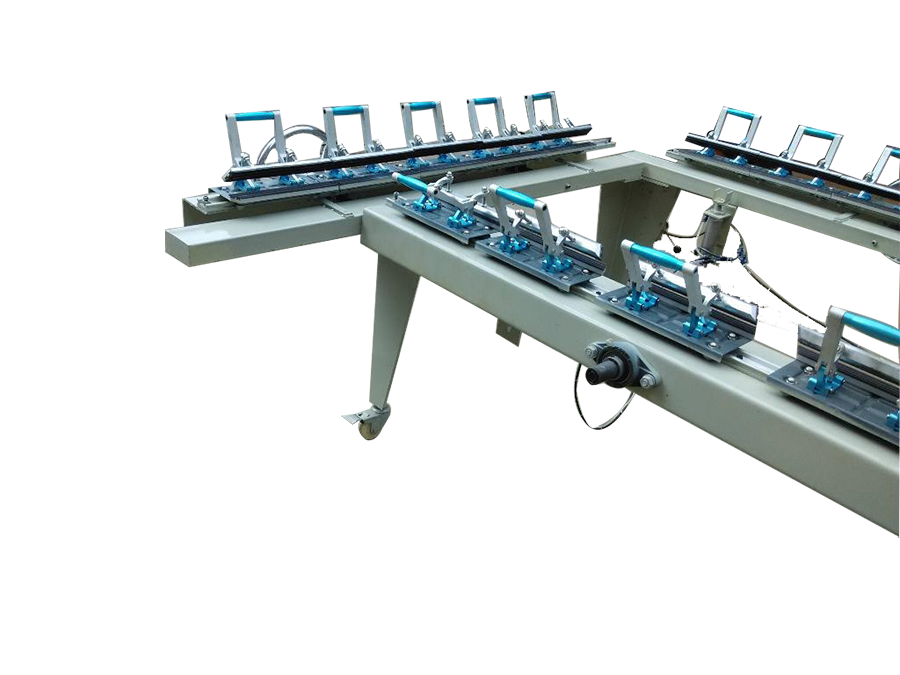

Peralatan peregangan layar terkemuka mampu menangani berbagai ukuran dan konfigurasi bingkai, dari bingkai format kecil berukuran 8x10 inci hingga bingkai industri besar yang melebihi 40x60 inci. Sistem penjepit modular memungkinkan operator dengan cepat mengkonfigurasi ulang alat peregangan untuk dimensi bingkai yang berbeda tanpa prosedur persiapan yang rumit. Adaptor bingkai universal menjamin kompatibilitas dengan tipe bingkai aluminium maupun kayu, memberikan fleksibilitas bagi fasilitas yang menangani beragam kebutuhan klien. Kemampuan untuk menangani berbagai ketebalan dan profil bingkai membuat mesin-mesin ini menjadi investasi berharga bagi bisnis yang sedang berkembang.

Model-model canggih dilengkapi dudukan bingkai yang dapat diganti cepat, sehingga secara signifikan mengurangi waktu persiapan antar ukuran bingkai yang berbeda. Sistem-sistem ini sering kali dilengkapi panduan posisi berkode warna dan tampilan digital yang menunjukkan dimensi bingkai serta pengaturan yang direkomendasikan. Fleksibilitas ini mencakup kompatibilitas mesh, dengan peralatan kelas atas yang mampu menangani mulai dari mesh kasar yang digunakan untuk pencetakan tekstil hingga mesh sangat halus yang dibutuhkan untuk elektronik dan aplikasi presisi.

Solusi Peregangan Screen Komersial Terbaik

Sistem Peregangan Screen Pneumatik

Sistem peregangan layar pneumatik merupakan standar emas untuk operasi cetak saring komersial, menawarkan ketepatan dan konsistensi yang tak tertandingi dalam penegangan mesh. Sistem ini menggunakan udara terkompresi untuk menggerakkan mekanisme peregangan, memberikan penerapan tegangan yang halus dan terkendali sehingga mencegah lompatan tiba-tiba atau distribusi tekanan yang tidak merata. Pendekatan pneumatik memungkinkan regulasi tekanan yang presisi melalui kontrol digital, memungkinkan operator mencapai spesifikasi tegangan yang tepat untuk berbagai jenis mesh dan aplikasinya. Sebagian besar fasilitas komersial lebih memilih sistem pneumatik karena keandalannya, kemudahan pengoperasian, serta kemampuannya menjaga ketegangan yang konsisten selama produksi dalam jumlah besar.

Model pneumatik terbaru dilengkapi sistem umpan balik canggih yang memantau ketegangan secara real-time dan secara otomatis menyesuaikan tekanan untuk menjaga level optimal sepanjang proses peregangan. Sistem ini sering dilengkapi dengan beberapa zona tekanan, memungkinkan penegangan diferensial yang mengkompensasi ketidakteraturan bingkai atau variasi mesh. Pengguna profesional melaporkan bahwa sistem pneumatik mengurangi limbah mesh hingga 30% dibandingkan metode peregangan manual, sekaligus meningkatkan kualitas dan umur pakai screen secara keseluruhan.

Peralatan Peregangan Screen Hidrolik

Peralatan peregangan layar hidrolik menawarkan daya dan ketepatan luar biasa untuk aplikasi yang menuntut tingkat tegangan tinggi atau penggunaan bahan mesh yang sulit. Sistem ini menggunakan silinder hidrolik untuk memberikan gaya peregangan yang konsisten dan kuat, menjadikannya ideal untuk layar format besar dan aplikasi mesh tugas berat. Pendekatan hidrolik unggul dalam aplikasi yang membutuhkan tingkat tegangan maksimum, seperti pencetakan screen industri atau aplikasi teknis khusus. Operasi halus sistem hidrolik memastikan distribusi tegangan yang merata di seluruh permukaan mesh, mencegah konsentrasi stres lokal yang dapat menyebabkan kegagalan dini.

Peralatan peregangan hidrolik modern dilengkapi dengan kontrol katup proporsional yang memberikan penyesuaian tak terbatas terhadap kekuatan dan kecepatan peregangan. Tingkat kendali ini memungkinkan operator untuk mengembangkan profil peregangan khusus untuk berbagai jenis mesh dan konfigurasi rangka. Konstruksi sistem hidrolik yang kokoh membuatnya cocok untuk operasi terus-menerus dalam lingkungan produksi volume tinggi, di mana keandalan dan kinerja yang konsisten merupakan pertimbangan utama.

Metode Peregangan Layar Manual vs Terotomatisasi

Teknik Peregangan Manual Tradisional

Peregangan layar manual tetap relevan untuk studio kecil, aplikasi khusus, dan situasi di mana keterbatasan anggaran membatasi pilihan peralatan. Metode manual tradisional bergantung pada keterampilan dan pengalaman operator untuk mencapai tingkat ketegangan yang tepat, menggunakan peralatan sederhana seperti tang peregangan dan meteran ketegangan. Meskipun peregangan manual membutuhkan lebih banyak waktu dan tenaga fisik, operator yang berpengalaman dapat mencapai hasil yang sangat baik dengan teknik yang tepat dan peralatan berkualitas. Pendekatan manual memberikan fleksibilitas maksimal untuk ukuran bingkai yang tidak biasa atau aplikasi khusus yang mungkin tidak kompatibel dengan peralatan otomatis.

Kunci keberhasilan peregangan manual terletak pada pemahaman perilaku mesh dan pengembangan teknik yang konsisten dalam menerapkan tegangan. Operator berpengalaman belajar mengenali petunjuk visual dan taktil yang menandakan tingkat tegangan yang tepat, meskipun keterampilan ini memerlukan latihan yang cukup intensif untuk dikembangkan. Peregangan manual juga memungkinkan penyesuaian dan koreksi segera selama proses berlangsung, memberikan tingkat kendali langsung yang lebih disukai oleh beberapa pengrajin untuk pekerjaan khusus atau pengembangan prototipe.

Manfaat Sistem Peregangan Otomatis

Sistem peregangan layar otomatis memberikan hasil yang konsisten terlepas dari tingkat keahlian operator, menjadikannya sangat berharga bagi fasilitas dengan banyak operator atau tingkat pergantian staf yang tinggi. Sistem ini menghilangkan kesalahan manusia dalam pengukuran dan penerapan ketegangan, memastikan setiap layar memenuhi spesifikasi yang tepat. Repeatabilitas sistem otomatis sangat penting untuk produksi dalam jumlah besar, di mana konsistensi antar-layar secara langsung memengaruhi kualitas produk akhir. Penghematan waktu menjadi keuntungan signifikan lainnya, dengan sistem otomatis biasanya menyelesaikan proses peregangan 3-5 kali lebih cepat dibandingkan metode manual.

Kemampuan pencatatan data dari sistem otomatis modern memberikan wawasan produksi yang berharga serta dokumentasi kontrol kualitas. Sistem-sistem ini dapat melacak tingkat ketegangan, waktu peregangan, dan parameter lainnya untuk setiap layar, menciptakan catatan permanen yang mendukung program jaminan kualitas. Model-model canggih bahkan dapat mendeteksi cacat atau ketidakteraturan mesh selama proses peregangan, memberi peringatan kepada operator tentang kemungkinan masalah sebelum memengaruhi kualitas produksi.

Persyaratan Peregangan Layar Khusus Industri

Tekstil Sablon Aplikasi

Aplikasi sablon tekstil umumnya memerlukan tingkat ketegangan sedang yang menyeimbangkan kualitas cetak dengan daya tahan mesh untuk lama produksi yang panjang. Peregang screen yang digunakan dalam aplikasi tekstil harus mampu mengakomodasi pergantian mesh yang sering diperlukan untuk berbagai jenis tinta dan bahan kain. Printer tekstil sering bekerja dengan ukuran screen yang lebih besar untuk memaksimalkan efisiensi produksi, sehingga membutuhkan peralatan peregangan yang mampu menangani frame hingga 60 inci atau lebih besar. Kebutuhan ketegangan untuk aplikasi tekstil biasanya berkisar antara 15-20 Newton per sentimeter, tergantung pada jumlah mesh dan jenis kain yang dicetak.

Persyaratan ketahanan untuk layar tekstil sangat menuntut karena sifat abrasif tinta tekstil dan jumlah cetakan yang tinggi yang khas dalam produksi tekstil. Peralatan peregangan layar untuk aplikasi tekstil harus memberikan ketegangan yang konsisten agar tetap menjaga registrasi layar selama cetakan berkepanjangan. Banyak fasilitas tekstil menginvestasikan dana dalam beberapa stasiun peregangan untuk mempertahankan produksi terus-menerus sambil menyiapkan atau meregangkan ulang layar.

Elektronik dan Pencetakan Presisi

Manufaktur elektronik dan aplikasi pencetakan presisi menuntut tingkat konsistensi tegangan screen dan akurasi registrasi yang sangat tinggi. Aplikasi-aplikasi ini sering menggunakan mesh dengan jumlah benang lebih dari 400 per inci, sehingga memerlukan teknik peregangan khusus untuk mencegah kerusakan mesh selama penegangan. Peralatan peregangan screen yang digunakan dalam aplikasi presisi harus mampu memberikan distribusi tegangan yang sangat stabil dan seragam guna mencapai toleransi registrasi ketat yang dibutuhkan untuk papan sirkuit multi-lapis dan komponen elektronik. Tingkat tegangan untuk aplikasi presisi umumnya berkisar antara 20-25 Newton per sentimeter atau lebih tinggi.

Persyaratan kebersihan untuk aplikasi elektronik juga memengaruhi pemilihan peralatan peregangan, dengan banyak fasilitas memilih sistem yang meminimalkan risiko kontaminasi selama persiapan screen. Sistem peregangan otomatis sangat bernilai dalam aplikasi presisi karena menghilangkan variabel yang diperkenalkan oleh penanganan manual serta menyediakan catatan ketegangan yang terdokumentasi, yang diperlukan untuk sertifikasi kualitas.

Pemeliharaan dan Optimalisasi Screen Stretcher

Prosedur Pemeliharaan Rutin

Perawatan yang tepat terhadap peralatan peregangan screen memastikan kinerja yang konsisten dan memperpanjang umur peralatan, sekaligus menjaga ketelitian yang dibutuhkan untuk operasi cetak screen profesional. Rutinitas perawatan harian harus mencakup pembersihan semua permukaan yang bersentuhan, pemeriksaan level fluida pneumatik atau hidrolik, serta verifikasi kalibrasi sistem pengukuran tegangan. Perawatan mingguan biasanya melibatkan pembersihan menyeluruh semua komponen, pelumasan bagian-bagian bergerak sesuai spesifikasi produsen, serta inspeksi komponen yang mengalami keausan seperti klem dan mekanisme peregangan. Prosedur perawatan bulanan umumnya mencakup rekalisasi sistem pengukuran tegangan dan penggantian komponen habis pakai.

Pentingnya menjaga kebersihan peralatan stretching tidak dapat ditekankan cukup, karena kontaminasi dapat berpindah ke permukaan mesh dan memengaruhi kualitas pencetakan berikutnya. Pembersihan rutin dengan pelarut yang sesuai menghilangkan residu tinta, endapan perekat, dan kontaminan lain yang dapat menumpuk selama operasi normal. Pelumasan komponen mekanis secara tepat mencegah keausan dini dan memastikan kelancaran operasi mekanisme penegangan.

Strategi Optimisasi Kinerja

Mengoptimalkan kinerja peralatan peregangan layar melibatkan penyesuaian parameter operasional untuk mencapai hasil terbaik sesuai aplikasi dan jenis mesh tertentu. Pengendalian suhu memainkan peran penting dalam konsistensi peregangan, karena material mesh menunjukkan karakteristik penegangan yang berbeda pada suhu yang bervariasi. Banyak fasilitas menerapkan sistem pengendalian iklim untuk menjaga suhu tetap stabil di area peregangan, sehingga memastikan hasil yang konsisten terlepas dari variasi musiman. Pengendalian kelembaban juga sama pentingnya, karena kelembaban berlebih dapat memengaruhi ketegangan mesh dan kinerja perekat.

Mengembangkan prosedur peregangan standar untuk berbagai jenis mesh dan aplikasinya membantu memastikan hasil yang konsisten di antara operator dan shift produksi. Prosedur ini harus menentukan tingkat ketegangan, kecepatan peregangan, dan waktu tahan untuk kinerja mesh yang optimal. Pemantauan kinerja secara berkala melalui pengukuran ketegangan dan penilaian kualitas cetak memberikan umpan balik guna perbaikan berkelanjutan terhadap prosedur peregangan dan pengaturan peralatan.

Analisis Biaya dan Pengembalian Investasi

Investasi Awal Peralatan

Investasi awal untuk peralatan peregangan layar profesional bervariasi secara signifikan tergantung pada tingkat otomatisasi, kapasitas ukuran, dan kebutuhan presisi. Sistem peregangan manual pemula yang cocok untuk studio kecil biasanya berkisar antara $2.000 hingga $8.000, sedangkan sistem pneumatik semi-otomatis untuk operasi berukuran menengah berkisar dari $15.000 hingga $35.000. Sistem peregangan otomatis kelas atas dengan fitur canggih dan kemampuan format besar dapat menelan biaya $50.000 hingga $150.000 atau lebih. Keputusan investasi harus mempertimbangkan tidak hanya biaya awal, tetapi juga peningkatan produktivitas jangka panjang, peningkatan kualitas, serta penghematan tenaga kerja.

Opsi pembiayaan tersedia dari sebagian besar produsen peralatan, memungkinkan fasilitas untuk mencicil biaya investasi selama beberapa tahun sambil langsung mendapatkan manfaat dari peningkatan produktivitas dan kualitas. Skema sewa guna (leasing) dapat menjadi sangat menarik bagi bisnis yang sedang berkembang yang perlu menjaga modal untuk investasi lainnya, namun tetap ingin mengakses teknologi peregangan terkini. Keuntungan pajak dari pembelian atau sewa peralatan dapat secara signifikan mengurangi biaya efektif peralatan peregangan profesional.

Manfaat Produktivitas dan Kualitas

Peralatan peregangan layar profesional memberikan hasil yang terukur melalui peningkatan produktivitas, pengurangan limbah, serta kualitas cetak yang lebih baik sehingga memungkinkan penetapan harga premium. Sistem peregangan otomatis biasanya mengurangi waktu persiapan layar sebesar 60-80% dibandingkan metode manual, memungkinkan fasilitas memproses lebih banyak layar dengan sumber daya tenaga kerja yang sama. Konsistensi peralatan peregangan profesional mengurangi limbah mesh dengan menghilangkan layar yang tidak memenuhi spesifikasi ketegangan, dengan banyak fasilitas melaporkan penurunan limbah sebesar 25-40% setelah meningkatkan kemampuan peregangan mereka.

Peningkatan kualitas dari peralatan peregangan profesional memungkinkan fasilitas menerima pekerjaan yang lebih menuntut dan menetapkan tarif premium untuk hasil yang unggul. Peningkatan akurasi registrasi dan konsistensi cetak yang dicapai dengan screen yang memiliki ketegangan tepat sering kali membenarkan kenaikan tarif sebesar 15-25% untuk pekerjaan presisi. Peningkatan kepuasan pelanggan dari kualitas yang konsisten juga menghasilkan bisnis berulang dan rujukan yang lebih banyak, memberikan manfaat pendapatan berkelanjutan yang tetap berlangsung lama setelah investasi awal pada peralatan.

FAQ

Tingkat ketegangan apa yang harus saya gunakan untuk jumlah mesh yang berbeda?

Persyaratan ketegangan mesh bervariasi berdasarkan jumlah benang dan aplikasinya, dengan jumlah mesh yang lebih rendah biasanya membutuhkan 15-18 Newton per sentimeter untuk pencetakan tekstil dan jumlah mesh yang lebih tinggi membutuhkan 20-25 Newton per sentimeter untuk pekerjaan presisi. Mesh halus di atas 300 benang per inci sering kali memerlukan teknik penegangan khusus untuk mencegah kerusakan selama peregangan. Ketegangan optimal juga tergantung pada material mesh tertentu, dengan mesh poliester dan nilon memiliki karakteristik berbeda yang memengaruhi kebutuhan penegangan.

Seberapa sering screen harus ditegangkan kembali selama produksi?

Ketegangan layar secara alami menurun selama penggunaan karena relaksasi mesh dan tekanan cetak, sehingga biasanya perlu dipantau setiap 500-1000 cetakan untuk aplikasi kritis. Layar tekstil dapat mempertahankan ketegangan yang memadai hingga 2000-5000 cetakan, sedangkan layar elektronik presisi mungkin sudah perlu diperiksa setelah hanya 200-500 cetakan. Pemantauan ketegangan secara rutin menggunakan alat ukur yang telah dikalibrasi membantu menentukan jadwal pengetatan ulang yang optimal untuk aplikasi dan jenis mesh tertentu.

Apakah sistem peregangan otomatis dapat menangani semua jenis dan ukuran bingkai?

Sebagian besar sistem peregangan otomatis modern menawarkan fleksibilitas yang sangat baik melalui sistem penjepit yang dapat disesuaikan dan dudukan bingkai modular, mampu menangani ukuran bingkai dari format kecil hingga 40x60 inci atau lebih besar. Namun, konfigurasi bingkai yang tidak biasa atau format yang sangat besar mungkin memerlukan peralatan khusus atau modifikasi custom. Penting untuk memverifikasi kompatibilitas bingkai dengan produsen peralatan sebelum mengambil keputusan pembelian, terutama bagi fasilitas yang bekerja dengan ukuran bingkai non-standar.

Perawatan apa saja yang diperlukan untuk sistem peregangan hidrolik?

Sistem peregangan hidrolik memerlukan pemeriksaan rutin terhadap level fluida, penggantian filter setiap 6-12 bulan, serta perawatan sistem hidrolik tahunan untuk menjaga kinerja optimal. Pemeliharaan harian mencakup pemeriksaan kebocoran fluida dan verifikasi operasi yang benar dari semua kontrol serta sistem keselamatan. Fluida hidrolik harus diganti sesuai rekomendasi pabrikan, biasanya setiap 2-3 tahun atau setelah jumlah jam operasi tertentu. Perawatan yang tepat memastikan operasi yang andal dan mencegah waktu henti mahal akibat kegagalan sistem hidrolik.