Kernmechanica Van Tunneldroger Efficiëntie

Continue Transportbandsystemen Voor Ononderbroken Verwerking

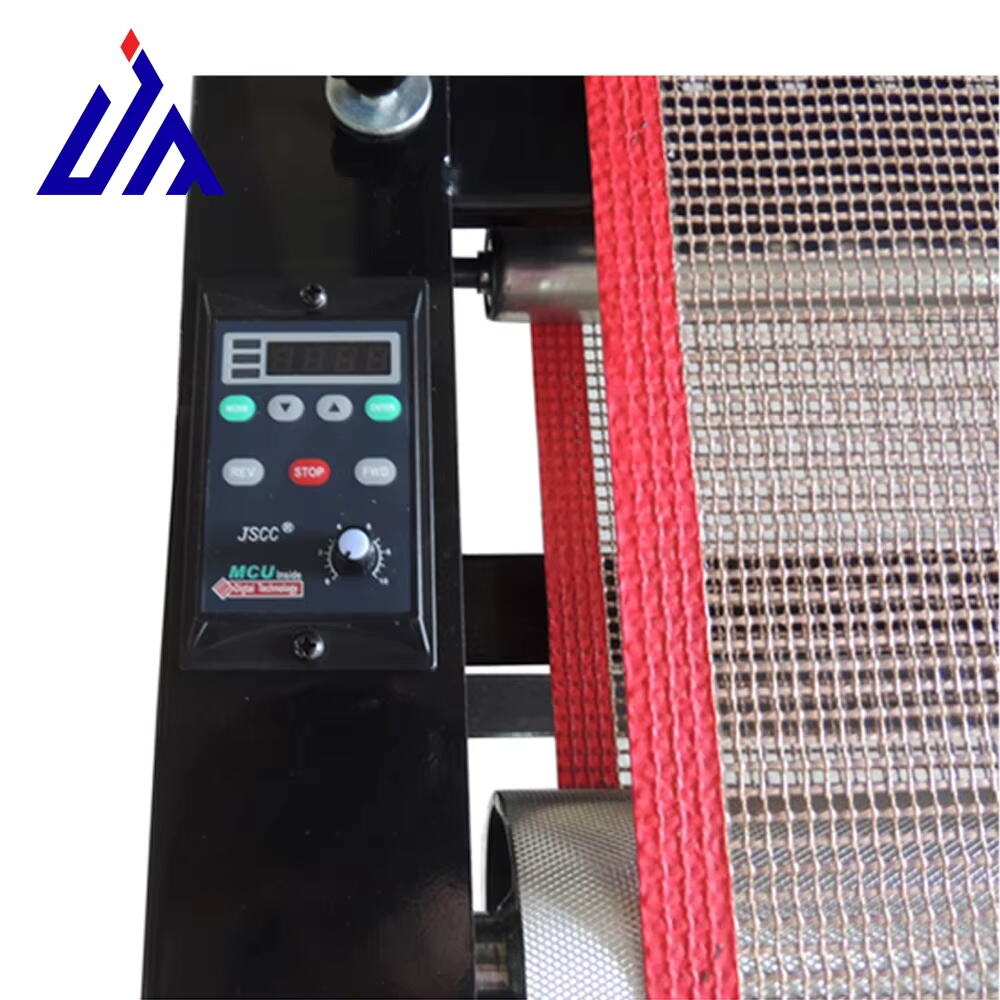

Conveyorsystemen zijn erg belangrijk in tunneldrogers omdat ze materialen continu door het proces blijven verplaatsen, waardoor vervelende onderbrekingen tussen batches worden verminderd. Traditionele droogmethoden vereisen constante belading en ontlading van materialen, maar continue transportbanden blijven gewoon doorgaan zonder te stoppen, wat betekent dat er sneller meer materialen gedroogd kunnen worden. Modernte conveyortechnologie zoals modulaire banden maakt deze systemen ook veel flexibeler. Ze kunnen omgaan met materialen van verschillende afmetingen en kunnen zelfs aanpassen aan variërende vochtgehaltes zonder problemen. In combinatie met automatische besturingssystemen wordt het hele proces efficiënter, omdat alles automatisch wordt geladen en ontladen. Deze mogelijkheid tot continu verwerken is erg belangrijk voor fabrikanten die dag na dag een hoog productieniveau moeten behouden zonder onderbrekingen in hun productielijn.

Warmtebehoudstechnologie in gesloten kamers

De afgesloten kamers die zijn uitgerust met moderne warmtebehoudtechnologie spelen een grote rol bij het in stand houden van de juiste droogtemperaturen binnen tunneldrogers. Deze opstelling vermindert het energieverbruik en zorgt tegelijkertijd voor een efficiënter proces. Wanneer warmte minder gemakkelijk ontsnapt, ontstaan er stabielere droogomstandigheden, wat veel betekent voor de kwaliteit van het eindproduct. Het toevoegen van materialen die warmte goed kunnen opslaan in deze kamers verhoogt hun vermogen om warmte vast te houden, waardoor ze ook efficiënt blijven werken als de buitentemperaturen variëren. Thermische sensoren in combinatie met feedbacksystemen stellen operators in staat om in real time te monitoren wat er gebeurt en om noodzakelijke aanpassingen te maken, zodat het systeem continu op piekniveau werkt en ook energie wordt bespaard. Dit soort verbeteringen vermindert de operationele kosten en staat voor slimme energiepraktijken die industrieën nodig hebben om concurrerend en milieuvriendelijk te blijven.

Droogvereisten Specifiek voor de Draadnetindustrie

Drogen veroorzaakt enige echte hoofdpijn voor de industrie van metalen gaas, vooral wanneer gewerkt wordt met metalen legeringen die veel vocht vasthouden na bewerking. Tunneldrogers met grote verwarmingselementen werken vrij goed tegen deze vochtproblemen. Zij verminderen het watergehalte in metalen onderdelen aanzienlijk, wat resulteert in snellere productieruns en betere eindresultaten over het geheel genomen. Wat moderne tunneldrogers onderscheidt, zijn de ingebouwde sensoren die het vochtgehalte monitoren terwijl het door het systeem beweegt. Dit stelt operators in staat de droogtijden aan te passen op basis van wat er daadwerkelijk in de droger gebeurt, in plaats van gissen. Niemand wil te maken krijgen met te veel of te weinig droogtijd, en deze sensoren helpen om die kostbare fouten te vermijden. Industrierapporten hebben aangetoond dat het goed aanpakken van het droogproces voor verschillende vochtniveaus echt een verschil maakt voor de productkwaliteit. Onderdelen voldoen consequente aan de specificaties en blijven betrouwbaar functioneren in hun beoogde toepassingen.

Het goed doen van dingen is erg belangrijk in de productie van industrieel gaas, vooral wat betreft de droogprocessen. De beste tunneldrogers zijn speciaal voor dit soort werk gebouwd, waarbij de temperatuur stabiel blijft en de lucht gelijkmatig door de producten wordt gevoerd. Uniforme droging gedurende de batches zorgt ervoor dat de kwaliteit hoog blijft in deze grote operaties, waar zelfs kleine oneffenheden later problemen kunnen veroorzaken. Moderne bedieningspanelen stellen operators in staat om instellingen onderweg bij te stellen, wat het verschil maakt wanneer gewerkt wordt met verschillende soorten gaas die elk hun eigen specifieke eisen hebben. Wanneer fabrikanten echt serieus zijn over nauwkeurige droogtechnieken, voldoen zij aan de eisen van klanten qua kwaliteit en besparen zij op de lange termijn geld door een hogere efficiëntie.

Goptimaliseerde Luchtstroom voor Verbeterde Drogeprestaties

Strategische Ventilatieontwerpprincipes

Een goed ventilatieontwerp maakt het verschil in de juiste luchtstroom in tunneldrogers, wat van invloed is op de snelheid waarmee de spullen drogen en de kwaliteit van het eindproduct. Als ingenieurs slimme ventilatie-installaties maken, beheersen ze de luchtstroom zodat er geen dode plekken zijn waar de lucht stil zit. Wat is het resultaat? Snellere droogtijden en betere consistentie tussen partijen. Het is ook belangrijk om zowel de inlaat- als de uitlaatventilatoren goed te plaatsen, omdat dit de lucht gelijkmatig door het hele systeem verspreidt. Veel fabrikanten gebruiken nu iets dat computationele fluïdynamica wordt genoemd om precies te zien hoe lucht zich in deze droger beweegt. Hierdoor kunnen ze ontwerpen aanpassen voordat ze iets fysieks bouwen, wat tijd en geld bespaart en ervoor zorgt dat alles vanaf dag één werkt zoals bedoeld.

Vochtigheidsbeheersing in meervoudige zones configuraties

Bij het werken met droogtunnels met meerdere zones is het belangrijk om de luchtvochtigheid goed in te stellen, omdat verschillende materialen hun eigen optimale vochtgehalte vereisen voor een juiste droogbehandeling. Sommige stoffen vereisen mogelijk een lagere vochtigheid, terwijl andere juist een hoger vochtgehalte nodig hebben om het gewenste resultaat te bereiken. Daarom installeren veel bedrijven aparte regelinstallaties voor elke zone, zodat de instellingen kunnen worden aangepast aan de producten die op dat moment worden verwerkt. De meeste moderne systemen zijn tegenwoordig uitgerust met vochtgevoelige sensoren die automatisch de omstandigheden aanpassen gedurende de droogcyclus. Deze aanpassingen dragen bij aan een consistente kwaliteit van partij tot partij en verminderen het aantal defecte producten. Volgens recente branchegegevens behalen bedrijven die investeren in een goede vochtigheidsbeheersing betere resultaten wat betreft productuniformiteit. Of het nu gaat om voedingsmiddelenfabrieken of textielproducenten, dit gerichte aanpak maakt het verschil wanneer men probeert te voldoen aan strikte kwaliteitseisen zonder verspilling van middelen.

Doorbraak in energieëfficiëntie

Herwinning van restwarmte in tunnel-systemen

Het terugwinnen van een deel van die verspilde warmte uit tunneldrogers betekent een reële stap voorwaarts voor betere energie-efficiëntie in productiebedrijven. Wanneer bedrijven deze warmtewisselaarseenheden installeren, vangen en gebruiken zij eigenlijk al die hete lucht op die anders gewoon via de uitlaat zou ontsnappen. De financiële voordelen zijn vrij duidelijk, aangezien deze aanpak de maandelijkse energiekosten verlaagt en tegelijkertijd hun operaties schonere processen maakt. Sommige studies hebben daadwerkelijk aangetoond dat deze recuperatiesystemen in bepaalde toepassingen tot 30 procent energiebesparing kunnen opleveren. Voor fabrieken die meerdere ploegen per dag draaien, betekent dit soort verbeteringen jaarlijks duizenden euro's aan besparing, naast verminderde CO2-uitstoot die belangrijk is voor zowel toezichthouders als klanten die waarde hechten aan milieuvriendelijk ondernemerschap.

Slimme Elektriciteitsverbruik Monitoring

De manier waarop we het stroomverbruik in tunnel drogers volgen, is drastisch veranderd dankzij slimme monitoring systemen die operators directe feedback geven over hun energieverbruik. Deze opstellingen maken gebruik van Internet of Things technologie om allerlei gegevens te verzamelen over wanneer en hoeveel elektriciteit er gedurende de dag wordt verbruikt. Wanneer bedrijven pieken in energiebehoefte op bepaalde uren opmerken, kunnen zij daadwerkelijk productieschema's aanpassen of de instellingen van de drogers wijzigen om verspilling te verminderen. Sommige fabrieken hebben gemeld duizenden euro's te besparen, simpelweg door hun activiteiten te verplaatsen naar tijden met een lager stroomtarief op basis van deze metingen. Continu monitoring helpt fabrieksmanagers om inefficiënties snel op te sporen, zodat zij problemen kunnen verhelpen voordat deze kostbare complicaties worden. Het eindresultaat? Beter controle over energiekosten, terwijl de kwaliteit van industriële droogprocessen behouden blijft.

Comparatief voordeel boven batchdroging

Doorlooptijdwinsten in 24/7 productielijnen

Wat betreft het snel klaar krijgen van werk, zijn tunneldrogers echt beter dan die ouderwetse batch-droogsystemen. Deze machines blijven continu draaien, zowel overdag als 's nachts, op productievloeren waar de vraag nooit lijkt af te nemen. Wat ze uniek maakt, is hun vermogen om meerdere productieruns tegelijkertijd te verwerken terwijl ze door de droogkamer bewegen. Voor voedselverwerkers die dagelijks met duizenden ponden product werken, verkort deze instelling de wachttijden tussen batches ongeveer 30%, volgens brancheverslagen. Hoewel er initiële kosten gemoeid zijn met het overschakelen van batch naar continu verwerken, constateren veel fabrikanten dat de toename van de productie de investering rechtvaardigt wanneer zij gedurende weken achtereen een stabiele productiecapaciteit moeten behouden.

Kwaliteitsconsistentie over draadnet batches

Een groot voordeel van tunneldrogers is dat ze een consistente productkwaliteit behouden, wat vooral belangrijk is voor fabrikanten die werken met gaasmattenmaterialen. Deze industriële drogers creëren namelijk dezelfde droogomstandigheden voor elke afzonderlijke batch die erdoorheen gaat, waardoor de invloed van onvoorspelbare factoren op de eindproductkwaliteit afneemt. Wanneer het droogproces overal goed verloopt, is de kans veel kleiner dat producten te nat of te droog zijn, wat beide de hele batch kan verpesten. Bedrijven die overstappen op tunnel drogen ervaren doorgaans een aanzienlijke daling van hun afkeurpercentage en minder afval. De reden? Eenvoudigweg dat alles er na het passeren van deze systemen vrijwel hetzelfde uitziet, waardoor elke productiebeurt meestal de gestelde kwaliteitseisen haalt.

Veelgestelde vragen

Hoe verbeteren tunnelovens de efficiëntie ten opzichte van batchovens?

Tunnelovens verbeteren de efficiëntie door continue verwerking mogelijk te maken zonder het nodig te hebben om tussen batches in te laden en uit te laden, waardoor de doorvoer toeneemt en de stilstanden worden verlaagd.

Wat is de rol van warmtebehoudstechnologie in tunnelovens?

Warmtebehoudstechnologie minimaliseert de energieconsumptie door stabiele droogtemperaturen te handhaven met minimale warmteverlies, wat leidt tot verbeterde operationele efficiëntie.

Waarom is vochtigheidscontrole belangrijk in tunnelovens?

Vochtigheidscontrole is cruciaal voor het aanpassen van drogomgevingen aan specifieke materialen, zodat er een consistent productkwaliteit wordt gegarandeerd en het risico op schade wordt geminimaliseerd.

Hoe profiteren tunnelovenoperaties van slimme energieverbruiksmonitoring?

Slimme energieverbruiksmonitoring biedt inzichten in real-time energiegebruik, waardoor bedrijven operaties kunnen optimaliseren en kosten effectief kunnen verminderen.