Podstawowe mechanizmy efektywności suszarki tunelowej

Systemy ciągłego transportu materiałów dla nieprzerwanego przetwarzania

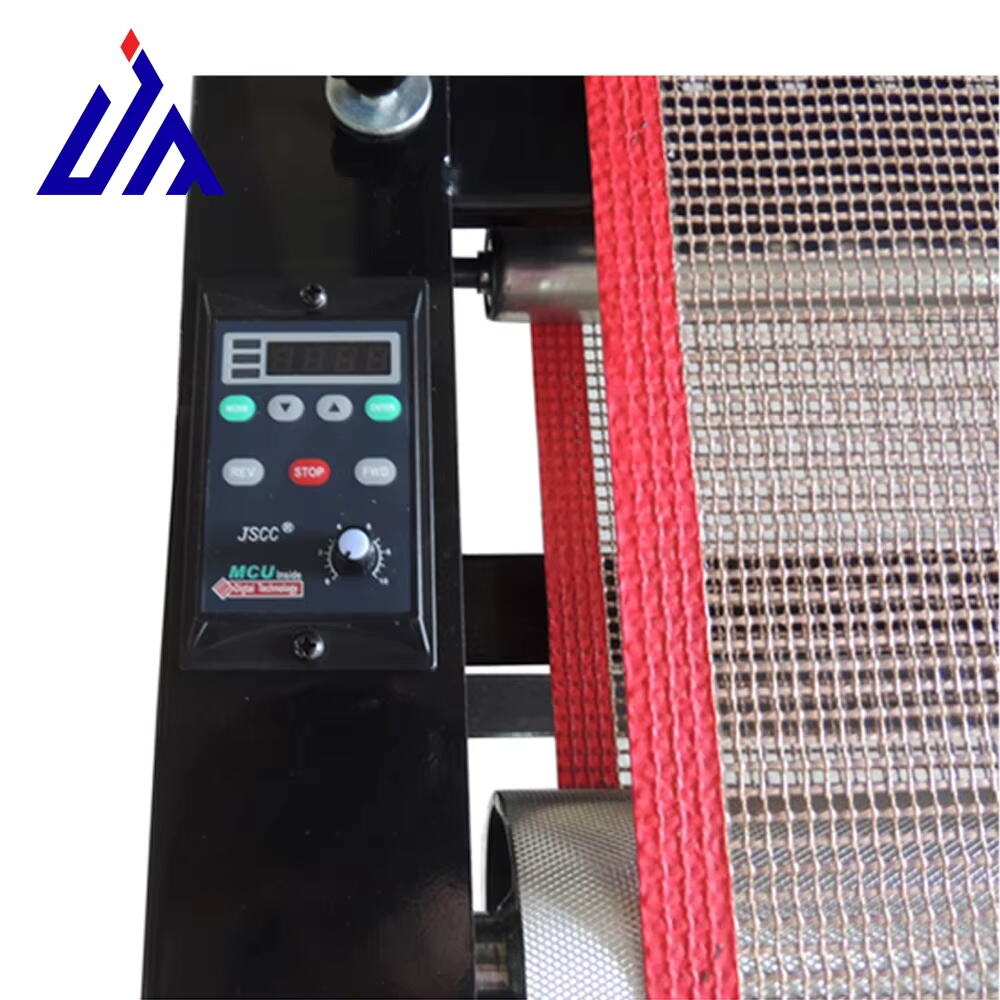

Systemy taśmowe odgrywają kluczową rolę w suszarkach tunelowych, ponieważ zapewniają stały ruch materiałów przez cały proces, skracając te irytujące przerwy między partiami. Tradycyjne metody suszenia wymagają ciągłego załadunku i rozładunku materiałów, natomiast taśmy ciągłe pracują bez przerwy, co oznacza, że więcej materiału może zostać wysuszonych w krótszym czasie. Nowoczesne technologie taśmowe, takie jak taśmy modułowe, czynią te systemy znacznie bardziej elastycznymi. Mogą obsługiwać materiały o różnych rozmiarach i nawet dostosować się do zmiennego zawartości wilgoci bez problemu. W połączeniu z automatycznymi systemami sterującymi cała operacja staje się bardziej płynna, ponieważ załadunek i rozładunek odbywają się automatycznie. Taka możliwość ciągłej produkcji ma duże znaczenie dla producentów, którzy muszą utrzymywać wysoki poziom produkcji dzień po dniu bez przerywania linii produkcyjnej.

Technologia utrzymywania ciepła w zamkniętych komorach

Komory zamknięte wyposażone w nowoczesną technologię utrzymywania ciepła odgrywają kluczową rolę w utrzymaniu odpowiedniej temperatury suszenia wewnątrz suszarek tunelowych. Taka konstrukcja zmniejsza zużycie energii i jednocześnie umożliwia sprawniejsze przebieganie całego procesu. Gdy ciepło nie ucieka zbyt łatwo, powstają bardziej stabilne warunki suszenia, które są bardzo istotne dla uzyskania wysokiej jakości produktów końcowych. Wykorzystanie materiałów o wysokiej pojemności cieplnej wewnątrz tych komór zwiększa ich zdolność do akumulowania ciepła, pozwalając na efektywną pracę nawet przy zmieniających się temperaturach zewnętrznych. Czujniki temperatury wraz z systemami sprzężenia zwrotnego umożliwiają operatorom monitorowanie bieżących warunków w czasie rzeczywistym i dokonywanie niezbędnych korekt, co sprzyja utrzymaniu pracy na najwyższym poziomie oraz oszczędności energii. Tego rodzaju ulepszenia znacząco obniżają koszty eksploatacyjne i stanowią przykład racjonalnego zarządzania energią, niezbędnego dla przemysłu, by pozostać konkurencyjnym i odpowiedzialnym ekologicznie.

Wymagania dotyczące suszenia specyficzne dla przemysłu siatki drutowej

Suszenie sprawia wiele trudności dla przemysłu siatkowego, zwłaszcza przy stosowaniu stopów metali, które po obróbce zachowują dużą ilość wilgoci. Suszarki tunelowe z dużymi elementami grzejnymi doskonale radzą sobie z problemami wilgoci. Znacznie zmniejszają zawartość wody w elementach metalowych, co przekłada się na szybsze cykle produkcji i ogólnie lepsze wyniki końcowe. To, co wyróżnia nowoczesne suszarki tunelowe, to wbudowane czujniki monitorujące wilgotność w czasie przepływu przez system. Pozwalają one operatorom dostosować czas suszenia do rzeczywistych warunków panujących wewnątrz suszarki, zamiast opierać się na domysłach. Nikt nie chce mieć do czynienia ani z zbyt długim, ani z zbyt krótkim czasem suszenia, a te czujniki pomagają uniknąć kosztownych błędów. Badania przemysłowe wykazały, że prawidłowe dobranie procesu suszenia do różnych poziomów wilgotności rzeczywiście wpływa na jakość produktu. Elementy wychodzące z produkcji spełniają parametry ustalone w specyfikacjach i równocześnie z niezawodnością działają zgodnie z ich przeznaczeniem.

W produkcji przemysłowej siatek drucianej bardzo ważne jest dokładne wykonywanie procesów, szczególnie tych związanych z suszeniem. Najlepsze piece tunelowe są specjalnie zaprojektowane do tego rodzaju prac, umożliwiając stabilną temperaturę i równomierne przepływanie powietrza przez produkty. Jednolite wysuszanie całej partii to klucz do utrzymania wysokiej jakości w dużych operacjach, gdzie nawet drobne nierówności mogą prowadzić do problemów w przyszłości. Nowoczesne panele sterujące pozwalają operatorom dostosowywać ustawienia na bieżąco, co ma szczególne znaczenie przy różnych rodzajach siatek drucianych wymagających indywidualnego podejścia. Gdy producenci poważnie podchodzą do precyzyjnych metod suszenia, spełniają wymagania klientów dotyczące jakości, a w dłuższej perspektywie oszczędzają pieniądze dzięki większej efektywności.

Optymalizowany przepływ powietrza dla lepszego wydajności suszenia

Strategiczne zasady projektowania wentylacji

Dobrze zaprojektowana wentylacja odgrywa kluczową rolę w uzyskaniu odpowiedniego przepływu powietrza w suszarkach tunelowych, co wpływa na szybkość schnięcia oraz jakość końcowego produktu. Gdy inżynierowie tworzą nowoczesne układy wentylacyjne, skutecznie kontrolują przepływ powietrza, eliminując miejsca, w których powietrze stagnuje. Efektem są krótsze czasy suszenia i większa spójność między partiami. Równie ważne jest właściwe rozmieszczenie otworów wlotowych i wydechowych, ponieważ sprzyja to równomiernemu rozprzestrzenianiu się powietrza w całym systemie. Wiele producentów wykorzystuje obecnie tzw. modelowanie dynamiki płynów (CFD), aby dokładnie zobaczyć, jak powietrze porusza się wewnątrz suszarek. Pozwala to na dostosowanie projektów jeszcze przed ich fizyczną realizacją, co oszczędza czas i pieniądze, a także zapewnia sprawną pracę od pierwszego dnia.

Kontrola wilgotności w konfiguracjach wielozonowych

W przypadku suszarek tunele wielostrefowe, prawidłowe ustawienie wilgotności odgrywa ogromną rolę, ponieważ różne materiały wymagają indywidualnych, optymalnych warunków do skutecznego wysuszenia. Niektóre tkaniny mogą wymagać niższego poziomu wilgoci, podczas gdy inne potrzebują wyższego, aby osiągnąć odpowiednią jakość. Dlatego wiele zakładów instaluje oddzielne systemy sterujące dla każdej strefy, umożliwiając dostosowanie ustawień do rodzaju przetwarzanego materiału w danym momencie. Większość nowoczesnych systemów wyposażona jest obecnie w czujniki wilgotności, które automatycznie dostosowują warunki w trakcie cyklu suszenia. Te korekty pozwalają utrzymać spójną jakość produktu od partii do partii i zmniejszają liczbę uszkodzonych wyrobów. Zgodnie z danymi branżowymi, firmy inwestujące w skuteczne zarządzanie wilgotnością osiągają lepsze wyniki pod względem jednolitości produktu. Od zakładów przetwórstwa spożywczego po producentów tekstyliów, takie ukierunkowane podejście znacząco wpływa na spełnienie surowych wymagań jakościowych przy jednoczesnym oszczędzaniu zasobów.

Przełomy w dziedzinie efektywności energetycznej

Odzyskiwanie ciepła odpadowego w systemach tunelowych

Odzyskiwanie części straconego ciepła z suszarek tunelowych oznacza istotny krok naprzód w kierunku lepszej efektywności energetycznej w zakładach produkcyjnych. Kiedy firmy instalują te jednostki wymiany ciepła, w zasadzie przechwytują i ponownie wykorzystują całe to gorące powietrze, które inaczej uciekłoby przez wylot. Korzyści finansowe są dość oczywiste, ponieważ podejście to obniża miesięczne rachunki za media, jednocześnie czyniąc ich operacje bardziej przyjaznymi dla środowiska. Niektóre badania wykazały nawet, że te systemy odzysku mogą zmniejszyć zużycie energii o około 30 procent w niektórych zastosowaniach. Dla fabryk pracujących w wielu zmianach dziennie, tego rodzaju ulepszenie przekłada się na oszczędności sięgające tysięcy złotych rocznie oraz zmniejszenie emisji węglowych, co ma znaczenie zarówno dla organów regulacyjnych, jak i klientów troszczących się o odpowiedzialność ekologiczną.

Inteligentne monitorowanie zużycia energii

Sposób monitorowania zużycia energii w suszarkach tunelowych uległ znacznej zmianie dzięki inteligentnym systemom monitorującym, które dostarczają operatorom natychmiastowych informacji o ich zużyciu energii. Te systemy opierają się na technologii Internetu Rzeczy (IoT), aby zbierać różnorodne dane dotyczące czasu i ilości energii elektrycznej zużywanej w ciągu dnia. Gdy firmy zauważają szczytowe zapotrzebowanie na energię w określonych godzinach, mogą faktycznie dostosować harmonogram produkcji lub zmodyfikować ustawienia suszarki, aby zmniejszyć marnotrawstwo. Niektóre zakłady odnotowały oszczędności sięgające tysięcy jednostek walutowych po prostu poprzez przeniesienie operacji na godziny pozaszczytowe, na podstawie tych pomiarów. Ciągłe monitorowanie pozwala kierownikom zakładów szybko wykrywać nieefektywności, umożliwiając naprawę problemów zanim staną się kosztownymi kłopotami. Ostateczny wniosek? Lepsza kontrola nad wydatkami na energię przy jednoczesnym utrzymaniu wysokiej jakości procesów przemysłowego suszenia.

Porównawcza Przewaga nad Suszeniem Seriami

Zyski na Przezputniu w Liniach Produkcji 24/7

Gdy chodzi o szybkie wykonywanie zadań, suszarki tunelowe naprawdę przewyższają tradycyjne systemy suszenia partiami. Te maszyny pracują bez przerwy przez całą dobę na liniach produkcyjnych, gdzie popyt nigdy nie wydaje się spadać. To, co je odróżnia, to zdolność obsługi wielu partii produktu jednocześnie w trakcie przemieszczania się przez komorę suszarniczą. Dla zakładów przetwórstwa spożywczego, które codziennie przetwarzają tysiące funtów produktów, taka konfiguracja skraca czas oczekiwania między partiami o około 30% zgodnie z raportami branżowymi. Choć wymiana z systemów partii na ciągłe przetwarzanie wiąże się z pewnymi kosztami początkowymi, wiele zakładów produkcyjnych stwierdza, że wzrost wydajności w pełni usprawiedliwia tę inwestycję, gdy konieczne jest utrzymanie stałego poziomu produkcji przez kolejne tygodnie.

Spójność jakości w partiach siatki drutowej

Jedną z głównych zalet tunelowych suszarek jest utrzymanie spójnej jakości produktu, co jest szczególnie istotne dla producentów pracujących z materiałami siatkowymi. Te przemysłowe suszarki tworzą praktycznie identyczne warunki suszenia dla każdej partii, przez co eliminowane są nieprzewidywalne czynniki wpływające na jakość gotowego produktu. Gdy materiał zostaje dokładnie i równomiernie wysuszony, znacznie zmniejsza się ryzyko otrzymania produktów zbyt wilgotnych lub zbyt suchych, które mogą zniszczyć całą partię. Firma, która przejdzie na suszenie tunelowe, zazwyczaj zauważa znaczący spadek liczby wad oraz redukcję odpadów. Dlaczego? Otóż dzięki temu, że wszystko wygląda praktycznie identycznie po przejściu przez te systemy, większość cykli produkcyjnych osiąga założone cele jakościowe.

Często zadawane pytania

Jak suszarki tunelowe poprawiają efektywność w porównaniu do suszarek przemiotowych?

Suszarki tunelowe poprawiają efektywność dzięki umożliwieniu ciągłego przetwarzania bez konieczności ładowania i rozładunku między partiami, co zwiększa wydajność i redukuje czas simplyfikacji.

Jaka jest rola technologii utrzymywania ciepła w suszarkach tunelowych?

Technologia zatrzymywania ciepła minimalizuje zużycie energii, utrzymując stabilne temperatury suszenia przy minimalnej utracie ciepła, co prowadzi do poprawy efektywności operacyjnej.

Dlaczego kontrola wilgotności jest ważna w suszarkach tunelowych?

Kontrola wilgotności jest kluczowa dla dostosowywania środowisk suszenia do konkretnych materiałów, zapewniając spójność jakości produktu i minimalizując ryzyko uszkodzeń.

Jak monitorowanie inteligentnego zużycia energii przynosi korzyści w operacjach suszarek tunelowych?

Monitorowanie inteligentnego zużycia energii oferuje wgląd w rzeczywisty sposób użytkowania energii, pozwalając przedsiębiorstwom na optymalizację działań i skuteczne obniżanie kosztów.

Spis treści

- Podstawowe mechanizmy efektywności suszarki tunelowej

- Wymagania dotyczące suszenia specyficzne dla przemysłu siatki drutowej

- Optymalizowany przepływ powietrza dla lepszego wydajności suszenia

- Przełomy w dziedzinie efektywności energetycznej

- Porównawcza Przewaga nad Suszeniem Seriami

-

Często zadawane pytania

- Jak suszarki tunelowe poprawiają efektywność w porównaniu do suszarek przemiotowych?

- Jaka jest rola technologii utrzymywania ciepła w suszarkach tunelowych?

- Dlaczego kontrola wilgotności jest ważna w suszarkach tunelowych?

- Jak monitorowanie inteligentnego zużycia energii przynosi korzyści w operacjach suszarek tunelowych?