Compreensão Serigrafia Tecnologias de Quadros nos Sistemas de Impressão Modernos

O mundo da impressão industrial evoluiu significativamente ao longo dos anos, com quadros de serigrafia desempenhando um papel fundamental nos sistemas de impressão plana e rotativa. Esses componentes essenciais servem como base para obter impressões precisas e de alta qualidade em diversos materiais e aplicações. As diferenças fundamentais entre os quadros utilizados nas máquinas de impressão plana e rotativa refletem não apenas seus requisitos mecânicos, mas também suas vantagens operacionais específicas.

As molduras para serigrafia formam a estrutura básica do processo de impressão, fornecendo a tensão e estabilidade necessárias para a tela que carrega o design da impressão. Seja usada em sistemas planos ou rotativos, essas molduras devem manter uma tensão consistente, resistindo ao mesmo tempo aos rigores das operações comerciais de impressão. Compreender suas características distintas ajuda os fabricantes a otimizar seus processos de impressão e alcançar resultados superiores.

Componentes Estruturais das Molduras de Impressão Plana

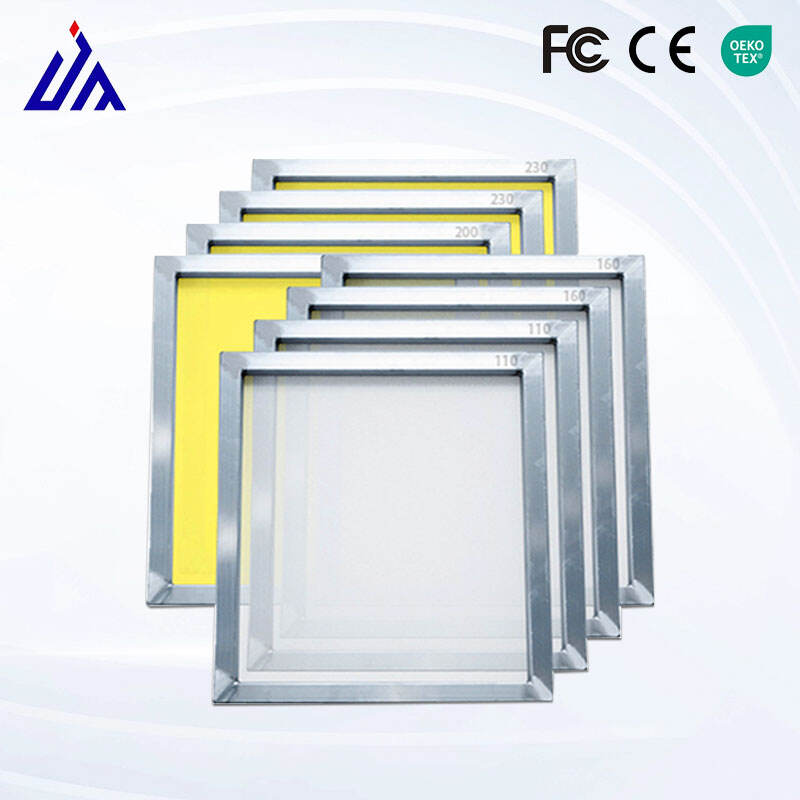

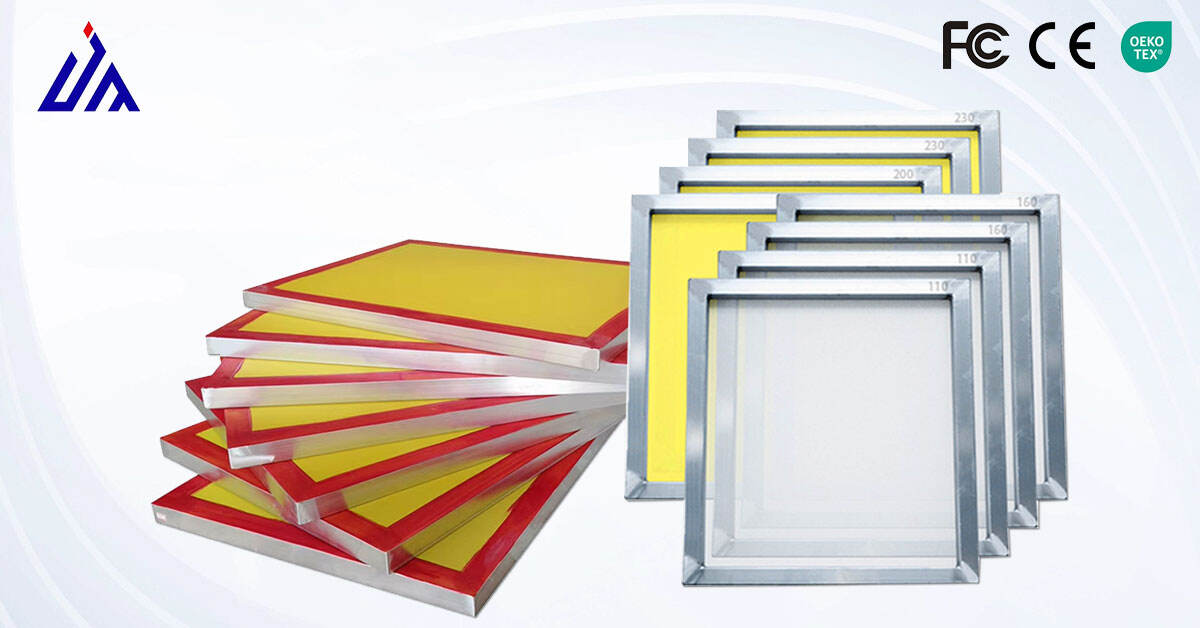

Material e Construção do Quadro

Os quadros para serigrafia plana geralmente possuem construção robusta em alumínio ou aço, projetados para manter planicidade perfeita em toda a superfície de impressão. A escolha do material influencia significativamente no desempenho do quadro, sendo o alumínio uma opção leve e resistente à corrosão, enquanto o aço oferece rigidez máxima para aplicações com alta tensão.

Os cantos dos quadros planos são precisamente soldados ou unidos mecanicamente para garantir um alinhamento quadrado perfeito. Essa integridade estrutural é crucial para manter o registro consistente e evitar distorções durante o processo de impressão. Os quadros planos modernos frequentemente incorporam nervuras de reforço ou estruturas em favo de mel para aumentar a estabilidade enquanto minimizam o peso.

Sistemas de Controle de Tensão

As estruturas de serigrafia plana utilizam diversos mecanismos de controle de tensão para manter a tensão ideal da tela. Sistemas pneumáticos e mecânicos de alongamento permitem que os operadores alcancem uma tensão uniforme em toda a superfície da tela. O design da estrutura deve acomodar esses ajustes de tensão, ao mesmo tempo em que evita empenamento ou deformação.

Estruturas planas avançadas possuem sistemas integrados de monitoramento de tensão que ajudam a manter a qualidade consistente da impressão ao longo das tiragens de produção. Esses sistemas geralmente incluem medidores de tensão calibrados e grampos ajustáveis nos cantos, que permitem um controle preciso da tensão e uma substituição fácil da tela, quando necessário.

Características da Estrutura de Impressão Rotativa

Elementos de Design Cilíndrico

As estruturas para serigrafia rotativa possuem uma construção cilíndrica distinta que permite operações contínuas de impressão. O design contínuo dessas estruturas requer processos especiais de fabricação para garantir o perfeito redondo e equilíbrio durante a rotação em alta velocidade. A circunferência da estrutura deve manter especificações exatas para sincronizar com o sistema de registro da máquina de impressão.

A seleção de materiais para as estruturas rotativas destaca composições leves, porém rígidas, frequentemente utilizando aço revestido de níquel ou ligas especiais. A estrutura cilíndrica deve resistir à deformação mantendo perfeita concentricidade durante todo o processo de impressão. Os anéis de extremidade e os sistemas de suporte são precisamente projetados para facilitar uma rotação suave e uma correta fixação da tela.

Requisitos de Balanceamento Dinâmico

Ao contrário dos chassis planos, os chassis para impressão rotativa devem manter um equilíbrio dinâmico perfeito durante a operação. Isso requer uma engenharia precisa da distribuição de massa do chassis e uma consideração cuidadosa do design dos anéis extremos. Os fabricantes utilizam técnicas sofisticadas de balanceamento para garantir uma operação suave em altas velocidades de produção.

O design do chassis inclui características que facilitam trocas rápidas, mantendo a precisão do registro. Uma atenção especial é dada à interface dos anéis extremos com o sistema de acionamento da máquina de impressão, garantindo rotação consistente e evitando vibrações durante a operação.

Considerações de Desempenho e Aplicações

Capacidades de Velocidade de Produção

Molduras para impressão screen em sistemas de mesa geralmente suportam operações de impressão intermitente, com velocidades de produção determinadas pela taxa de curso e requisitos de secagem. O design da moldura foca na estabilidade durante o curso do rodo e recuperação rápida entre impressões. Molduras modernas para mesa incorporam recursos que minimizam o tempo de preparação e facilitam a troca rápida das telas.

Molduras de impressão rotativas, por outro lado, permitem produção contínua em alta velocidade com mínima interrupção. O design cilíndrico da moldura suporta operações de impressão contínuas, frequentemente alcançando velocidades de produção várias vezes mais rápidas do que os sistemas de mesa. Essa vantagem torna as molduras rotativas particularmente adequadas para aplicações de alto volume na produção têxtil e de revestimentos de parede.

Adaptações Específicas por Aplicação

As molduras para serigrafia plana destacam-se em aplicações que exigem depósitos espessos de tinta ou reprodução precisa de detalhes. O design da moldura permite diferentes tensões de tela e pressões de rodo, tornando-as ideais para impressão especializada em substratos rígidos. Indústrias como eletrônica e artes gráficas frequentemente preferem molduras planas por sua versatilidade e precisão.

As molduras rotativas encontram seu nicho em aplicações de impressão contínua em rolos, especialmente nas indústrias têxtil e de embalagens. O design da moldura comporta características especializadas para aplicações específicas, como sistemas integrados de alimentação de tinta ou mecanismos de controle de temperatura. Essas adaptações aumentam a eficiência produtiva mantendo os padrões de qualidade de impressão.

Fatores de Manutenção e Longevidade

Protocolos de Limpeza e Armazenamento

A manutenção adequada das molduras de serigrafia afeta significativamente sua vida útil e desempenho. As molduras de mesa exigem limpeza regular e inspeção das juntas de canto e mecanismos de tensão. Os sistemas de armazenamento devem sustentar a moldura sem introduzir pontos de tensão que possam afetar o alinhamento ou a tensão da tela.

As molduras rotativas exigem manuseio cuidadoso durante a limpeza para evitar danos à superfície cilíndrica ou aos anéis das extremidades. Soluções especializadas de armazenamento protegem as molduras contra danos físicos, mantendo sua precisão de redondeza. A inspeção regular das superfícies dos mancais e mecanismos de acionamento garante desempenho consistente.

Gestão de Padrões de Desgaste

Compreender os padrões de desgaste ajuda a prolongar a vida útil da moldura e manter a qualidade da impressão. As molduras de mesa podem apresentar concentração de tensão nas juntas de canto e pontos de ajuste de tensão. A monitorização regular e a manutenção preventiva abordam essas áreas antes que afetem a qualidade da produção.

As estruturas rotativas normalmente apresentam desgaste nas áreas dos anéis extremos e nos pontos de interface do mecanismo de acionamento. A implementação de programas de rotação e a realização de verificações regulares de balanceamento ajudam a distribuir o desgaste de forma uniforme e manter o desempenho ideal. A documentação adequada das atividades de manutenção apoia os programas de manutenção preditiva.

Perguntas Frequentes

Quais fatores determinam a escolha entre estruturas para serigrafia de mesa plana e rotativas?

A decisão depende de vários fatores-chave, incluindo os requisitos de volume de produção, tipo de substrato, complexidade do design da impressão e espessura requerida do depósito de tinta. As estruturas de mesa plana oferecem versatilidade e precisão para tiragens menores e aplicações especializadas, enquanto as estruturas rotativas se destacam em ambientes de produção contínua de alta velocidade.

Com que frequência as estruturas de serigrafia devem ser substituídas ou revisadas?

Os intervalos de manutenção variam conforme os padrões de uso e as condições operacionais. Geralmente, os quadros devem passar por inspeção detalhada a cada 3-6 meses, com as intervenções definidas com base em indicadores de desgaste e métricas de desempenho. Uma avaliação profissional ajuda a estabelecer cronogramas adequados de manutenção para cada aplicação.

Quais são as mais recentes inovações na tecnologia de quadros para impressão serigráfica?

As novidades incluem sistemas inteligentes de monitoramento de tensão, materiais compósitos leves para maior estabilidade e sistemas automatizados de limpeza. Os novos designs dos quadros incorporam recursos para troca rápida e maior precisão de registro, enquanto os avanços em ciência dos materiais continuam a melhorar a durabilidade e o desempenho dos quadros.