Mecânica básica da eficiência do secador de túneis

Sistemas de transportadores contínuos para processamento ininterrupto

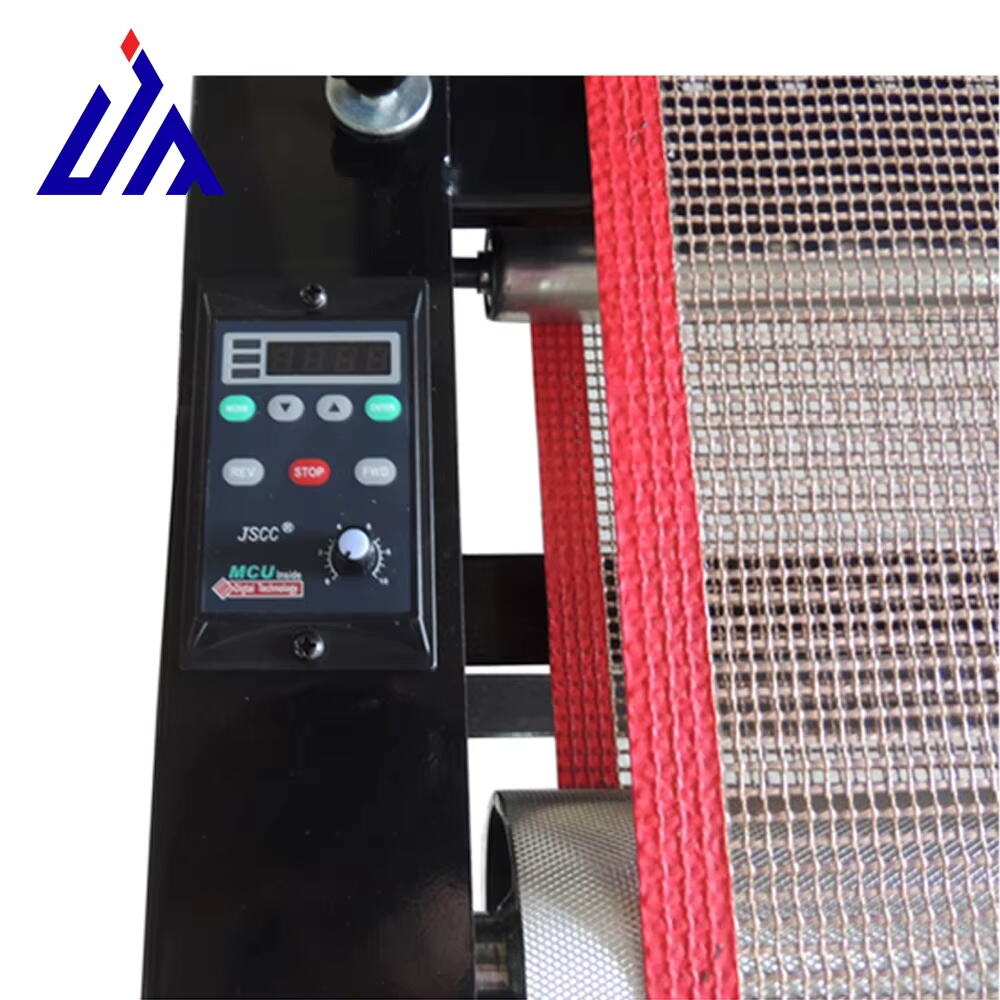

Os sistemas de esteiras transportadoras são realmente importantes nos secadores de túnel porque mantêm os materiais em movimento constante durante todo o processo, reduzindo aquelas interrupções irritantes entre lotes. Os métodos tradicionais de secagem exigem carregamento e descarregamento constantes dos materiais, mas as esteiras contínuas continuam funcionando sem parar, o que significa que mais material é seco em menos tempo. A tecnologia moderna de transportadores, como correias modulares, também torna esses sistemas muito mais flexíveis. Eles conseguem lidar com materiais de diferentes tamanhos e até se ajustar a conteúdos variados de umidade sem problemas. Quando combinados com sistemas automatizados de controle, toda a operação fica mais eficiente, já que o carregamento e descarregamento ocorrem automaticamente. Essa capacidade de processamento contínuo é muito importante para fabricantes que precisam manter níveis elevados de produção dia após dia, sem interrupções na linha de fabricação.

Tecnologia de Retenção de Calor em Câmaras Fechadas

As câmaras fechadas equipadas com tecnologia moderna de retenção de calor desempenham um papel importante para manter a temperatura de secagem adequada no interior dos secadores de túnel. Essa configuração reduz o consumo de energia, ao mesmo tempo em que torna todo o processo mais eficiente. Quando o calor não escapa com tanta facilidade, obtêm-se condições de secagem mais estáveis, o que é fundamental para garantir produtos finais de qualidade. A inclusão de materiais com boa capacidade de armazenamento térmico no interior dessas câmaras aumenta sua habilidade de reter calor, permitindo que funcionem com eficiência mesmo quando há variações na temperatura externa. Sensores térmicos, aliados a sistemas de feedback, permitem que os operadores monitorem em tempo real as condições internas e realizem ajustes necessários, mantendo o desempenho no seu nível máximo e contribuindo também para a economia de energia. Essas melhorias reduzem significativamente os custos operacionais e representam práticas energéticas inteligentes, essenciais para que as indústrias permaneçam competitivas e ambientalmente responsáveis.

Requisitos Específicos da Indústria de Secagem de Malhas

A secagem apresenta alguns desafios reais para a indústria de telas metálicas, especialmente ao trabalhar com ligas metálicas que retêm muita umidade após o processamento. Estufas de túnel com elementos de aquecimento grandes funcionam razoavelmente bem contra esses problemas de umidade. Elas reduzem significativamente o teor de água nas peças metálicas, o que significa corridas de produção mais rápidas e resultados finais melhores. O que diferencia as estufas de túnel modernas são os sensores embutidos que monitoram a umidade enquanto o material passa pelo sistema. Isso permite que os operadores ajustem os tempos de secagem com base no que está realmente acontecendo dentro da estufa, em vez de chutarem valores. Ninguém quer lidar com tempos de secagem nem excessivos nem insuficientes, e esses sensores ajudam a evitar erros custosos. Estudos da indústria mostraram que acertar o processo de secagem para diferentes níveis de umidade realmente faz diferença na qualidade do produto. Os componentes saem da estufa atendendo consistentemente às especificações e mantendo desempenho confiável em suas aplicações previstas.

Acertar os detalhes é muito importante na produção industrial de telas metálicas, especialmente quando se trata dos processos de secagem. Os melhores túneis de secagem são construídos especificamente para esse tipo de trabalho, mantendo temperaturas estáveis enquanto circulam ar de forma uniforme pelos produtos. A secagem uniforme em todas as partidas é o que mantém a qualidade elevada nestas operações de grande escala, onde mesmo pequenas inconsistências podem causar problemas no futuro. Painéis de controle modernos permitem que os operadores ajustem as configurações em tempo real, o que faz toda a diferença ao lidar com diferentes tipos de tela metálica, cada um com seus próprios requisitos específicos. Quando os fabricantes levam a sério técnicas precisas de secagem, conseguem atender às exigências dos clientes quanto à qualidade e economizar dinheiro a longo prazo, graças a uma eficiência melhor.

Fluxo de Ar Otimizado para Melhor Desempenho na Secagem

Princípios de Design de Ventilação Estratégica

Um bom projeto de ventilação faz toda a diferença quando se trata de obter um fluxo de ar adequado nos secadores de túnel, o que afeta a velocidade de secagem e a qualidade do produto final. Quando os engenheiros criam configurações inteligentes de ventilação, eles conseguem controlar o fluxo de ar para evitar pontos mortos onde o ar fica parado. O resultado? Tempos de secagem mais rápidos e maior consistência entre lotes. A escolha da localização correta tanto para as entradas de ar como para os dutos de exaustão também é importante, pois isso ajuda a distribuir o ar de maneira uniforme por todo o sistema. Muitos fabricantes agora utilizam algo chamado modelagem de dinâmica dos fluidos computacional para visualizar exatamente como o ar se move no interior desses secadores. Isso permite ajustar os projetos antes de construir qualquer protótipo físico, economizando tempo e dinheiro, e garantindo que tudo funcione conforme o planejado desde o primeiro dia.

Controle de Umidade em Configurações Multizone

Ao lidar com secadores de túnel de múltiplas zonas, acertar a umidade é muito importante, pois diferentes materiais necessitam de níveis específicos para uma secagem adequada. Alguns tecidos podem exigir menor umidade, enquanto outros requerem níveis mais altos para obter os melhores resultados. Por isso, muitas instalações possuem controles separados para cada zona, permitindo ajustar as configurações de acordo com o que está sendo processado em cada momento. A maioria dos sistemas modernos inclui sensores de umidade que ajustam automaticamente as condições necessárias ao longo do ciclo de secagem. Esses ajustes ajudam a manter a qualidade consistente entre lotes e reduzem os danos aos produtos. De acordo com dados recentes da indústria, empresas que investem em um bom gerenciamento de umidade obtêm melhores resultados em termos de uniformidade dos produtos. Desde fábricas de processamento de alimentos até indústrias têxteis, essa abordagem específica faz toda a diferença ao tentar atingir especificações rigorosas de qualidade sem desperdiçar recursos.

Avanços na Eficiência Energética

Recuperação de Calor Residual em Sistemas Túnel

Recuperar parte desse calor desperdiçado dos secadores de túnel representa um passo real para uma melhor eficiência energética nas fábricas. Quando as empresas instalam essas unidades de trocadores de calor, elas basicamente capturam e reutilizam todo esse ar quente que, de outra forma, simplesmente escaparia pelo escapamento. Os benefícios financeiros são bastante evidentes, já que essa abordagem reduz as contas mensais de serviços públicos ao mesmo tempo em que torna suas operações mais verdes. Alguns estudos chegaram a mostrar que esses sistemas de recuperação podem reduzir o consumo de energia em cerca de 30 por cento em determinadas aplicações. Para fábricas que operam com múltiplos turnos por dia, essa melhoria se traduz em milhares de reais economizados anualmente, além de emissões de carbono reduzidas, algo que importa tanto para os reguladores quanto para os clientes que se preocupam com responsabilidade ambiental.

Monitoramento Inteligente do Consumo de Energia

A forma como monitoramos o consumo de energia em secadores de túnel mudou drasticamente graças aos sistemas inteligentes de monitoramento que oferecem aos operadores um feedback imediato sobre seu consumo energético. Essas configurações dependem da tecnologia da Internet das Coisas para coletar diversos pontos de dados sobre quando e quanto consumo de eletricidade ocorre ao longo do dia. Quando as empresas percebem picos na demanda de energia durante determinadas horas, elas podem ajustar os horários de produção ou modificar as configurações do secador para reduzir desperdícios. Algumas fábricas relataram economias de milhares de reais apenas deslocando suas operações para horários fora de pico com base nessas leituras. O monitoramento contínuo ajuda os gerentes de fábrica a identificarem ineficiências rapidamente, permitindo corrigir problemas antes que eles se tornem custos elevados. O resultado final? Um controle mais eficaz dos gastos com energia, mantendo ao mesmo tempo a qualidade da produção nos processos industriais de secagem.

Vantagem Comparativa em Relação à Secagem por Lotes

Ganhos de Produtividade em Linhas de Produção 24/7

Quando o assunto é agilidade na produção, os secadores de túnel realmente se destacam em comparação com os sistemas antigos de secagem em lotes. Essas máquinas funcionam sem parar durante o dia e a noite nas linhas de produção onde a demanda nunca parece diminuir. O que as diferencia é a capacidade de processar várias corridas de produtos simultaneamente enquanto se movem dentro da câmara de secagem. Para processadores de alimentos que lidam com milhares de quilos de produtos diariamente, essa configuração reduz os períodos de espera entre lotes em cerca de 30%, segundo relatos do setor. Embora haja custos iniciais envolvidos ao migrar de um sistema por lotes para processamento contínuo, muitos fabricantes percebem que o aumento na produtividade justifica o investimento, especialmente quando é necessário manter níveis estáveis de produção por semanas consecutivas.

Consistência de Qualidade Através de Lotes de Malha Metálica

Uma grande vantagem que os secadores de túnel trazem é a capacidade de manter uma qualidade consistente do produto, especialmente importante para fabricantes que trabalham com materiais de tela metálica. Esses secadores industriais basicamente estabelecem as mesmas condições de secagem para cada lote que passa por eles, reduzindo fatores imprevisíveis que frequentemente afetam a qualidade do produto final. Quando a secagem é feita adequadamente em toda a extensão, há muito menos chances de se obter produtos excessivamente úmidos ou muito secos, ambos capazes de comprometer todo o lote. Empresas que migram para a secagem em túnel normalmente observam uma redução significativa nas taxas de defeitos, bem como na quantidade de desperdício. O motivo? Simplesmente porque tudo sai praticamente igual após passar por esses sistemas, fazendo com que cada ciclo de produção alcance as metas de qualidade na maior parte do tempo.

Perguntas Frequentes

Como os secadores túnel melhoram a eficiência em comparação com os secadores por lote?

Os secadores túnel melhoram a eficiência permitindo um processamento contínuo sem a necessidade de carregamento e descarregamento entre lotes, aumentando assim o throughput e reduzindo o tempo de inatividade.

Qual é o papel da tecnologia de retenção de calor nos secadores túnel?

A tecnologia de retenção de calor minimiza o consumo de energia mantendo temperaturas de secagem estáveis com mínima perda de calor, o que leva a uma melhoria na eficiência operacional.

Por que o controle de umidade é importante em secadores túnel?

O controle de umidade é crucial para ajustar os ambientes de secagem a materiais específicos, garantindo uma qualidade de produto consistente e minimizando o risco de danos.

Como o monitoramento inteligente do consumo de energia beneficia as operações de secadores túnel?

O monitoramento inteligente do consumo de energia fornece insights em tempo real sobre o uso de energia, permitindo que as empresas otimizem as operações e reduzam custos de forma eficaz.

Sumário

- Mecânica básica da eficiência do secador de túneis

- Requisitos Específicos da Indústria de Secagem de Malhas

- Fluxo de Ar Otimizado para Melhor Desempenho na Secagem

- Avanços na Eficiência Energética

- Vantagem Comparativa em Relação à Secagem por Lotes

-

Perguntas Frequentes

- Como os secadores túnel melhoram a eficiência em comparação com os secadores por lote?

- Qual é o papel da tecnologia de retenção de calor nos secadores túnel?

- Por que o controle de umidade é importante em secadores túnel?

- Como o monitoramento inteligente do consumo de energia beneficia as operações de secadores túnel?