Компания индустрия трафаретной печати продолжает развиваться благодаря передовым технологиям и точному оборудованию, что делает выбор подходящего станка для натяжки сетки более важным, чем когда-либо, в 2025 году. Профессиональные специалисты по трафаретной печати, управляющие как небольшими студиями, так и крупными коммерческими предприятиями, понимают, что стабильное натяжение и идеальное выравнивание сетки напрямую влияют на качество печати и эффективность производства. Высококачественный станок для натяжки сетки служит основой успешных операций трафаретной печати, обеспечивая, что каждая рама соответствует строгим стандартам, необходимым для профессионального результата. Инвестиции в премиальное оборудование для натяжки окупаются сокращением отходов, повышением точности приводки и улучшением общего качества печати, требуемого клиентами.

Основные характеристики современного оборудования для натяжки сеток

Механизмы точного натяжения

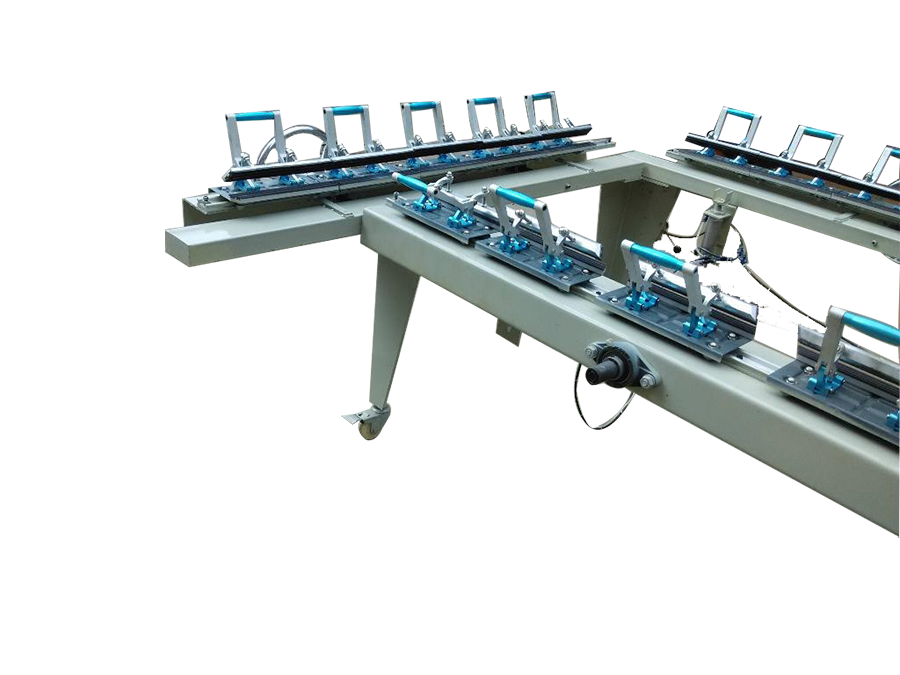

Современное оборудование для натяжки сеток оснащено сложными системами натяжения, которые обеспечивают стабильные и воспроизводимые результаты на различных размерах рам. Самые передовые модели оснащены цифровыми измерителями натяжения, отображающими показания в реальном времени, что позволяет операторам точно выставлять требуемое натяжение для разных типов сеток и количества нитей. Пневматические системы натяжения обеспечивают более высокий уровень контроля по сравнению с ручными аналогами, плавно и постепенно прикладывая усилие, предотвращая повреждение сетки. Эти точные механизмы гарантируют, что каждая сетка достигает оптимального уровня натяжения, которое обычно составляет от 15 до 25 Ньютонов на сантиметр в зависимости от характеристик сетки и целевого применения.

Интеграция сервоуправляемых растяжных рычагов представляет собой последнее достижение в технологии точного натяжения. Эти системы могут хранить несколько профилей натяжения для различных типов сетки и автоматически корректировать параметры в зависимости от выбранной программы. Такой уровень автоматизации снижает вероятность ошибок оператора и обеспечивает стабильные результаты независимо от уровня квалификации или опыта. Профессиональные предприятия, использующие эти передовые системы, отмечают значительное улучшение однородности натяжения сетки и сокращение времени на подготовку между различными заданиями.

Совместимость с рамами и универсальность

Ведущее оборудование для натяжки экранов поддерживает широкий диапазон размеров и конфигураций рам, от малых форматов размером 8x10 дюймов до крупных промышленных рам более 40x60 дюймов. Модульные зажимные системы позволяют операторам быстро перенастраивать станок под различные размеры рам без длительных процедур настройки. Универсальные адаптеры рам обеспечивают совместимость как с алюминиевыми, так и с деревянными типами рам, обеспечивая гибкость для предприятий, работающих с разнообразными требованиями клиентов. Возможность обработки различных толщин и профилей рам делает эти станки ценными инвестициями для растущего бизнеса.

В передовых моделях используются быстросменные держатели рам, которые значительно сокращают время настройки при переходе между рамами разных размеров. Эти системы часто включают цветовые указатели позиционирования и цифровые дисплеи, показывающие размеры рам и рекомендуемые настройки. Универсальность распространяется и на совместимость с сетками: оборудование высшего класса работает как с грубой сеткой, используемой для текстильной печати, так и с ультратонкой сеткой, необходимой для электроники и прецизионных применений.

Лучшие коммерческие решения для натяжения сит

Пневматические системы натяжения сит

Пневматические системы натяжения сит являются эталоном для коммерческих операций трафаретной печати, обеспечивая беспрецедентную точность и стабильность натяжения сетки. Эти системы используют сжатый воздух для приведения в действие механизмов натяжения, обеспечивая плавное и контролируемое приложение натяжения, что предотвращает рывки или неравномерное распределение напряжений. Пневматический подход позволяет точно регулировать давление с помощью цифровых элементов управления, что даёт возможность операторам достигать точных параметров натяжения для различных типов сеток и применений. Большинство коммерческих предприятий отдают предпочтение пневматическим системам благодаря их надёжности, простоте эксплуатации и способности поддерживать постоянное натяжение в ходе крупносерийного производства.

Последние пневматические модели оснащены передовыми системами обратной связи, которые в режиме реального времени контролируют натяжение и автоматически регулируют давление для поддержания оптимального уровня на протяжении всего процесса натяжения. Эти системы часто имеют несколько зон давления, что позволяет дифференцированно регулировать натяжение с учетом неровностей рамы или вариаций сетки. Профессиональные пользователи отмечают, что пневматические системы снижают расход сетки до 30% по сравнению с ручными методами натяжения, а также улучшают общее качество и срок службы сит.

Гидравлическое оборудование для натяжения сит

Гидравлическое оборудование для натяжения сеток обеспечивает исключительную мощность и точность в требовательных приложениях, где необходимы высокие уровни натяжения или используется сложные материалы сетки. Эти системы используют гидравлические цилиндры для создания постоянного и мощного усилия натяжения, что делает их идеальными для широкоформатных сит и тяжелых типов сеток. Гидравлический метод особенно эффективен в приложениях, где требуется максимальный уровень натяжения, например, в промышленной трафаретной печати или специализированных технических задачах. Плавная работа гидравлических систем обеспечивает равномерное распределение натяжения по всей поверхности сетки, предотвращая локальные концентрации напряжений, которые могут привести к преждевременному повреждению.

Современное гидравлическое оборудование для натяжения оснащено пропорциональными клапанными системами, обеспечивающими бесступенчатую регулировку усилия и скорости натяжения. Такой уровень контроля позволяет операторам разрабатывать индивидуальные режимы натяжения для различных типов сетки и конфигураций рам. Прочная конструкция гидравлических систем делает их пригодными для непрерывной работы в условиях высокой производительности, где надежность и стабильность работы имеют первостепенное значение.

Ручные и автоматизированные методы натяжения сит

Традиционные ручные методы натяжения

Ручное натяжение сетки остается актуальным для небольших студий, специализированных применений и ситуаций, когда ограниченный бюджет ограничивает варианты оборудования. Традиционные ручные методы зависят от мастерства и опыта оператора для достижения нужного уровня натяжения, при этом используются простые инструменты, такие как плоскогубцы для натяжения и измерители натяжения. Хотя ручное натяжение требует больше времени и физических усилий, опытные операторы могут достигать отличных результатов при правильной технике и использовании качественных инструментов. Ручной подход обеспечивает максимальную гибкость при работе с нестандартными размерами рам или в специализированных задачах, которые могут быть несовместимы с автоматизированным оборудованием.

Ключ к успешному ручному натяжению заключается в понимании поведения сетки и разработке постоянных методов приложения натяжения. Опытные операторы учатся распознавать визуальные и тактильные сигналы, указывающие на правильный уровень натяжения, хотя для выработки этого навыка требуется значительная практика. Ручное натяжение также позволяет вносить немедленные корректировки в процессе, обеспечивая уровень ручного контроля, который некоторые мастера предпочитают при выполнении специализированных работ или разработке прототипов.

Преимущества автоматизированных систем натяжения

Автоматизированные системы натяжки сеток обеспечивают стабильные результаты независимо от уровня квалификации оператора, что делает их незаменимыми на предприятиях с большим количеством операторов или высокой текучестью кадров. Эти системы устраняют человеческие ошибки при измерении и применении натяжения, обеспечивая соответствие каждой сетки точным техническим требованиям. Воспроизводимость результатов в автоматизированных системах особенно важна при крупносерийном производстве, где согласованность параметров между сетками напрямую влияет на качество конечного продукта. Экономия времени представляет собой ещё одно существенное преимущество: автоматизированные системы, как правило, выполняют процесс натяжки в 3–5 раз быстрее, чем ручные методы.

Возможности регистрации данных современных автоматизированных систем обеспечивают ценные сведения о производстве и документирование контроля качества. Эти системы могут отслеживать уровни натяжения, продолжительность растяжения и другие параметры для каждого сита, создавая постоянную запись, которая поддерживает программы обеспечения качества. Продвинутые модели могут даже обнаруживать дефекты или неоднородности сетки в процессе растяжения, оповещая операторов о потенциальных проблемах до того, как они повлияют на качество производства.

Отраслевые требования к натяжению сит

Текстильная Трафаретная печать Применения

Приложения трафаретной печати на текстиле обычно требуют умеренного уровня натяжения, который обеспечивает баланс между качеством печати и долговечностью сетки при длительных производственных циклах. Натяжное устройство для экранов, используемое в текстильных приложениях, должно обеспечивать частую замену сеток в зависимости от различных типов чернил и тканевых основ. Там, где работают с крупноформатными экранами, чтобы максимизировать производительность, требуется оборудование для натяжения, способное обрабатывать рамы размером до 60 дюймов и более. Требования к натяжению в текстильных приложениях обычно находятся в диапазоне от 15 до 20 Ньютонов на сантиметр, в зависимости от количества ячеек сетки и типа ткани, подлежащей печати.

Требования к долговечности трафаретных сеток особенно высоки из-за абразивного характера текстильных чернил и большого количества оттисков, типичного для производства текстиля. Оборудование для натяжения сеток в текстильной промышленности должно обеспечивать постоянное натяжение, сохраняющее точность позиционирования сетки в течение длительных тиражей. Многие текстильные предприятия инвестируют в несколько станций натяжения, чтобы поддерживать непрерывное производство во время подготовки или повторного натяжения сеток.

Электроника и прецизионная печать

В производстве электроники и приложениях точной печати требуются самые высокие показатели стабильности натяжения сетки и точности привязки. Эти приложения часто используют сверхмелкие сетки с количеством нитей более 400 на дюйм, что требует применения специализированных методов натяжения для предотвращения повреждения сетки в процессе натяжения. Оборудование для натяжения сеток, используемое в прецизионных приложениях, должно обеспечивать чрезвычайно стабильное и равномерное распределение натяжения, чтобы достичь жёстких допусков привязки, необходимых для многослойных печатных плат и электронных компонентов. Уровень натяжения в прецизионных приложениях обычно составляет от 20 до 25 Ньютонов на сантиметр и выше.

Требования к чистоте в электронных приложениях также влияют на выбор оборудования для натяжки, причем многие предприятия выбирают системы, которые минимизируют риски загрязнения во время подготовки сит. Автоматические системы натяжки особенно ценны в прецизионных приложениях, поскольку они устраняют переменные, возникающие при ручной обработке, и обеспечивают документированные записи натяжения, необходимые для сертификации качества.

Обслуживание и оптимизация натяжителей сит

Регулярные процедуры обслуживания

Правильное обслуживание оборудования для натяжки сеток обеспечивает стабильную производительность и продлевает срок службы оборудования, сохраняя необходимую точность для профессиональных операций трафаретной печати. Ежедневные процедуры технического обслуживания должны включать очистку всех контактных поверхностей, проверку уровней пневматической или гидравлической жидкости, а также проверку калибровки систем измерения натяжения. Еженедельное обслуживание, как правило, включает более тщательную очистку всех компонентов, смазку движущихся частей в соответствии с техническими требованиями производителя и осмотр изнашивающихся деталей, таких как зажимы и механизмы натяжения. Месячные процедуры технического обслуживания часто включают повторную калибровку систем измерения натяжения и замену расходуемых компонентов.

Важность поддержания чистоты оборудования для натяжки нельзя переоценить, поскольку загрязнения могут переноситься на поверхность сетки и ухудшать качество последующей печати. Регулярная очистка с использованием подходящих растворителей удаляет остатки чернил, клеевые отложения и другие загрязнения, которые могут накапливаться в процессе нормальной эксплуатации. Правильная смазка механических компонентов предотвращает преждевременный износ и обеспечивает плавную работу механизмов натяжения.

Стратегии оптимизации производительности

Оптимизация работы оборудования для натяжения сетки включает тонкую настройку рабочих параметров для достижения наилучших результатов в конкретных приложениях и с определёнными типами сетки. Контроль температуры играет ключевую роль в обеспечении стабильности процесса натяжения, поскольку материалы сетки проявляют различные характеристики натяжения при разных температурах. Многие предприятия используют системы климат-контроля для поддержания стабильной температуры в зонах натяжения, что гарантирует постоянное качество независимо от сезонных колебаний. Контроль влажности также имеет важное значение, поскольку избыточная влага может влиять на натяжение сетки и эффективность клеевых составов.

Разработка стандартизированных процедур натяжения для различных типов сеток и областей применения помогает обеспечить стабильные результаты при работе нескольких операторов и в разных сменах. Эти процедуры должны определять уровни натяжения, скорости натяжения и время выдержки для оптимальной производительности сетки. Регулярный контроль показателей работы посредством измерений натяжения и оценки качества печати позволяет получать обратную связь для постоянного совершенствования процедур натяжения и настроек оборудования.

Анализ затрат и возврат на инвестиции

Первоначальные капитальные вложения

Первоначальные инвестиции в профессиональное оборудование для натяжки экранов значительно варьируются в зависимости от уровня автоматизации, размера и требований к точности. Системы ручной натяжки начального уровня, подходящие для небольших студий, как правило, стоят от 2000 до 8000 долларов США, в то время как полуавтоматические пневматические системы для средних предприятий обходятся в сумму от 15 000 до 35 000 долларов США. Высококлассные автоматизированные системы натяжки с расширенными функциями и возможностью обработки крупноформатных полотен могут стоить от 50 000 до 150 000 долларов США и более. При принятии решения об инвестициях следует учитывать не только первоначальную стоимость, но и долгосрочные выгоды в виде повышения производительности, улучшения качества и экономии на рабочей силе.

Финансовые опции доступны у большинства производителей оборудования, что позволяет предприятиям распределить затраты на приобретение на несколько лет и при этом сразу повысить производительность и качество. Аренда может быть особенно привлекательной для растущих компаний, которым необходимо сохранять капитал для других инвестиций, продолжая использовать новейшие технологии растяжки. Налоговые преимущества от покупки или аренды оборудования могут значительно снизить фактическую стоимость профессионального оборудования для растяжки.

Преимущества в производительности и качестве

Профессиональное оборудование для натяжки сит обеспечивает ощутимую отдачу за счёт повышенной производительности, сокращения отходов и улучшения качества печати, позволяющего устанавливать более высокие цены. Автоматизированные системы натяжки, как правило, сокращают время подготовки сит на 60–80 % по сравнению с ручными методами, что позволяет предприятиям обрабатывать больше сит при тех же трудозатратах. Единообразие натяжки с использованием профессионального оборудования снижает расход сетки, устраняя сита, не соответствующие требованиям по натяжению; многие предприятия сообщают о сокращении отходов на 25–40 % после модернизации своих возможностей натяжки.

Улучшение качества за счет использования профессионального оборудования для натяжки позволяет предприятиям принимать более сложные заказы и устанавливать повышенные тарифы за превосходные результаты. Повышенная точность приводки и стабильность печати, достигаемые при правильном натяжении сит, часто оправдывают повышение тарифов на 15–25% для работ высокой точности. Повышение удовлетворенности клиентов благодаря стабильному качеству также способствует росту числа повторных заказов и рекомендаций, обеспечивая постоянный рост выручки, который продолжается задолго после первоначальных инвестиций в оборудование.

Часто задаваемые вопросы

Какой уровень натяжения следует использовать для различных количеств ячеек сетки?

Требования к натяжению сетки зависят от количества нитей и области применения: при более низкой плотности сетки обычно требуется 15–18 Ньютонов на сантиметр для текстильной печати, а при более высокой плотности — 20–25 Ньютонов на сантиметр для точных работ. Тонкие сетки с плотностью выше 300 нитей на дюйм зачастую требуют специальных методов натяжения, чтобы предотвратить повреждение во время растягивания. Оптимальное натяжение также зависит от конкретного материала сетки, поскольку сетки из полиэстера и нейлона обладают разными характеристиками, влияющими на требования к натяжению.

Как часто следует повторно натягивать сита в ходе производства?

Натяжение сетки естественным образом снижается в процессе использования из-за релаксации сетчатого полотна и напряжений при печати, что обычно требует контроля после каждых 500–1000 оттисков в критически важных применениях. Ситовые ткани для текстиля могут сохранять достаточное натяжение в течение 2000–5000 оттисков, тогда как в экранах для точной электроники может потребоваться проверка уже после 200–500 оттисков. Регулярный контроль натяжения с помощью калиброванного прибора помогает определить оптимальный график повторного натяжения для конкретных применений и типов сеток.

Могут ли автоматизированные системы натяжения работать со всеми типами и размерами рам?

Большинство современных автоматизированных систем натяжки обеспечивают отличную универсальность благодаря регулируемым зажимным системам и модульным держателям рам, позволяющим работать с размерами рам от малого формата до 40x60 дюймов и больше. Однако нестандартные конфигурации рам или чрезвычайно крупные форматы могут потребовать специализированного оборудования или индивидуальных доработок. Важно проверить совместимость рам с оборудованием у производителя перед принятием решения о покупке, особенно для предприятий, работающих с нестандартными размерами рам.

Какое обслуживание требуется для гидравлических систем натяжки?

Гидравлические системы растяжения требуют регулярной проверки уровня жидкости, замены фильтров каждые 6–12 месяцев и ежегодного технического обслуживания гидравлической системы для поддержания оптимальной производительности. Ежедневное обслуживание включает проверку на наличие утечек жидкости и правильную работу всех элементов управления и систем безопасности. Гидравлическую жидкость следует менять в соответствии с рекомендациями производителя, как правило, каждые 2–3 года или после определённого количества моточасов. Правильное техническое обслуживание обеспечивает надёжную работу и предотвращает дорогостоящие простои из-за отказов гидравлической системы.

Содержание

- Основные характеристики современного оборудования для натяжки сеток

- Лучшие коммерческие решения для натяжения сит

- Ручные и автоматизированные методы натяжения сит

- Отраслевые требования к натяжению сит

- Обслуживание и оптимизация натяжителей сит

- Анализ затрат и возврат на инвестиции

- Часто задаваемые вопросы