The ekran baskı endüstrisi gelişmiş teknoloji ve hassas ekipmanlarla birlikte gelişmeye devam ediyor ve 2025 yılında doğru ekran germe makinesinin seçilmesi her zamankinden daha kritik hale geliyor. Profesyonel ekran baskı uzmanları, küçük stüdyolar veya büyük ölçekli ticari tesislerde çalışıyor olmalarına bakılmaksızın, tutarlı gerginlik ve mükemmel örgü hizalamasının doğrudan baskı kalitesini ve üretim verimliliğini etkilediğinin farkındadır. Yüksek kaliteli bir ekran germe makinesi, her çerçevenin profesyonel çıktı için gerekli yüksek standartları karşılamasını sağlayarak başarılı ekran baskı operasyonlarının temelini oluşturur. Üst düzey germe ekipmanına yapılan yatırım, atık miktarında azalma, kayıt doğruluğunun artması ve müşterilerin talep ettiği genel baskı kalitesinde iyileşme ile karşılığını bulur.

Modern Folyo Germe Ekipmanlarının Temel Özellikleri

Hassas Gerginlik Mekanizmaları

Modern ekran germe ekipmanları, farklı çerçeve boyutlarında tutarlı ve tekrarlanabilir sonuçlar sağlayan gelişmiş gerilme sistemleri içerir. En gelişmiş modeller, farklı örgü türleri ve tel sayıları için hassas gerilme değerlerinin elde edilmesini sağlayan operatörlere gerçek zamanlı ölçümleri gösteren dijital gerilme ölçerlerle donatılmıştır. Pnömatik germe sistemleri, elle yapılan alternatiflere kıyasla üstün kontrol imkanı sunar ve ağın zarar görmesini önleyen düzgün ve kademeli bir gerilme uygulaması sağlar. Bu hassas mekanizmalar, her ekranın genellikle 15 ila 25 Newton/cm aralığında olan, örgü özelliklerine ve kullanım amacına göre değişen optimal gerilme seviyelerine ulaşmasını sağlar.

Servo kontrollü gerdirme kollarının entegrasyonu, hassas gerilim teknolojisindeki en son gelişmeyi temsil eder. Bu sistemler farklı örgü tipleri için birden fazla gerilim profili saklayabilir ve seçilen programa göre parametreleri otomatik olarak ayarlar. Bu düzeyde otomasyon, operatör hatasını azaltır ve beceri seviyesine veya deneyime bakılmaksızın tutarlı sonuçlar elde edilmesini sağlar. Bu gelişmiş sistemleri kullanan profesyonel tesisler, ekran tutarlılığında önemli iyileşmeler ve farklı işler arasında kurulum sürelerinde azalmalar bildirmektedir.

Çerçeve Uyumluluğu ve Çok Yönlülük

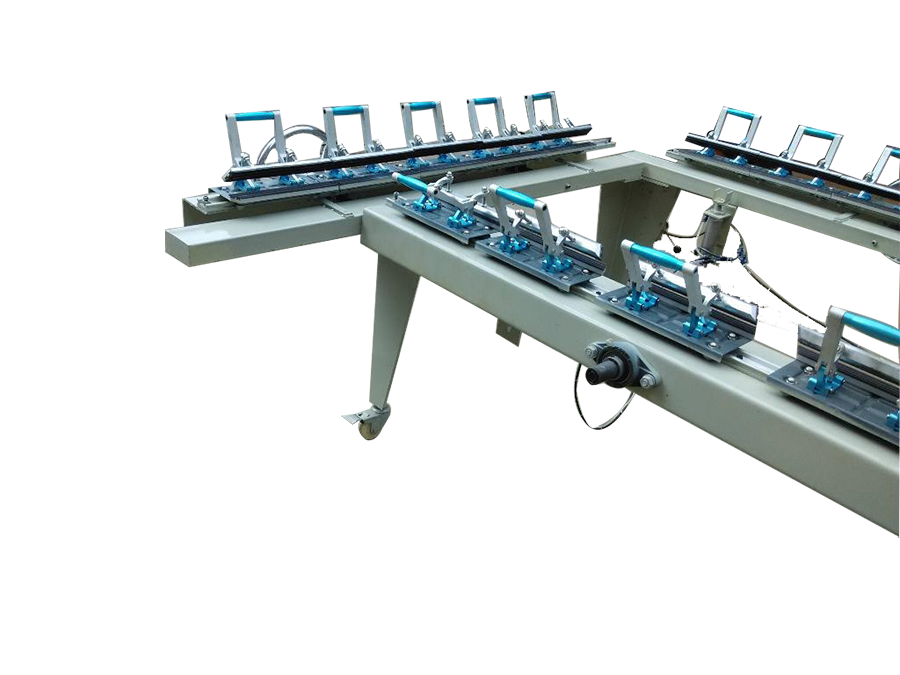

Önde gelen çerçeve germe ekipmanları, 8x10 inç ölçülerindeki küçük formatlı çerçevelerden 40x60 inçin üzerindeki büyük endüstriyel çerçevelere kadar geniş bir çerçeve boyutu ve yapılandırmasını destekler. Modüler kelepçe sistemleri, operatörlerin farklı çerçeve boyutları için germe aparatını uzun süreli kurulum işlemleri olmadan hızlıca yeniden yapılandırmalarına olanak tanır. Evrensel çerçeve adaptörleri, alüminyum ve ahşap çerçeve tipleriyle uyumluluğu sağlar ve çeşitli müşteri ihtiyaçlarıyla çalışan tesisler için esneklik sunar. Farklı çerçeve kalınlıklarını ve profillerini işleme yeteneği, bu makineleri büyüyen işletmeler için değerli yatırımlar haline getirir.

Gelişmiş modeller, farklı çerçeve boyutları arasında kurulum süresini önemli ölçüde azaltan hızlı değişim çerçevesi tutucularına sahiptir. Bu sistemler genellikle çerçeve boyutlarını ve önerilen ayarları gösteren renk kodlu konumlandırma kılavuzları ve dijital ekranlar içerir. Uygunluk, tekstil baskıda kullanılan kaba örgülerden elektronik ve hassas uygulamalar için gereken ultra ince örgülere kadar uzanır.

En İyi Ticari Ekran Germe Çözümleri

Pnömatik Ekran Germe Sistemleri

Pnömatik ekran gerdirme sistemleri, mesh gerginliğinde eşsiz bir hassasiyet ve tutarlılık sunan ticari ekran baskı işlemlerinin altın standardını temsil eder. Bu sistemler, aniden sarsılmayı veya düzensiz stres dağılımını önlemek için düzgün ve kontrollü bir gerginlik uygulaması sağlayan, gerdirme mekanizmalarını çalıştırmak üzere sıkıştırılmış hava kullanır. Pnömatik yaklaşım, dijital kontroller aracılığıyla hassas basınç ayarlamasına olanak tanır ve operatörlerin farklı mesh türleri ve uygulamalar için tam gerginlik değerlerine ulaşmasını sağlar. Çoğu ticari tesis, büyük üretim miktarları boyunca tutarlı gerginliği koruyabilme, güvenilirlik ve kullanım kolaylığı nedeniyle pnömatik sistemleri tercih eder.

En yeni pnömatik modeller, gerilim işleminin tamamında optimal seviyelerin korunmasını sağlayan, gerilimi gerçek zamanlı olarak izleyen ve otomatik olarak basınç ayarı yapan gelişmiş geri bildirim sistemlerini içerir. Bu sistemler genellikle çoklu basınç bölgelerine sahiptir ve çerçeve düzensizliklerini veya örgü farklılıklarını telafi edecek şekilde diferansiyel gerilme imkanı sunar. Profesyonel kullanıcılar, pnömatik sistemlerin manuel gerdirme yöntemlerine kıyasla ağ atımını %30'a varan oranlarda azalttığını, aynı zamanda ekran kalitesini ve ömrünü de artırdığını bildirmektedir.

Hidrolik Ekran Germe Ekipmanı

Hidrolik ekran germe ekipmanı, yüksek gerginlik seviyeleri gerektiren veya zorlu örgü malzemeleriyle çalışan uygulamalar için olağanüstü güç ve hassasiyet sunar. Bu sistemler, büyük formatlı ekranlar ve ağır hizmet tipi örgü uygulamaları için ideal olan, hidrolik silindirleri kullanarak tutarlı ve güçlü bir germe kuvveti sağlar. Hidrolik yöntem, endüstriyel şerit baskı veya özel teknik uygulamalar gibi maksimum gerginlik seviyelerinin gerektiği uygulamalarda üstün performans gösterir. Hidrolik sistemlerin sorunsuz çalışması, tüm örgü yüzeyine eşit gerginlik dağılımını sağlayarak erken başarısızlığa neden olabilecek yerel stres yoğunlaşmasını önler.

Modern hidrolik germe ekipmanları, germe kuvveti ve hızının sonsuz ayarlanmasını sağlayan orantılı valf kontrollerini içerir. Bu düzeyde kontrol, operatörlerin farklı örgü türleri ve çerçeve konfigürasyonları için özel germe profilleri geliştirmesine olanak tanır. Hidrolik sistemlerin sağlam yapısı, güvenilirlik ve tutarlı performansın öncelikli olduğu yüksek hacimli üretim ortamlarında sürekli kullanım için uygun hale getirir.

Manuel ve Otomatik Ekran Germe Yöntemleri

Geleneksel Manuel Germe Teknikleri

Manuel ekran germe, küçük stüdyolar, özel uygulamalar ve bütçe kısıtlamalarının ekipman seçeneklerini sınırladığı durumlar için hâlâ geçerlidir. Geleneksel manuel yöntemler, basit araçlar kullanarak operatörün becerisine ve deneyimine bağlı olarak doğru gerginlik seviyelerinin elde edilmesine dayanır; bunlara örnek olarak germe pensi ve gerginlik ölçerler verilebilir. Manuel germe işlemi daha fazla zaman ve fiziksel çaba gerektirse de, deneyimli operatörler doğru teknikleri ve kaliteli araçları kullanarak mükemmel sonuçlar elde edebilir. Manuel yöntem, otomatik ekipmanlarla uyumlu olmayabilecek alışılmadık çerçeve boyutları veya özel uygulamalar için maksimum esneklik sunar.

Başarılı manuel germe işleminin anahtarı, örgü davranışını anlamak ve gerilim uygulaması için tutarlı teknikler geliştirmektir. Deneyimli operatörler, doğru gerilim seviyelerini gösteren görsel ve dokunsal ipuçlarını tanımayı öğrenir, ancak bu becerinin gelişmesi önemli ölçüde pratik gerektirir. Manuel germe işlemi ayrıca süreç boyunca anında ayarlamalar ve düzeltmeler yapılmasına olanak tanır ve özel işler veya prototip geliştirme için bazı uzmanların tercih ettiği elle kontrol imkanı sunar.

Otomatik Germe Sistemlerinin Avantajları

Otomatik ekran germe sistemleri, operatörün beceri seviyesine bakılmaksızın tutarlı sonuçlar verir ve bu nedenle birden fazla operatöre sahip ya da iş gücü devir hızı yüksek olan tesisler için vazgeçilmezdir. Bu sistemler, gerginlik ölçümü ve uygulamasındaki insan hatasını ortadan kaldırarak her ekranın tam olarak belirlenen spesifikasyonlara uymasını sağlar. Otomatik sistemlerin tekrarlanabilirliği, ekranlar arası tutarlılığın son ürün kalitesini doğrudan etkilediği büyük ölçekli üretimlerde özellikle önemlidir. Zaman tasarrufu ise otomatik sistemlerin bir diğer önemli avantajıdır ve genellikle elle yapılan yöntemlere kıyasla ekran germe sürecini 3-5 kat daha hızlı tamamlar.

Modern otomatik sistemlerin veri kaydı özellikleri, değerli üretim içgörüsü ve kalite kontrol belgelendirmesi sağlar. Bu sistemler, her bir ızgaranın gerilme seviyelerini, uzama sürelerini ve diğer parametrelerini izleyerek kalite güvence programlarını destekleyen kalıcı bir kayıt oluşturabilir. İleri modeller, üretimin kalitesini etkilemeden önce operatörlere potansiyel sorunları bildirmek üzere uzama süreci sırasında ızgara kusurlarını veya düzensizlikleri bile tespit edebilir.

Sektöre Özel Ekran Gerdirme Gereksinimleri

Tekstil Ekran Baskısı Uygulamalar

Tekstil ekran baskısı uygulamaları, uzun süreli üretim süreçleri için baskı kalitesi ile örgü dayanıklılığı arasında denge sağlayan orta düzeyde gerginlik seviyeleri gerektirir. Tekstil uygulamalarında kullanılan elek germe cihazı, farklı mürekkep türleri ve kumaş alt tabakaları için gereken sık değişimli örüntülere uyum sağlayabilmelidir. Tekstil baskı makinesi operatörleri genellikle üretimi maksimize etmek amacıyla daha büyük ebatlarda elek kullanırlar ve bu nedenle 60 inç veya daha büyük çerçeveleri taşıyabilen germe ekipmanları gereklidir. Tekstil uygulamalararı için gerginlik değerleri genellikle 15-20 Newton/cm aralığında değişir ve kullanılacak örgü sayısına ve basılan kumaş türüne bağlıdır.

Tekstil ekranların dayanıklılık gereksinimleri, tekstil mürekkeplerinin aşındırıcı yapısı ve tekstil üretiminde tipik olan yüksek baskı sayıları nedeniyle özellikle zorlayıcıdır. Tekstil uygulamaları için kullanılan ekrana germe ekipmanları, uzun süreli baskı süreçleri boyunca ekran hizalamasını koruyacak şekilde tutarlı bir gerginlik sağlamalıdır. Birçok tekstil tesisi, ekranlar hazırlanırken veya yeniden gerdirilirken sürekli üretimi sürdürebilmek amacıyla birden fazla germe istasyonuna yatırım yapar.

Elektronik ve Hassas Baskı

Elektronik üretim ve hassas baskı uygulamaları, ekran gerginliği tutarlılığı ve yerleştirme doğruluğu açısından en yüksek seviyeleri gerektirir. Bu tür uygulamalar genellikle inç başına 400'ün üzerinde tel sayısına sahip çok ince gözenekli fileleri kullanır ve gerilim sırasında file hasarını önlemek için özel gerdirme teknikleri gerekir. Hassas uygulamalarda kullanılan fream gerdirme ekipmanları, çok katmanlı devre kartları ve elektronik bileşenler için gereken dar yerleştirme toleranslarını elde edebilmek adına son derece kararlı ve eşit dağılmış bir gerginlik sağlamalıdır. Hassas uygulamalar için gerginlik seviyeleri tipik olarak 20-25 Newton/cm veya daha üzerindedir.

Elektronik uygulamalar için temizlik gereksinimleri, ekran hazırlama sırasında kontaminasyon riskini en aza indiren sistemleri tercih eden birçok tesisin de etkisiyle gerdirme ekipmanı seçimini etkiler. Otomatik gerdirme sistemleri, özellikle manuel işlemelerden kaynaklanan değişkenlikleri ortadan kaldırarak ve kalite sertifikasyonları için gerekli olan belgelendirilmiş gerginlik kayıtlarını sağladığından dolayı hassas uygulamalarda büyük değer taşır.

Ekran Gerdirici Bakımı ve Optimizasyonu

Düzenli bakım prosedürleri

Ekran germe ekipmanının uygun bakımı, tutarlı performansı sağlar ve profesyonel ekran baskı işlemlerinde gereken hassasiyeti korurken ekipmanın ömrünü uzatır. Günlük bakım rutinleri, tüm temas yüzeylerinin temizlenmesini, pnömatik veya hidrolik sıvı seviyelerinin kontrol edilmesini ve gerginlik ölçüm sistemlerinin kalibrasyonunun doğrulanmasını içermelidir. Haftalık bakım genellikle tüm bileşenlerin daha kapsamlı temizlenmesini, üretici spesifikasyonlarına göre hareketli parçaların yağlanmasını ve kelepçeler ve gerdirme mekanizmaları gibi aşınma parçalarının muayenesini içerir. Aylık bakım prosedürleri ise genellikle gerginlik ölçüm sistemlerinin yeniden kalibre edilmesini ve tüketilen bileşenlerin değiştirilmesini kapsar.

Temiz germe ekipmanının korunmasının önemi, kontaminasyonun örgü yüzeylerine geçebileceği ve ardından gelen baskı kalitesini etkileyebileceğinden dolayı fazla vurgulanamaz. Düzenli olarak uygun çözücülerle temizlik, normal kullanım sırasında birikebilecek mürekkep artıklarını, yapışkan birikintilerini ve diğer kirleticileri ortadan kaldırır. Mekanik bileşenlerin uygun şekilde yağlanması, erken aşınmayı önler ve gerdirme mekanizmalarının sorunsuz çalışmasını sağlar.

Performans İyileştirme Stratejileri

Ekran germe ekipmanının performansını optimize etmek, belirli uygulamalar ve örgü tipleri için mümkün olan en iyi sonuçları elde etmek amacıyla operasyonel parametrelerin hassas ayarlanmasını içerir. Örgü malzemeleri farklı sıcaklıklarda farklı gerginlik özelliklerine sahip olduğundan, sıcaklık kontrolü germede tutarlılık açısından kritik bir rol oynar. Birçok tesis, mevsimsel değişikliklere rağmen tutarlı sonuçlar sağlamak için germe alanlarında sabit sıcaklıkların korunmasını sağlayan iklimlendirme sistemleri uygular. Aşırı nem, örgü gerginliğini ve yapıştırıcı performansını etkileyebileceğinden, nem kontrolü de aynı derecede önemlidir.

Farklı örgü türleri ve uygulamalar için standartlaştırılmış gerdirme prosedürlerinin geliştirilmesi, farklı operatörler ve üretim vardiyaları arasında tutarlı sonuçların elde edilmesini sağlar. Bu prosedürler, optimum örgü performansı için gerekli gerilme seviyelerini, gerdirme hızlarını ve bekleme sürelerini belirtmelidir. Gerilme ölçümleri ve baskı kalitesi değerlendirmeleri aracılığıyla yapılan düzenli performans izleme, gerdirme prosedürlerinin ve ekipman ayarlarının sürekli iyileştirilmesi için geri bildirim sağlar.

Maliyet Analizi ve Yatırım Getirisi

İlk Ekipman Yatırımı

Profesyonel ekran germe ekipmanına yapılan başlangıç yatırımı, otomasyon seviyesine, boyut kapasitesine ve hassasiyet gereksinimlerine göre önemli ölçüde değişiklik gösterir. Küçük stüdyolar için uygun olan giriş seviyesi manuel germe sistemleri genellikle 2.000 ile 8.000 ABD doları arasında, orta ölçekli işletmeler için yarı otomatik pnömatik sistemler ise 15.000 ile 35.000 ABD doları aralığında yer alır. İleri düzey özelliklere ve büyük formata uygun yüksek kaliteli otomatik germe sistemleri 50.000 ile 150.000 ABD doları veya daha fazlasına mal olabilir. Yatırım kararı yalnızca ilk maliyeti değil, aynı zamanda uzun vadeli verimlilik kazançlarını, kalite iyileştirmelerini ve iş gücü tasarruflarını da göz önünde bulundurmalıdır.

Çoğu ekipman üreticisi finansman seçenekleri sunmaktadır ve tesislerin yatırım maliyetini birkaç yıla yayarak hemen artan verimlilikten ve kaliteden faydalanmasını sağlar. Gelişmekte olan işletmeler için sermayeyi diğer yatırımlar için korurken yine de en yeni gerdirme teknolojisine erişmek isteyen firmalar için kiralama anlaşmaları özellikle cazip olabilir. Profesyonel gerdirme ekipmanlarının satın alınmasının veya kiralanmasının vergi avantajları, etkin maliyeti önemli ölçüde düşürebilir.

Verimlilik ve Kalite Avantajları

Profesyonel ekran germe ekipmanları, artan verimlilik, azaltılmış israf ve prim fiyatlandırma sağlayacak şekilde geliştirilmiş baskı kalitesi aracılığıyla ölçülebilir getiri sunar. Otomatik germe sistemleri genellikle elle yapılan yöntemlere kıyasla ekran hazırlama süresini %60-80 oranında azaltır ve tesislerin aynı iş gücü kaynaklarıyla daha fazla ekran işlemesine olanak tanır. Profesyonel germe ekipmanlarının tutarlılığı, gerilim spesifikasyonlarını karşılayamayan ekranların ortadan kaldırılmasıyla örgü israfını azaltır ve birçok tesis, germe kapasitelerini yükselttikten sonra %25-40 oranında israf azalması bildirir.

Profesyonel germe ekipmanlarından elde edilen kalite iyileştirmeleri, tesislerin daha fazla talep oluşturan işleri kabul etmesine ve üstün sonuçlar için primli oranlar talep etmesine olanak tanır. Doğru şekilde gerilmiş ızgaralarla elde edilen gelişmiş kayıt doğruluğu ve baskı tutarlılığı, genellikle hassas çalışmalarda %15-25 oranında fiyat artışı yapmayı haklı gösterir. Tutarlı kaliteden kaynaklanan müşteri memnuniyetindeki artış, aynı zamanda tekrar eden iş hacmi ve referansları artırarak, başlangıçtaki ekipman yatırımı sonrasında uzun süre devam eden gelir avantajları sağlar.

SSS

Farklı örgü sayım seviyeleri için hangi gerilim düzeyini kullanmalıyım?

Örgü gerginliği gereksinimleri, iplik sayısına ve uygulamaya göre değişir; tekstil baskılarında genellikle daha düşük örgü sayıları için santimetreye 15-18 Newton, hassas işlerde ise daha yüksek örgü sayıları için santimetreye 20-25 Newton gerginlik gereklidir. İnç başına 300'den fazla iplik içeren ince örgüler, gerdirme sırasında hasar oluşmasını önlemek için özel gerginleştirme teknikleri gerektirir. Optimal gerginlik ayrıca polyester ve naylon örgülerin farklı özelliklere sahip olması gibi spesifik örgü malzemesine de bağlıdır.

Ekranlar üretim sırasında ne sıklıkla yeniden gerilmelidir?

Kritik uygulamalarda genellikle her 500-1000 baskıdan sonra izleme gerektiği için, kullanım sırasında örgü gevşemesi ve baskı stresi nedeniyle ekran gerginliği doğal olarak azalır. Tekstil ekranlar 2000-5000 baskı boyunca yeterli gerginliği koruyabilirken, hassas elektronik ekranlara sadece 200-500 baskından sonra müdahale gerekebilir. Kalibre edilmiş bir ölçüm cihazı ile düzenli gerginlik izlemesi, belirli uygulamalar ve örgü tipleri için optimal yeniden gerdirme programının belirlenmesine yardımcı olur.

Otomatik gerdirme sistemleri tüm çerçeve türlerini ve boyutlarını işleyebilir mi?

Çoğu modern otomatik gerdirme sistemi, ayarlanabilir kelepçe sistemleri ve modüler çerçeve tutucular sayesinde küçük formattan 40x60 inç veya daha büyük boyutlara kadar değişen çerçeve boyutlarına uyum sağlayarak mükemmel bir esneklik sunar. Ancak, alışılmadık çerçeve konfigürasyonları veya çok büyük formatlar özel ekipman veya özel düzenlemeler gerektirebilir. Standart dışı çerçeve boyutlarıyla çalışan tesisler için satın alma kararı verilmeden önce ekipman üreticisiyle çerçevenin uyumluluğunu doğrulamak önemlidir.

Hidrolik gerdirme sistemleri için hangi bakımlar gereklidir?

Hidrolik germe sistemleri, optimal performansı korumak için düzenli olarak sıvı seviyesi kontrolü, her 6-12 ayda bir filtre değişimi ve yıllık hidrolik sistem bakımı gerektirir. Günlük bakım; sızıntı kontrolü ve tüm kontroller ile güvenlik sistemlerinin düzgün çalışmasının doğrulanmasını içerir. Hidrolik sıvısı, üretici önerilerine göre değiştirilmelidir ve genellikle her 2-3 yılda bir veya belirli çalışma saatinden sonra değiştirilir. Uygun bakım, güvenilir çalışmayı sağlar ve hidrolik sistem arızalarına bağlı maliyetli durma sürelerini önler.