The индустрията на ситопечатането продължава да еволюира с напреднала технология и прецизно оборудване, което прави избора на подходящия опъващ стан за сита по-критичен от всякога през 2025 г. Професионалните тъкачи на сита, независимо дали управляват малки студиа или големи търговски обекти, разбират, че постигането на постоянен натяг и перфектно подравняване на мрежата директно влияе върху качеството на печата и производствената ефективност. Висококачественият опъващ стан за сита служи като основа за успешни операции по тъкане на сита, осигурявайки, че всеки рам е изпънат според строгите изисквания, необходими за професионален резултат. Инвестицията в първокласно опъващо оборудване дава дивиденти чрез намалено отпадъчно производство, подобрена точност при центриране и въобще по-добро качество на печата, което клиентите изискват.

Съществени характеристики на съвременното оборудване за опъване на сита

Механизми за прецизно натягане

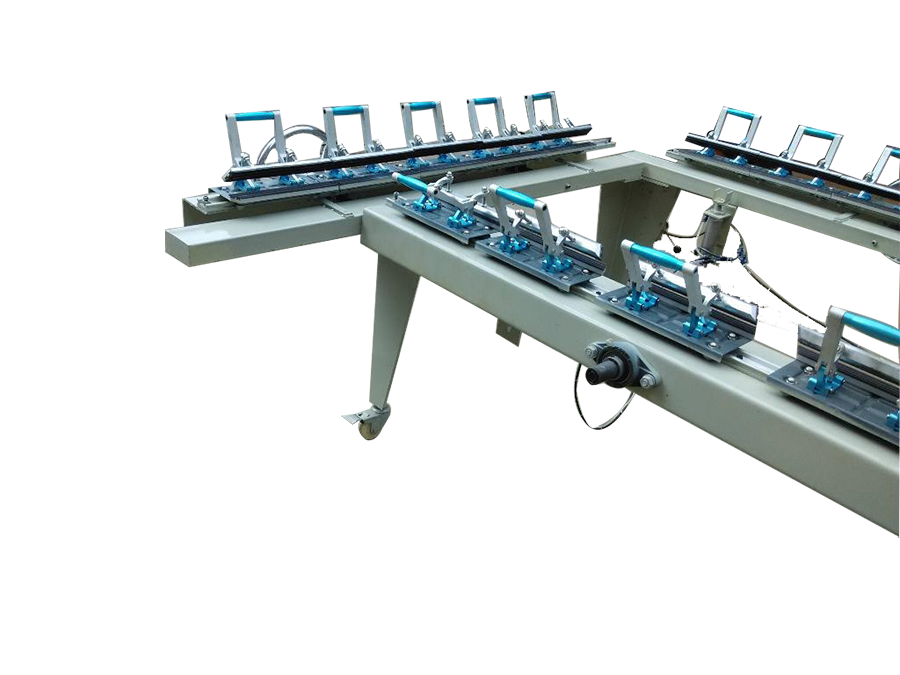

Съвременното оборудване за опъване на сита включва сложни системи за натягане, които осигуряват последователни и възпроизводими резултати при различни размери на рамките. Най-напредналите модели разполагат с цифрови тензиометри, показващи измервания в реално време, което позволява на операторите да постигнат точни спецификации за натягане при различни типове мрежи и брой на нишките. Пневматичните системи за опъване предлагат по-високо ниво на контрол в сравнение с ръчните алтернативи, като осигуряват плавно и постепенно прилагане на натягане, което предпазва мрежата от повреди. Тези прецизни механизми гарантират, че всяко сито достига оптимални нива на натягане, обикновено в диапазона от 15 до 25 нютона на сантиметър, в зависимост от спецификацията на мрежата и предвиденото приложение.

Интегрирането на сервоуправлявани ръце за разтегляне представлява най-новото постижение в технологията за прецизно опъване. Тези системи могат да съхраняват множество профили на опъване за различни видове мрежи и автоматично да коригират параметрите в зависимост от избраната програма. Такъв степен на автоматизация намалява грешките на оператора и осигурява последователни резултати независимо от квалификацията или опита. Професионални центрове, използващи тези напреднали системи, отчитат значително подобрение в еднородността на ситата и по-кратки времена за подготовка между различни задачи.

Съвместимост с рамки и универсалност

Водещото оборудване за разтегляне на платна обслужва широк диапазон от размери и конфигурации на рамки, от малки формати с размери 8x10 инча до големи индустриални рамки над 40x60 инча. Модулните системи за затегане позволяват на операторите бързо да преconfigure-ват разтегателя за различни размери на рамки без обстойни настройки. Универсалните адаптери за рамки осигуряват съвместимост както с алуминиеви, така и с дървени типове рамки, като предоставят гъвкавост за обекти, работещи с разнообразни клиентски изисквания. Възможността за обработка на различни дебелини и профили на рамки прави тези машини ценни инвестиции за развиващи се предприятия.

Напреднали модели са оборудвани с бързосменящи се държатели на рамки, които значително намаляват времето за настройка между различни размери на рамки. Тези системи често включват позиционни указания с цветова кодировка и цифрови дисплеи, показващи размерите на рамката и препоръчителните настройки. Универсалността се разпространява и върху съвместимостта с мрежи, като висококачественото оборудване може да обработва както груби мрежи, използвани за текстилно печатане, така и ултрафини мрежи, необходими за електроника и прецизни приложения.

Най-добрите търговски решения за опъване на сита

Пневматични системи за опъване на сита

Пневматичните системи за разтягане на екрана представляват златния стандарт за търговските операции по екранопечатане, предлагайки несравнима прецизност и последователност при напрегането на мрежите. Тези системи използват сгъстен въздух за захранване на механизми за разтягане, осигурявайки гладко и контролирано прилагане на напрежение, което предотвратява внезапно трясък или неравномерно разпределение на напрежението. Пневматичният подход позволява прецизно регулиране на налягането чрез цифрови контролни устройства, което позволява на операторите да постигнат точни спецификации за напрежение за различни видове мрежи и приложения. Повечето търговски съоръжения предпочитат пневматични системи поради тяхната надеждност, лекота на работа и способността да поддържат постоянно напрежение през големи производствени серии.

Най-новите пневматични модели включват напреднали системи за обратна връзка, които следят натягането в реално време и автоматично регулират налягането, за да поддържат оптимални нива по време на целия процес на натягане. Тези системи често разполагат с множество зони на налягане, което позволява диференцирано натягане, компенсиращо нередности в рамката или вариации в мрежата. Професионалните потребители сочат, че пневматичните системи намаляват отпадъците от мрежа с до 30% в сравнение с ръчни методи за натягане, като едновременно подобряват качеството и продължителността на живот на ситата.

Хидравлично оборудване за натягане на сита

Хидравличното оборудване за опъване на сита предлага изключителна мощност и прецизност за изискващи приложения, които изискват високи нива на напрежение или работа с трудни за обработка мрежови материали. Тези системи използват хидравлични цилиндри, за да осигурят постоянна и мощната сила за опъване, което ги прави идеални за големи формати на сита и тежки мрежови приложения. Хидравличният подход се отличава в приложения, при които се изискват максимални нива на напрежение, като промишлено сито печатане или специализирани технически приложения. Гладката работа на хидравличните системи осигурява равномерно разпределение на напрежението по цялата повърхност на мрежата, предотвратявайки локализирани концентрации на напрежение, които могат да доведат до ранно повредяване.

Съвременното хидравлично разтегателно оборудване включва пропорционални клапани, които осигуряват безстепенна регулировка на силата и скоростта на разтягане. Този тип контрол позволява на операторите да разработват персонализирани профили за разтягане за различни видове мрежи и конфигурации на рамки. Устойчивата конструкция на хидравличните системи ги прави подходящи за непрекъсната работа в среди с висок обем производство, където надеждността и последователната производителност са от първостепенно значение.

Ръчни срещу автоматизирани методи за опъване на сита

Традиционни ръчни техники за опъване

Ръчното опъване на екрани продължава да бъде актуално за малки студиа, специализирани приложения и ситуации, при които бюджетните ограничения затрудняват избора на оборудване. Традиционните ръчни методи разчитат на уменията и опита на оператора, за да се постигнат подходящи нива на напрежение, като се използват прости инструменти като клещи за опъване и уреди за измерване на напрежението. Въпреки че ръчното опъване изисква повече време и физическо усилие, опитни оператори могат да постигнат отлични резултати с правилна техника и качествени инструменти. Ръчният подход осигурява максимална гъвкавост за необичайни размери на рамки или специализирани приложения, които може да не са съвместими с автоматизирано оборудване.

Ключът към успешното ръчно опъване се крие в разбирането на поведението на мрежата и развитието на последователни техники за прилагане на напрежение. Опитните оператори научават да разпознават визуалните и тактилни сигнали, които показват правилните нива на напрежение, въпреки че тази умение изисква значителна практика за развитие. Ръчното опъване позволява и незабавни корекции по време на процеса, осигурявайки ръчен контрол, който някои майстори предпочитат при специализирани работи или разработване на прототипи.

Предимства на автоматизираните системи за опъване

Автоматизираните системи за опъване на сита осигуряват последователни резултати независимо от нивото на умения на оператора, което ги прави безценни за обекти с множество оператори или висока текучест на персонала. Тези системи елиминират човешката грешка при измерването и прилагането на напрежението, като гарантират всяко сито да отговаря точно на спецификациите. Повторяемостта на автоматизираните системи е особено важна при големи производствени серии, където последователността между отделните сита директно влияе върху крайното качество на продукта. Икономията на време представлява друго значително предимство – автоматизираните системи обикновено завършват процеса на опъване 3-5 пъти по-бързо в сравнение с ръчни методи.

Възможностите за записване на данни на съвременните автоматизирани системи осигуряват ценни прозрения в производството и документация за контрол на качеството. Тези системи могат да проследяват нивата на напрежение, времето за разтегляне и други параметри за всеки екран, като създават постоянен запис, който подпомага програмите за осигуряване на качество. Напреднали модели могат дори да засичат дефекти или нередности в мрежата по време на процеса на разтегляне, предупреждавайки операторите за потенциални проблеми, преди те да повлияят върху качеството на производството.

Индустриално-специфични изисквания за разтегляне на екрани

Текстил Тампопечат Приложения

Приложенията за тъканно шелкографско отпечатване обикновено изискват умерени нива на опън, които осигуряват баланс между качеството на отпечатъка и издръжливостта на мрежата при дълги производствени серии. Устройството за опъване на сита, използвано при тъканни приложения, трябва да позволява чести смяны на мрежи в зависимост от типа на мастилото и вида на тъканта. Печатащите за тъкани често работят с по-големи размери на сита, за да максимизират производителността, което изисква оборудване за опъване, способно да обработва рамки до 60 инча или по-големи. Изискванията за опън при тъканни приложения обикновено варират между 15 и 20 нютона на сантиметър, в зависимост от плътността на мрежата и вида на печатаната тъкан.

Изискванията за издръжливост на текстовите сита са особено високи поради абразивния характер на текстовите мастила и голямото количество отпечатъци, типично за производството на текстил. Оборудването за опъване на сита за текстилни приложения трябва да осигурява постоянен натяг, който запазва регистрацията на ситата по време на продължителни тиражи. Много текстилни предприятия инвестират в няколко станции за опъване, за да поддържат непрекъснато производство, докато се подготвят или преопъват ситата.

Електроника и прецизно печатане

Производството на електроника и прецизните печатни приложения изискват най-високи нива на последователност на опъна на ситото и точност при регистрацията. Тези приложения често използват изключително фини мрежи с повече от 400 нишки на инч, което изисква специализирани методи за опъване, за да се предотвреди повредяването на мрежата по време на напрягане. Апаратите за опъване на сита, използвани в прецизни приложения, трябва да осигуряват изключително стабилно и равномерно разпределение на опъна, за да се постигнат тесните допуски при регистрацията, необходими за многослойни печатни платки и електронни компоненти. Нивата на опън за прецизни приложения обикновено варират между 20-25 нютона на сантиметър или по-високи.

Изискванията за чистота в електронните приложения влияят и върху избора на оборудване за опъване, като много обекти избират системи, които минимизират рисковете от замърсяване по време на подготовката на ситата. Автоматизираните системи за опъване са особено ценни в прецизни приложения, тъй като елиминират променливите, внасяни от ръчно боравене, и осигуряват документирани данни за натягане, необходими за сертифициране по качество.

Поддръжка и оптимизация на машини за опъване на сита

Редовни процедури за поддръжка

Правилното поддържане на оборудването за опъване на сита осигурява постоянна производителност и удължава живота на оборудването, като същевременно запазва необходимата прецизност за професионални операции по силовата печат. Ежедневните процедури за поддръжка трябва да включват почистване на всички контактни повърхности, проверка на нивата на пневматични или хидравлични течности и потвърждение на калибрирането на системите за измерване на напрежение. Седмичната поддръжка обикновено включва по-задълбочено почистване на всички компоненти, смазване на движещите се части според спецификациите на производителя и инспекция на износващи се части като скоби и механизми за опъване. Месечните процедури за поддръжка често включват рекалибриране на системите за измерване на напрежение и замяна на разходни материали.

Важността от поддържането на чисто опъващото оборудване не може да бъде надценена, тъй като замърсяванията могат да преминат към мрежестите повърхности и да повлияят върху качеството на последващото печатане. Редовното почистване с подходящи разтворители премахва остатъци от мастило, лепкави отлагания и други замърсители, които могат да се натрупват по време на нормална експлоатация. Правилното смазване на механичните компоненти предотвратява преждевременно износване и осигурява гладко функциониране на механизми за напрегнатост.

Стратегии за оптимизация на производителността

Оптимизирането на производителността на оборудване за опъване на мрежи включва прецизно настройване на работните параметри, за да се постигнат най-добри възможни резултати за конкретни приложения и типове мрежи. Контролът на температурата има решаваща роля за последователността при опъване, тъй като материалите на мрежите проявяват различни характеристики на напрягане при различни температури. Много обекти използват климатични системи за поддържане на стабилни температури в зоните за опъване, осигурявайки еднакви резултати независимо от сезонните промени. Контролът на влажността е също толкова важен, тъй като излишната влага може да повлияе на напрежението на мрежата и ефективността на адхезивите.

Разработването на стандартизирани процедури за разтегляне за различните типове мрежи и приложения помага да се осигурят последователни резултати при множество оператори и производствени смени. Тези процедури трябва да определят нива на напрежение, скорости на разтегляне и времена на задържане за оптимална производителност на мрежата. Редовният мониторинг на производителността чрез измервания на напрежението и оценки на качеството на отпечатъка осигурява обратна връзка за непрекъснато подобряване на процедурите за разтегляне и настройките на оборудването.

Анализ на разходите и възвръщаемост на инвестициите

Първоначална инвестиция в оборудване

Първоначалните инвестиции в професионално оборудване за натягане на екрани варира значително в зависимост от нивото на автоматизация, капацитета по размер и изискванията за прецизност. Системи за ръчно натягане от първо ниво, подходящи за малки студия, обикновено варират между 2 000 и 8 000 долара, докато полуавтоматични пневматични системи за средни по размер операции са в диапазона от 15 000 до 35 000 долара. Висококласни автоматизирани системи за натягане с напреднали функции и възможности за големи формати могат да струват от 50 000 до 150 000 долара или повече. При вземането на инвестиционното решение трябва да се има предвид не само първоначалната цена, но и печалбите от производителността на дълга срока, подобренията в качеството и спестяванията по труд.

Финансови опции са налични от повечето производители на оборудване, като позволяват на обектите да разпределят инвестиционните разходи в продължение на няколко години, докато веднага се възползват от подобрена производителност и качество. Лизинговите договори могат да бъдат особено привлекателни за растящи предприятия, които имат нужда да запазят капитала си за други инвестиции, но в същото време да получат достъп до най-новата технология за изтегляне. Данъчните предимства при закупуване или лизинг на оборудване могат значително да намалят ефективната цена на професионалното оборудване за изтегляне.

Ползи за производителността и качеството

Профессионалното оборудване за опъване на сита осигурява измерими резултати чрез подобрена производителност, намалени отпадъци и висококачествен печат, който позволява по-високи цени. Автоматизираните системи за опъване обикновено намаляват времето за подготовка на ситата с 60–80% в сравнение с ръчни методи, като позволяват на предприятията да обработват повече сита със същия трудов ресурс. Еднородността на професионалното оборудване за опъване намалява отпадъците от мрежи, като елиминира ситата, които не отговарят на изискванията за натягане; много предприятия докладват намаление на отпадъците с 25–40% след модернизация на възможностите си за опъване.

Подобренията в качеството чрез професионално оборудване за опъване позволяват на предприятията да поемат по-изискана работа и да начисляват по-високи цени за превъзходни резултати. Подобрената точност при регистрацията и последователността при печата, постигнати с правилно опънати сита, често оправдават увеличение на цените с 15–25% за прецизни работи. Подобренията в удовлетвореността на клиентите поради постоянството в качеството също водят до повече повтарящи се поръчки и препоръки, осигурявайки продължаващи приходи, които продължават дълго след първоначалната инвестиция в оборудването.

ЧЗВ

На какво ниво на опън трябва да работя при различни плътности на мрежата?

Изискванията за напрежение на мрежата варират в зависимост от броя на нишките и приложението, като по-ниски плътности изискват обикновено 15–18 нютона на сантиметър за текстилно печатане, а по-високи – 20–25 нютона на сантиметър за прецизни работи. Мрежите с фини очи над 300 нишки на инч често изискват специализирани методи за напрягане, за да се предотвреди повреда по време на разтягане. Оптималното напрежение зависи и от конкретния материал на мрежата, като мрежите от полиестер и нейлон притежават различни характеристики, които влияят върху изискванията за напрежение.

Колко често трябва да се напрягат отново ситата по време на производството?

Напрежението на ситото естествено намалява по време на употреба поради релаксация на мрежата и печатащите напрежения, като обикновено изисква наблюдение след всяко 500–1000 отпечатъка за критични приложения. Ситата за текстил могат да запазят достатъчно напрежение за 2000–5000 отпечатъка, докато ситата за прецизни електронни устройства може да изискват внимание след само 200–500 отпечатъка. Редовното следене на напрежението с калибриран уред помага да се определи оптималният график за повторно напрягане за конкретни приложения и типове мрежи.

Могат ли автоматизираните системи за разтегляне да обработват всички типове и размери рамки?

Повечето съвременни автоматизирани системи за натягане предлагат отлична гъвкавост чрез регулируеми системи за затегане и модулни държатели на рамки, които обхващат размери на рамки от малък формат до 40x60 инча или по-големи. Въпреки това, необичайни конфигурации на рамки или изключително големи формати може да изискват специализирано оборудване или персонализирани модификации. Важно е да се провери съвместимостта на рамките с производителя на оборудването преди да се направи покупка, особено за обекти, работещи с нестандартни размери на рамки.

Какво поддържане е необходимо за хидравличните системи за натягане?

Хидравличните системи за разтегляне изискват редовни проверки на нивото на течността, смяна на филтрите на всеки 6-12 месеца и годишно обслужване на хидравличната система, за да се осигури оптимална производителност. Ежедневното поддържане включва проверка за наличие на течове на течност и потвърждение на правилната работа на всички контроли и системи за безопасност. Хидравличната течност трябва да се сменя според препоръките на производителя, обикновено на всеки 2-3 години или след определен брой работни часове. Правилното поддържане осигурява надеждна работа и предотвратява скъпоструващи прекъсвания поради повреди в хидравличната система.

Съдържание

- Съществени характеристики на съвременното оборудване за опъване на сита

- Най-добрите търговски решения за опъване на сита

- Ръчни срещу автоматизирани методи за опъване на сита

- Индустриално-специфични изисквания за разтегляне на екрани

- Поддръжка и оптимизация на машини за опъване на сита

- Анализ на разходите и възвръщаемост на инвестициите

-

ЧЗВ

- На какво ниво на опън трябва да работя при различни плътности на мрежата?

- Колко често трябва да се напрягат отново ситата по време на производството?

- Могат ли автоматизираните системи за разтегляне да обработват всички типове и размери рамки?

- Какво поддържане е необходимо за хидравличните системи за натягане?