Специалистите по тампонен печат често се сблъскват с критично решение при организиране на работните си места: избор между рамка за опъване на сита и щифтове за закрепване на рамки при напрягане на мрежата. Този основен избор влияе върху качеството на отпечатъка, производствената ефективност и дългосрочните операционни разходи. Разбирането на разликите между тези два съществени инструмента може да превърне вашата дейност по тампонен печат от любителска в професионална. И двата варианта изпълняват основната функция да създават правилно напрегнати сита, но постигат тази цел чрез различни механизми и предлагат различни нива на прецизност, скорост и последователност.

Разбиране на основите на опъване на сита

Науката зад правилното напрежение на мрежата

Правилното напрежение на мрежата е основата за успешната екранна печат. Когато мрежата няма достатъчно напрежение, нанасянето на мастило става неравномерно, регистрацията се влошава и качеството на отпечатъка значително намалява. Професионалните екрани печатали разбират, че постоянното напрежение по цялата повърхност на мрежата осигурява остро възпроизвеждане на изображението и надежден пренос на мастило. Измерването на напрежението, обикновено изразено в нютони на сантиметър, трябва да остане еднородно, за да се предотврати деформацията по време на процеса на печат.

Съвременното силовно печатане изисква все по-точен контрол на опъването, тъй като материалите за основата стават все по-разнообразни, а изискванията за печат – все по-строги. Недостатъчното опъване води до проблеми, вариращи от лошо освобождаване на мастилото до преждевременно повреждане на ситото. Връзката между плътността на мрежата, диаметъра на нишката и необходимото опъване създава сложна зависимост, която професионалните инструменти трябва последователно да решават. Разбирането на тези основни принципи помага да се определи дали ръчните скоби за рамки или автоматизираното оборудване за опъване на сита по-добре отговарят на конкретните производствени нужди.

Съотношение между еднородността на опъването и качеството на печата

Проучванията показват пряка връзка между последователността на опъването и крайното качество на отпечатъка при различни приложения за сийтскуей печат. Ситата с еднородно опъване осигуряват по-остри полутона, по-чиста линийна работа и по-последователно възпроизвеждане на цветовете по време на производствените серии. Вариации в опъването дори с пет процента могат да доведат до видими разлики в качеството при изискващи приложения като печат на електроника или графични работи с високо качество.

Професионалните сийтскуей печатари следят нивата на опъване с помощта на специализирани измервателни уреди, но първоначалният процес на опъване в голяма степен определя дългосрочната последователност. Ситата, опънати с неподходящо оборудване, често развиват вариации в опъването, които се задълбочават с времето, което води до по-ранна подмяна и увеличени материали. Инвестицията в подходящо опъващо оборудване обикновено се окупява чрез намалени разходи за подмяна на сита и подобрена последователност на отпечатъците при продължителни производствени серии.

Технология и възможности за опъване на сита

Автоматизирани механизми за разтягане

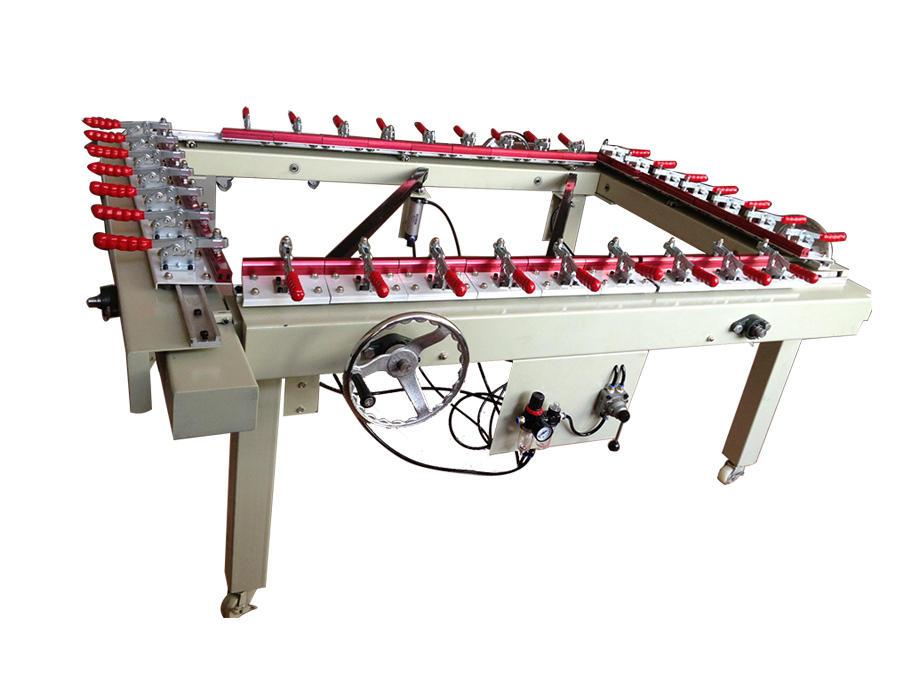

Модерен разтегач за скрини системите включват пневматични или хидравлични механизми, които прилагат контролирано, равномерно налягане едновременно в няколко точката на закрепване. Тези сложни машини са с програмируеми настройки на напрежението, което позволява на операторите да постигнат точни спецификации за различни видове мрежи и размери на рамките. Автоматизацията елиминира човешките променливи, които обикновено влияят върху техниките за ръчно разтягане, като осигурява възпроизводими резултати на множество екрани.

Усъвършенстваното оборудване за разтягане на екрана включва функции като мониторинг на напрежението, автоматично подравняване на мрежата и програмируеми последователности на разтягане. Тези възможности позволяват последователно производство на екрани, като същевременно намаляват изискванията за умения на оператора и свеждат до минимум физическото напрежение. Машините от професионален клас могат да разширяват екрани от малки графични формати до големи промишлени размери, като се задоволяват разнообразни производствени изисквания в рамките на една инвестиция.

Точно управление и измерване

Профессионалното оборудване за опъване на сита интегрира цифрови системи за измерване на напрежението, които осигуряват обратна връзка в реално време по време на процеса на опъване. Тези системи премахват предположенията и гарантират, че всяко сито отговаря точно на спецификациите преди нанасянето на адхезив. Прецизният контрол предотвратява прекомерното опъване, което може да повреди нишките на мрежата, както и недостатъчното опъване, което влошава качеството на отпечатъка.

Цифровите контроли позволяват на операторите да запазват конкретни настройки за различни комбинации от мрежа и рамки, като създават база данни с доказани параметри, които опростяват бъдещото производство. Този систематичен подход намалява времето за настройка, минимизира отпадъците от материали и осигурява последователни резултати независимо от нивото на опит на оператора. Възможностите за документиране подпомагат процедури за контрол на качеството и помагат да се определят оптимални настройки за конкретни приложения.

Системи за закрепване с рамка и ръчни методи

Традиционни методи за закрепване

Клиновете за рама представляват традиционния подход към опъване на мрежи, като използват механично предаване на сила, за да приложат напрежение чрез ръчно усилие. Тези системи обикновено се състоят от регулируеми скоби, които задържат краищата на мрежата, докато операторите прилагат напрежение чрез различни механизми като нарязани пръти, кулисови лостове или пневматични цилиндри. Ръчният характер на тези системи изисква значително умение и опит от страна на оператора, за да се постигнат последователни резултати.

Въпреки че клиновете за рама предлагат по-ниски първоначални разходи, те изискват значително физическо усилие и времеви ангажимент за всяка мрежа. Последователният характер на ръчното опъване означава, че операторите трябва методично да работят по периметъра на рамата, постепенно регулирайки напрежението, за да постигнат еднородни резултати. Този процес става все по-предизвикателен при по-големи размери на рамите и по-високи плътности на мрежата, които изискват по-големи нива на напрежение.

Изисквания за умения и криви на учене

Успешната операция със скоби за рамка изисква от операторите да развият сложни тактилни умения за оценка и регулиране на напрежението. Опитните оператори научават да разпознават правилното напрежение чрез визуална проверка и физически тестове, но този опит се формира бавно чрез обширна практика. Кривата на учене поражда предизвикателства за последователността в производствените среди, където няколко оператора могат да работят по подготовката на екрани.

Обучението на нови оператори по системите за скоби изисква значителни времеви разходи и менторство от страна на опитен персонал. Ръчният характер на процеса означава, че умората на оператора може да повлияе на качеството по време на производствените смени. Физическото натоварване, свързано с повтарящи се движения на разтягане, също може да породи ергономични проблеми в среди с висок обем производство.

Сравнителен анализ на показателите за производителност

Съображения за скорост и ефективност

Скоростта на производство е от решаващо значение при сравняване на методите за опъване на мрежи, особено в търговски среди, където времето за подготвяне на мрежата директно влияе на рентабилността. Автоматичното оборудване за опъване на мрежи обикновено завършва процеса на натягане за минути, докато ръчните методи с рамкови скоби могат да изискват тридесет минути или повече на мрежа, в зависимост от размера и сложността.

Предимството в ефективността не се ограничава до времето за подготвяне на отделна мрежа, а включва и последователност при настройката и намалени нужди от преработка. Автоматизираните системи елиминират подхода чрез проби и грешки, характерен за ръчните методи, което намалява отпадъците от материали и времевите разходи на операторите. Спестяването на време се увеличава значително в условия на производство с голям обем, където дневно се подготвят дузини мрежи.

Консистентност и възпроизводимост на качеството

Последователността е вероятно най-важният фактор, който отличава автоматизираните от ръчните методи за опъване на сита. Професионалното оборудване за опъване на сита осигурява идентични резултати при множество сита чрез прецизен механичен контрол и цифрови системи за наблюдение. Тази последователност гарантира предвидимо поведение при печат и намалява променливите, които могат да повлияят върху качеството на производството.

Ръчните системи за стягане на рамки внасят човешки фактори, които засягат последователността, дори и при опитни оператори. Фактори като умора на оператора, вариации в техниката и субективна оценка на натягането водят до неизбежни несъответствия, които могат да повлияят върху качеството на печата. Съвкупният ефект от тези вариации става по-изразен при изискващи приложения, където строгите допуски са от съществено значение за постигане на задоволителни резултати.

Анализ на разходите и възвръщаемост на инвестициите

Съображения относно първоначалните инвестиции

Разликата в първоначалната цена между рамни скоби и професионално оборудване за опъване на сита е значим фактор при вземането на решение за много печатници. Основните системи с рамни скоби могат да струват стотици долари, докато професионалното автоматизирано оборудване изисква инвестиции от няколко хиляди до десетки хиляди долари, в зависимост от възможностите и изискванията за размер.

Въпреки това сравнението само по първоначална цена дава непълна картина за общите изисквания за инвестиции. Системите с рамни скоби изискват значителни трудови разходи за всяко сито, докато автоматизираното оборудване намалява нуждата от ръчен труд и увеличава производствения капацитет. Разликата в трудовите разходи често оправдава по-високата инвестиция в оборудване в рамките на няколко месеца след инсталирането му в комерсиална производствена среда.

Дългосрочни операционни разходи

Дългосрочните операционни разходи включват фактори, които надхвърлят първоначалната цена на закупуването на оборудване, като се имат предвид разходите за труд, отпадъците от материали, честотата на смяна на ситата и ограниченията в производствената мощност. Автоматизираното оборудване за опъване на сита обикновено намалява всички тези разходни фактори благодарение на по-високата ефективност и последователност в сравнение с ръчни методи.

Разходите за смяна на сита представляват значително текущо бреме, което автоматизираното оборудване може значително да намали чрез прецизен контрол на опъването и последователно прилагане. Ситата, опънати с професионално оборудване, обикновено служат по-дълго и осигуряват по-стабилни характеристики през целия си експлоатационен живот. Намалената честота на смяна и подобрението в работните параметри често оправдават по-високата първоначална инвестиция чрез намалени текущи операционни разходи.

Приложения и отраслови аспекти

Мащабни и хобийни приложения

Приложения с мащабно тъкачно производство и хоби приложения могат да намерят рамковите скоби за достатъчни при ограничени производствени изисквания, където скоростта и абсолютната последователност са по-малко важни фактори. Тези приложения често предпочитат по-ниски първоначални инвестиции пред производствената ефективност и могат да приемат по-дълги времена за подготовка в замяна на намалени разходи за оборудване.

Въпреки това дори и мащабните операции имат полза от последователността и лесното използване, осигурени от автоматизирано оборудване за опъване на сита. Намалените изисквания за умения и подобреният резултат могат да оправдаят инвестициите за операции, планиращи разширяване или търсещи подобряване на стандарта си за качество на печата. Решението често зависи от очаквания обем на производството и изискванията за качество за конкретни приложения.

Търговски и индустриални изисквания

Търговските операции за трафаретно печатане обикновено изискват скоростта, последователността и капацитета, осигурени от професионални машини за опъване на сита. Изискващите производствени графици и високи стандарти за качество, характерни за търговските среди, правят ръчните методи за опъване непрактични за продължителни операции. Инвестирането в автоматизирано оборудване става задължително за поддържане на конкурентоспособни производствени възможности.

Индустриални приложения със строги изисквания за качество и високи обеми производство практически изискват автоматизирани възможности за опъване на сита. Възможностите за прецизен контрол и документиране на професионалното оборудване подпомагат процедурите за контрол на качеството и гарантират последователни резултати при големи серийни производствени серии. Тези приложения оправдават инвестициите в оборудване чрез подобрена ефективност и намалени разходи, свързани с качеството.

ЧЗВ

Какви нива на опън трябва да постигам при различни плътности на мрежата

Изискванията за напрежение варират значително в зависимост от броя на мрежата, диаметъра на нишката и изискванията за приложение. За фини мрежи обикновено се изискват 15-25 нютона на сантиметър, докато по-грубите мрежи могат да изискват 25-35 нютона на сантиметър. Консултирайте се със спецификациите на производителя на мрежата и проведете пробни отпечатъци, за да определите оптималните нива на напрежение за конкретни приложения. Професионалното оборудване за опъване на сита позволява прецизна настройка, за да се отговаря последователно на тези различни изисквания.

Колко дълго обикновено издържат правилно опънати сита

Срокът на живот на ситата зависи от множество фактори, включително качеството на първоначалното напрежение, типа на мрежата, химичния състав на мастилото и моделите на употреба. Сита, опънати с професионално оборудване и правилна техника, обикновено издържат 500-2000 отпечатъка за стандартни приложения. Промишлените приложения с агресивни мастила или подложки могат да намалят срока на живот, докато внимателното обращение и поддръжката могат значително да удължат живота на ситата извън типичните очаквания.

Мога ли постепенно да премина от рамкови скоби към автоматизирано опъване

Много операции успешно преминават от ръчно към автоматизирано опъване на сита, като започват с по-малка автоматизирана единица и постепенно разширяват капацитета. Този подход позволява на операторите да придобият опит с автоматизирани системи, като в същото време запазват производствената способност през преходния период. Подобрената последователност и ефективност обикновено оправдават разширяването на автоматизираните възможности, докато нарастват производствените изисквания.

Какви изисквания за поддръжка се прилагат за оборудване за опъване на сита

Автоматизираното оборудване за опъване на екрани изисква редовно поддържане, включително смазване на движещите се части, калибриране на системите за измерване на натягане и замяна на износени компоненти като скоби и уплътнения. Повечето професионални машини включват системи за планиране на поддръжката и диагностични възможности, които улесняват рутинното обслужване. Правилното поддържане осигурява постоянен работен процес и значително удължава живота на оборудването в сравнение с неподдържани системи.