Die Siebdruckindustrie entwickelt sich weiter mit fortschrittlicher Technologie und Präzisionsausrüstung, wodurch die Auswahl des richtigen Siebrahmenbespanners im Jahr 2025 wichtiger denn je ist. Professionelle Siebdrucker, ob in kleinen Studios oder großen kommerziellen Einrichtungen tätig, wissen, dass eine gleichmäßige Spannung und perfekte Maschenausrichtung direkten Einfluss auf die Druckqualität und die Produktionseffizienz haben. Ein hochwertiger Siebrahmenbespanner bildet die Grundlage erfolgreicher Siebdruckoperationen und stellt sicher, dass jeder Rahmen den hohen Anforderungen professioneller Ergebnisse gerecht wird. Die Investition in erstklassige Bespannungsgeräte zahlt sich durch weniger Ausschuss, verbesserte Registergenauigkeit und insgesamt höhere Druckqualität aus, die Kunden erwarten.

Wesentliche Merkmale moderner Siebbespannungsgeräte

Präzisions-Spannmechanismen

Moderne Siebdehnungsgeräte verfügen über hochentwickelte Spannsysteme, die konsistente und reproduzierbare Ergebnisse bei verschiedenen Rahmengrößen gewährleisten. Die fortschrittlichsten Modelle sind mit digitalen Spannungsmessgeräten ausgestattet, die Echtzeit-Messwerte anzeigen und es den Bedienern ermöglichen, präzise Spannvorgaben für verschiedene Maschentypen und Fadenanzahlen zu erreichen. Pneumatische Dehnungssysteme bieten im Vergleich zu manuellen Alternativen eine überlegene Kontrolle und sorgen für eine gleichmäßige und schrittweise Spannungsanwendung, wodurch Schäden am Gewebe vermieden werden. Diese Präzisionsmechanismen stellen sicher, dass jedes Sieb optimale Spannungspegel erreicht, die je nach Maschenbeschaffenheit und vorgesehener Anwendung typischerweise zwischen 15 und 25 Newton pro Zentimeter liegen.

Die Integration von servogeregelten Dehnarmen stellt die neueste Weiterentwicklung der Präzisionsspanntechnologie dar. Diese Systeme können mehrere Spannprofile für verschiedene Maschentypen speichern und automatisch die Parameter basierend auf dem ausgewählten Programm anpassen. Dieser Automatisierungsgrad reduziert Bedienfehler und gewährleistet unabhängig vom Können oder der Erfahrung des Bedieners stets konsistente Ergebnisse. Professionelle Einrichtungen, die diese fortschrittlichen Systeme nutzen, berichten von erheblichen Verbesserungen bei der Siebkonsistenz sowie von verkürzten Rüstzeiten zwischen verschiedenen Aufträgen.

Rahmenkompatibilität und Vielseitigkeit

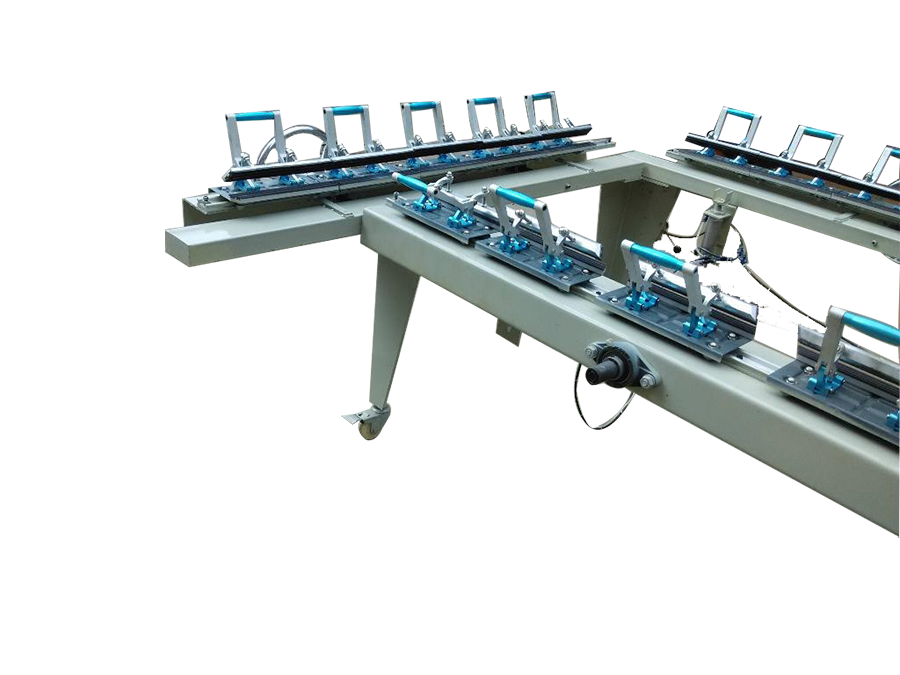

Führende Ausrüstungen zum Strecken von Sieben unterstützen eine breite Palette an Rahmengrößen und -konfigurationen, von kleinen Formaten mit 8x10 Zoll bis hin zu großen Industrierahmen mit über 40x60 Zoll. Modulare Spannsysteme ermöglichen es den Bedienern, den Spannrahmen schnell für unterschiedliche Rahmengrößen umzurüsten, ohne aufwändige Einrichteprozesse durchführen zu müssen. Universelle Rahmenadapter gewährleisten die Kompatibilität sowohl mit Aluminium- als auch mit Holzrahmen und bieten so Flexibilität für Betriebe, die unterschiedliche Kundenanforderungen bedienen. Die Fähigkeit, verschiedene Rahmendicken und -profile zu verarbeiten, macht diese Maschinen zu einer wertvollen Investition für wachsende Unternehmen.

Fortgeschrittene Modelle verfügen über Schnellwechsel-Rahmenhalter, die die Rüstzeit zwischen verschiedenen Rahmengrößen erheblich verkürzen. Diese Systeme enthalten oft farbkodierte Positionieranleitungen und digitale Anzeigen, die Rahmenmaße und empfohlene Einstellungen anzeigen. Die Vielseitigkeit erstreckt sich auf die Maschenkompatibilität, wobei hochwertige Geräte alles abdecken – von groben Maschen für den Textildruck bis hin zu ultrafeinen Maschen, die für Elektronikanwendungen und Präzisionsaufgaben erforderlich sind.

Top-Kommerzielle Siebdehnungs-Lösungen

Pneumatische Siebdehnungs-Systeme

Pneumatische Siebdehn-Systeme stellen den Goldstandard für kommerzielle Siebdruckbetriebe dar und bieten eine beispiellose Präzision und Konsistenz bei der Netzspannung. Diese Systeme nutzen Druckluft, um die Dehnmechanismen anzutreiben, und sorgen so für eine gleichmäßige und kontrollierte Spannungsanwendung, die plötzliches Rucken oder ungleichmäßige Belastungsverteilung verhindert. Der pneumatische Ansatz ermöglicht eine präzise Druckregelung über digitale Steuerungen, wodurch die Bediener exakte Spannvorgaben für verschiedene Netztypen und Anwendungen erreichen können. Die meisten kommerziellen Betriebe bevorzugen pneumatische Systeme aufgrund ihrer Zuverlässigkeit, einfachen Bedienung und Fähigkeit, über große Produktionschargen hinweg eine konstante Spannung aufrechtzuerhalten.

Die neuesten pneumatischen Modelle verfügen über fortschrittliche Feedback-Systeme, die die Spannung in Echtzeit überwachen und den Druck automatisch anpassen, um während des gesamten Dehnprozesses optimale Werte aufrechtzuerhalten. Diese Systeme verfügen häufig über mehrere Druckzonen, wodurch eine differenzierte Spannung ermöglicht wird, die Unregelmäßigkeiten des Rahmens oder Variationen im Gewebe ausgleicht. Professionelle Anwender berichten, dass pneumatische Systeme den Gewebeverbrauch um bis zu 30 % im Vergleich zu manuellen Dehnverfahren reduzieren und gleichzeitig die allgemeine Siebqualität sowie die Lebensdauer verbessern.

Hydraulische Siebdehnmaschinen

Hydraulische Siebdehnungsgeräte bieten außergewöhnliche Leistung und Präzision für anspruchsvolle Anwendungen, die hohe Spannungslevel erfordern oder mit schwierigen Maschenmaterialien arbeiten. Diese Systeme nutzen Hydraulikzylinder, um eine gleichmäßige und leistungsstarke Dehnkraft bereitzustellen, wodurch sie ideal für Großformat-Siebe und anspruchsvolle Maschenanwendungen sind. Der hydraulische Ansatz überzeugt bei Anwendungen, bei denen maximale Spannungslevel erforderlich sind, wie beispielsweise beim industriellen Siebdruck oder speziellen technischen Anwendungen. Der gleichmäßige Betrieb der Hydrauliksysteme gewährleistet eine homogene Spannungsverteilung über die gesamte Maschenoberfläche und verhindert lokale Spannungskonzentrationen, die zu vorzeitigem Versagen führen können.

Moderne hydraulische Dehnungsgeräte verfügen über Proportionalventilsteuerungen, die eine stufenlose Anpassung der Dehnkraft und -geschwindigkeit ermöglichen. Dieses Maß an Kontrolle erlaubt es den Bedienern, individuelle Dehnprofile für verschiedene Maschentypen und Rahmenkonfigurationen zu entwickeln. Die robuste Konstruktion der hydraulischen Systeme macht sie für den Dauerbetrieb in Produktionsumgebungen mit hohem Volumen geeignet, wo Zuverlässigkeit und gleichbleibende Leistung von entscheidender Bedeutung sind.

Manuelle vs. automatisierte Siebdehnverfahren

Traditionelle manuelle Dehnmethoden

Das manuelle Bespannen bleibt für kleine Studios, Spezialanwendungen und Situationen relevant, in denen budgetäre Einschränkungen die Geräteoptionen begrenzen. Traditionelle manuelle Methoden setzen auf das Geschick und die Erfahrung des Bedieners, um die richtige Spannung zu erreichen, und verwenden einfache Werkzeuge wie Spannzangen und Spannungsmesser. Obwohl das manuelle Bespannen mehr Zeit und körperlichen Aufwand erfordert, können erfahrene Bediener mit der richtigen Technik und hochwertigen Werkzeugen hervorragende Ergebnisse erzielen. Der manuelle Ansatz bietet maximale Flexibilität bei ungewöhnlichen Rahmengrößen oder speziellen Anwendungen, die möglicherweise nicht mit automatisierten Geräten kompatibel sind.

Der Schlüssel zum erfolgreichen manuellen Dehnen liegt im Verständnis des Maschenverhaltens und in der Entwicklung konsistenter Techniken zur Spannungsanwendung. Erfahrene Bediener lernen, die visuellen und taktilen Hinweise zu erkennen, die auf die richtigen Spannungsniveaus hinweisen, wobei diese Fähigkeit viel Übung erfordert. Das manuelle Dehnen ermöglicht auch sofortige Anpassungen und Korrekturen während des Prozesses und bietet ein Maß an haptischer Kontrolle, das einige Handwerker für Spezialarbeiten oder die Prototypenentwicklung bevorzugen.

Vorteile automatisierter Dehnungssysteme

Automatisierte Siebdehn-Systeme liefern unabhängig vom Bedienerwissen konsistente Ergebnisse und sind daher für Betriebe mit mehreren Bedienern oder einer hohen Fluktuation äußerst wertvoll. Diese Systeme eliminieren menschliche Fehler bei der Messung und Anwendung der Spannung und stellen sicher, dass jedes Sieb exakt den Vorgaben entspricht. Die Wiederholgenauigkeit automatisierter Systeme ist besonders wichtig bei großen Produktionsmengen, da die Konsistenz von Sieb zu Sieb direkt die Qualität des Endprodukts beeinflusst. Zeitersparnis stellt einen weiteren erheblichen Vorteil dar, da automatisierte Systeme den Dehnprozess in der Regel 3 bis 5 Mal schneller abschließen als manuelle Methoden.

Die Datenaufzeichnungsfunktionen moderner automatisierter Systeme liefern wertvolle Einblicke in die Produktion und dokumentieren die Qualitätskontrolle. Diese Systeme können Zugspannungen, Dehnzeiten und andere Parameter für jeden Siebträger verfolgen und so eine dauerhafte Aufzeichnung erstellen, die Qualitätsicherungsprogramme unterstützt. Fortschrittliche Modelle können sogar Maschendefekte oder Unregelmäßigkeiten während des Dehnvorgangs erkennen und die Bediener warnen, bevor diese die Produktionsqualität beeinträchtigen.

Branchenspezifische Anforderungen an das Siebdehnen

Textilwaren Siebdruck Anwendungen

Textile Siebdruckanwendungen erfordern typischerweise moderate Spannungspegel, die eine ausgewogene Beziehung zwischen Druckqualität und Netzbeständigkeit für lange Produktionsläufe gewährleisten. Der bei textilen Anwendungen verwendete Netzspannrahmen muss die häufigen Netzaustausche für verschiedene Tintentypen und Gewebesubstrate ermöglichen. Textildrucker arbeiten oft mit größeren Siebgrößen, um die Produktionseffizienz zu maximieren, was Dehnungsgeräte erforderlich macht, die Rahmen von bis zu 60 Zoll oder größer verarbeiten können. Die Spannungsanforderungen für textile Anwendungen liegen normalerweise zwischen 15 und 20 Newton pro Zentimeter, abhängig von der Maschenzahl und der Art des zu bedruckenden Gewebes.

Die Haltbarkeitsanforderungen an TextilSiebe sind besonders anspruchsvoll, da Textiltinten abrasiv wirken und in der textilen Produktion typischerweise hohe Auflagen gefahren werden. Die Siebbespannungsgeräte für Textilanwendungen müssen eine gleichmäßige Spannung gewährleisten, die die Siebregistrierung über längere Druckdurchläufe hinweg aufrechterhält. Viele Textilbetriebe investieren in mehrere Bespannungsstationen, um einen kontinuierlichen Produktionsbetrieb sicherzustellen, während Siebe vorbereitet oder nachgespannt werden.

Elektronik und Präzisionsdruck

Die Fertigung von Elektronik und Anwendungen der Präzisionsdrucktechnik erfordern höchste Anforderungen an die Konsistenz der Siebspannung und die Registergenauigkeit. Diese Anwendungen nutzen oft extrem feine Maschenzahlen, die über 400 Maschen pro Zoll liegen, weshalb spezielle Spanntechniken erforderlich sind, um Beschädigungen des Siebgewebes während des Spannvorgangs zu vermeiden. Die bei präzisen Anwendungen eingesetzten Siebbespannungsgeräte müssen eine äußerst stabile und gleichmäßige Spannungsverteilung gewährleisten, um die engen Toleranzen bei der Registerhaltigkeit für mehrschichtige Leiterplatten und elektronische Bauteile einzuhalten. Die Spannungswerte für Präzisionsanwendungen liegen typischerweise zwischen 20 und 25 Newton pro Zentimeter oder darüber.

Die Anforderungen an die Sauberkeit bei elektronischen Anwendungen beeinflussen ebenfalls die Auswahl der Dehnungsanlagen, wobei viele Einrichtungen Systeme bevorzugen, die das Kontaminationsrisiko während der Siebvorbereitung minimieren. Automatisierte Spannsysteme sind besonders wertvoll für präzise Anwendungen, da sie durch manuelles Handling verursachte Variablen eliminieren und dokumentierte Zugkraftaufzeichnungen liefern, die für Qualitätszertifizierungen erforderlich sind.

Wartung und Optimierung von Siebdehnern

Regelmäßige Wartungsverfahren

Die ordnungsgemäße Wartung von Siebdehnungsanlagen gewährleistet eine gleichbleibende Leistung und verlängert die Lebensdauer der Anlage, während die für professionelle Siebdruckverfahren erforderliche Präzision erhalten bleibt. Tägliche Wartungsroutinen sollten die Reinigung aller Kontaktflächen, die Überprüfung der Druckluft- oder Hydraulikflüssigkeitsstände sowie die Kontrolle der Kalibrierung der Spannungsmesssysteme umfassen. Die wöchentliche Wartung beinhaltet in der Regel eine gründlichere Reinigung aller Komponenten, die Schmierung beweglicher Teile gemäß den Herstellerspezifikationen sowie die Inspektion verschleißanfälliger Bauteile wie Spannklammern und Spannmechanismen. Monatliche Wartungsmaßnahmen umfassen häufig die Neukalibrierung der Spannungsmesssysteme und den Austausch von Verschleißteilen.

Die Bedeutung der Pflege sauberer Dehnungsgeräte kann nicht hoch genug eingeschätzt werden, da Verunreinigungen auf Maschenoberflächen übergehen und die anschließende Druckqualität beeinträchtigen können. Regelmäßige Reinigung mit geeigneten Lösungsmitteln entfernt Tintenrückstände, Kleberücklagen und andere Verunreinigungen, die sich während des normalen Betriebs ansammeln können. Eine ordnungsgemäße Schmierung mechanischer Bauteile verhindert vorzeitigen Verschleiß und gewährleistet einen reibungslosen Betrieb der Spannmechanismen.

Strategien zur Leistungsoptimierung

Die Optimierung der Leistung von Bildschirmdehnungsanlagen erfordert die Feinabstimmung der Betriebsparameter, um optimale Ergebnisse für spezifische Anwendungen und Maschentypen zu erzielen. Die Temperatursteuerung spielt eine entscheidende Rolle für die Konsistenz des Dehnens, da sich die Eigenschaften der Maschenmaterialien hinsichtlich der Spannung bei unterschiedlichen Temperaturen verändern. Viele Einrichtungen setzen Klimasteuerungssysteme ein, um stabile Temperaturen in den Dehnungsbereichen aufrechtzuerhalten und somit gleichbleibende Ergebnisse unabhängig von saisonalen Schwankungen sicherzustellen. Auch die Feuchtigkeitskontrolle ist von großer Bedeutung, da übermäßige Feuchtigkeit die Maschenspannung und die Haftwirkung von Klebstoffen beeinträchtigen kann.

Die Entwicklung standardisierter Dehnverfahren für verschiedene Maschentypen und Anwendungen trägt dazu bei, konsistente Ergebnisse über mehrere Bediener und Produktionsschichten hinweg sicherzustellen. Diese Verfahren sollten die Zugkraft, Dehngeschwindigkeiten und Haltezeiten zur optimalen Netzleistung festlegen. Eine regelmäßige Leistungsüberwachung durch Zugmessungen und Druckqualitätsbewertungen liefert Rückmeldungen zur kontinuierlichen Verbesserung der Dehnverfahren und Geräteeinstellungen.

Kostenanalyse und Return on Investment

Anfängliche Geräteinvestition

Die anfänglichen Investitionskosten für professionelle Siebdehnungsanlagen variieren erheblich je nach Automatisierungsgrad, Größenkapazität und Präzisionsanforderungen. Manuelle Dehnungssysteme der Einstiegsklasse, die für kleine Studios geeignet sind, liegen typischerweise zwischen 2.000 und 8.000 USD, während halbautomatische pneumatische Systeme für mittelgroße Betriebe zwischen 15.000 und 35.000 USD kosten. Hochwertige automatisierte Dehnungssysteme mit fortschrittlichen Funktionen und Großformatfähigkeit können 50.000 bis 150.000 USD oder mehr betragen. Bei der Investitionsentscheidung sollten nicht nur die Anschaffungskosten, sondern auch langfristige Produktivitätssteigerungen, Qualitätsverbesserungen und Arbeitskosteneinsparungen berücksichtigt werden.

Finanzierungsmodelle sind bei den meisten Geräteherstellern verfügbar, sodass Unternehmen die Investitionskosten über mehrere Jahre verteilen können, während sie sofort von einer verbesserten Produktivität und Qualität profitieren. Leasingverträge können besonders attraktiv für wachsende Unternehmen sein, die Kapital für andere Investitionen freihalten möchten, aber dennoch Zugang zur neuesten Stretchtechnologie benötigen. Die steuerlichen Vorteile von Gerätekäufen oder Leasingverträgen können die effektiven Kosten professioneller Stretchgeräte erheblich senken.

Produktivitäts- und Qualitätsvorteile

Professionelle Siebdehnungsgeräte liefern messbare Erträge durch verbesserte Produktivität, geringeren Verschnitt und eine höhere Druckqualität, die einen Prämieneinschlag rechtfertigt. Automatisierte Dehnungssysteme reduzieren die Siebvorbereitungszeit typischerweise um 60–80 % im Vergleich zu manuellen Methoden, wodurch Einrichtungen mehr Siebe mit dem gleichen Personal bearbeiten können. Die Konsistenz professioneller Dehnungsgeräte verringert den Geweberverschnitt, da Ausschuss durch Nichterfüllung der Spannungsanforderungen vermieden wird; viele Betriebe berichten nach der Modernisierung ihrer Dehnungskapazitäten von einer Abfallreduktion von 25–40 %.

Qualitätsverbesserungen durch professionelle Spannungsgeräte ermöglichen es Betrieben, anspruchsvollere Aufträge anzunehmen und Prämientarife für überlegene Ergebnisse zu berechnen. Die verbesserte Registergenauigkeit und Druckkonsistenz, die mit ordnungsgemäß gespannten Sieben erzielt wird, rechtfertigt oft Preiserhöhungen von 15–25 % für Präzisionsarbeiten. Verbesserungen der Kundenzufriedenheit aufgrund konsistenter Qualität führen zudem zu mehr Wiederholungsaufträgen und Empfehlungen, was langfristige Umsatzvorteile bietet, die auch lange nach der anfänglichen Investition in die Ausrüstung andauern.

FAQ

Welche Spannung sollte ich bei unterschiedlichen Maschenzahlen verwenden?

Die Netzspannungsanforderungen variieren je nach Maschenanzahl und Anwendung, wobei niedrigere Maschenzahlen typischerweise 15–18 Newton pro Zentimeter für den Textildruck benötigen und höhere Maschenzahlen 20–25 Newton pro Zentimeter für Präzisionsarbeiten erfordern. Feine Netze mit mehr als 300 Maschen pro Zoll erfordern oft spezielle Spanntechniken, um Beschädigungen während des Streckens zu vermeiden. Die optimale Spannung hängt auch vom spezifischen Netzmaterial ab, da Polyester- und Nylonnetze unterschiedliche Eigenschaften aufweisen, die die Spannanforderungen beeinflussen.

Wie oft sollten Siebe während der Produktion neu gespannt werden?

Die Siebgewebe-Spannung nimmt während des Gebrauchs aufgrund der Gewebeentspannung und Druckbelastungen natürlicherweise ab und erfordert bei kritischen Anwendungen typischerweise eine Überwachung nach jeweils 500–1000 Drucken. Textilien-Siebe können ausreichende Spannung für 2000–5000 Drucke behalten, während Präzisions-Elektronik-Siebe bereits nach 200–500 Drucken nachjustiert werden müssen. Eine regelmäßige Spannungsüberwachung mit einem kalibrierten Messgerät hilft dabei, den optimalen Zeitplan für die Nachspannung für spezifische Anwendungen und Gewebetypen zu bestimmen.

Können automatisierte Spannsysteme alle Rahmenarten und -größen verarbeiten?

Die meisten modernen automatisierten Spannsysteme bieten durch verstellbare Spannvorrichtungen und modulare Rahmenhalter hervorragende Vielseitigkeit und können Rahmenformate von kleiner Größe bis zu 40x60 Zoll oder größer aufnehmen. Ungewöhnliche Rahmenkonfigurationen oder äußerst große Formate erfordern jedoch möglicherweise spezielle Ausrüstung oder individuelle Anpassungen. Vor dem Kauf sollte insbesondere bei nicht standardmäßigen Rahmengrößen die Kompatibilität mit dem jeweiligen Rahmen unbedingt beim Gerätehersteller überprüft werden.

Welche Wartung ist für hydraulische Spannsysteme erforderlich?

Hydraulische Dehnungssysteme erfordern regelmäßige Kontrollen des Fluidstands, den Austausch der Filter alle 6 bis 12 Monate sowie eine jährliche Wartung des Hydrauliksystems, um eine optimale Leistung zu gewährleisten. Die tägliche Wartung umfasst die Überprüfung auf Flüssigkeitsaustritte und die Sicherstellung eines einwandfreien Funktionierens aller Steuerungen und Sicherheitssysteme. Das Hydraulikfluid sollte gemäß den Herstellerempfehlungen gewechselt werden, in der Regel alle 2 bis 3 Jahre oder nach einer bestimmten Anzahl von Betriebsstunden. Eine ordnungsgemäße Wartung stellt einen zuverlässigen Betrieb sicher und verhindert kostspielige Ausfallzeiten durch Hydrauliksystemausfälle.