Siebdruckprofis stehen oft vor einer entscheidenden Entscheidung bei der Einrichtung ihrer Werkstätten: die Wahl zwischen einem Siebdehngerät und Rahmenklemmen zur Maschenspannung. Diese grundlegende Entscheidung beeinflusst die Druckqualität, die Produktionseffizienz und die langfristigen Betriebskosten. Das Verständnis der Unterschiede zwischen diesen beiden wesentlichen Werkzeugen kann Ihre Siebdruckarbeiten von amateurhaft auf professionelles Niveau heben. Beide Optionen erfüllen die Hauptfunktion, korrekt gespannte Siebe zu erzeugen, erreichen dieses Ziel jedoch über deutlich unterschiedliche Mechanismen und bieten unterschiedliche Genauigkeits-, Geschwindigkeits- und Konsistenzgrade.

Grundlagen des Siebdehnens verstehen

Die Wissenschaft hinter der richtigen Maschenspannung

Eine korrekte Maschenspannung bildet die Grundlage für erfolgreiche Siebdruckarbeiten. Wenn die Masche nicht ausreichend gespannt ist, werden die Farbaufträge ungleichmäßig, die Registergenauigkeit leidet und die Druckqualität verschlechtert sich erheblich. Professionelle Siebdrucker wissen, dass eine gleichmäßige Spannung über die gesamte Maschenfläche hinweg eine scharfe Bildwiedergabe und einen zuverlässigen Farbübertrag gewährleistet. Die Spannungsmessung, typischerweise in Newton pro Zentimeter angegeben, muss einheitlich bleiben, um Verzerrungen während des Druckprozesses zu vermeiden.

Der moderne Siebdruck erfordert zunehmend präzise Spannungsregelung, da die Substratmaterialien vielfältiger werden und die Anforderungen an den Druck strenger werden. Unzureichende Spannung verursacht Probleme, die von schlechter Farbabgabe bis hin zu vorzeitigem Siebversagen reichen. Die Beziehung zwischen Maschenzahl, Fadendurchmesser und erforderlicher Spannung ergibt eine komplexe Gleichung, die professionelle Werkzeuge konsistent lösen müssen. Das Verständnis dieser Grundlagen hilft dabei, zu entscheiden, ob manuelle Rahmenklemmen oder automatisierte Siebdehngeräte die spezifischen Produktionsanforderungen besser erfüllen.

Zusammenhang zwischen Spannungskonstanz und Druckqualität

Untersuchungen zeigen eine direkte Korrelation zwischen Spannungskonsistenz und endgültiger Druckqualität bei verschiedenen Siebdruckanwendungen. Siebe mit gleichmäßiger Spannung erzeugen schärfere Rasterpunkte, sauberere Linien und eine konsistentere Farbwiedergabe während der gesamten Produktion. Already geringe Spannungsunterschiede von fünf Prozent können bei anspruchsvollen Anwendungen wie dem Elektronikdruck oder hochwertigen Grafikanwendungen sichtbare Qualitätsunterschiede verursachen.

Professionelle Siebdrucker überwachen die Spannungswerte mithilfe spezialisierter Messgeräte, aber der anfängliche Dehnprozess bestimmt weitgehend die langfristige Konsistenz. Siebe, die mit unzureichender Ausrüstung gedehnt werden, weisen oft Spannungsunterschiede auf, die sich im Laufe der Zeit verstärken, was zu vorzeitigem Austausch und höheren Materialkosten führt. Die Investition in geeignete Dehnvorrichtungen amortisiert sich in der Regel durch reduzierte Kosten für den Siebaustausch und verbesserte Druckkonsistenz bei längeren Produktionsläufen.

Siebdehntechnologie und Leistungsfähigkeit

Automatisierte Spannmechanismen

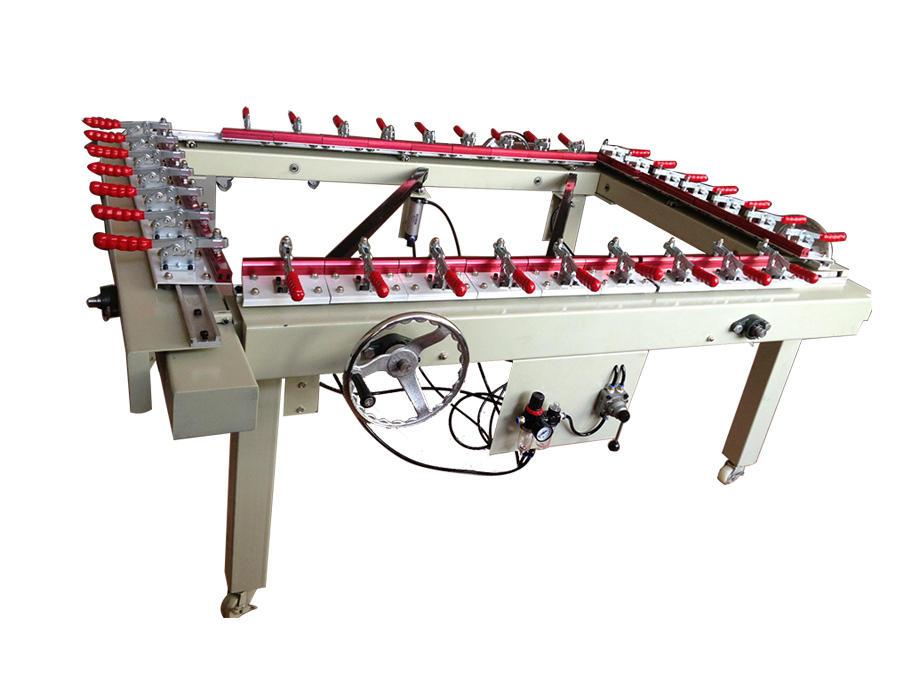

Modern bildschirmvergrößerer systeme integrieren pneumatische oder hydraulische Mechanismen, die gleichmäßigen, kontrollierten Druck gleichzeitig an mehreren Befestigungspunkten ausüben. Diese hochentwickelten Maschinen verfügen über programmierbare Spanneinstellungen, wodurch die Bediener präzise Vorgaben für verschiedene Maschentypen und Rahmengrößen erreichen können. Die Automatisierung eliminiert menschliche Einflussfaktoren, die üblicherweise manuelle Spanntechniken beeinträchtigen, und gewährleistet reproduzierbare Ergebnisse bei mehreren Sieben.

Fortgeschrittene Siebspann-Ausrüstungen umfassen Funktionen wie Spannungsüberwachung, automatische Netzjustierung und programmierbare Spannabläufe. Diese Fähigkeiten ermöglichen eine konsistente Siebherstellung, reduzieren den erforderlichen Bedienerkenntnisstand und verringern körperliche Belastungen. Professionelle Maschinen können Siebe von kleinen Grafikformaten bis hin zu großen Industriegrößen spannen und decken so unterschiedlichste Produktionsanforderungen mit einer einzigen Investition ab.

Präzisionssteuerung und -messung

Professionelle Siebdehnungsgeräte integrieren digitale Spannungsmesssysteme, die während des Dehnvorgangs Echtzeit-Feedback liefern. Diese Systeme eliminieren das Schätzen und stellen sicher, dass jedes Sieb vor dem Auftragen des Klebstoffs exakt den Vorgaben entspricht. Die präzise Steuerung verhindert Überdehnung, die die Maschenfäden beschädigen kann, sowie Unterdehnung, die die Druckqualität beeinträchtigt.

Digitale Steuerungen ermöglichen es den Bedienern, spezifische Einstellungen für verschiedene Kombinationen aus Gewebe und Rahmen zu speichern und so eine Datenbank bewährter Parameter zu erstellen, die zukünftige Produktionsabläufe optimiert. Dieser systematische Ansatz reduziert die Rüstzeiten, minimiert Materialverschwendung und gewährleistet gleichbleibende Ergebnisse unabhängig vom Erfahrungsstand des Bedieners. Die Dokumentationsfunktionen unterstützen Qualitätskontrollverfahren und helfen dabei, optimale Einstellungen für bestimmte Anwendungen zu ermitteln.

Rahmenklemmsysteme und manuelle Methoden

Traditionelle Klemmverfahren

Rahmenklemmen stellen die traditionelle Methode zum Spannen von Sieben dar, bei der durch mechanische Hebelwirkung manuell Zugkraft aufgebracht wird. Diese Systeme bestehen typischerweise aus verstellbaren Klemmen, die die Netzkanten erfassen, während die Bediener über verschiedene Mechanismen wie Gewindestangen, Kipphebel oder pneumatische Zylinder die Spannung anlegen. Aufgrund der manuellen Handhabung erfordern diese Systeme erhebliches Fachwissen und Erfahrung der Bediener, um konsistente Ergebnisse zu erzielen.

Obwohl Rahmenklemmen niedrigere Anschaffungskosten bieten, erfordern sie einen erheblichen physischen Aufwand und zeitaufwendige Arbeit pro Sieb. Die sequenzielle Art des manuellen Spannens bedeutet, dass die Bediener systematisch entlang des Rahmenumfangs arbeiten müssen, wobei die Spannung schrittweise angepasst wird, um ein gleichmäßiges Ergebnis zu erzielen. Dieser Prozess wird mit zunehmender Rahmengröße und höheren Maschenzahlen, die größere Spannkräfte erfordern, zunehmend schwieriger.

Anforderungen an Fähigkeiten und Einarbeitungszeit

Für eine erfolgreiche Rahmenklemmoperation müssen die Bediener ausgeprägte taktile Fähigkeiten zur Beurteilung und Einstellung der Spannung entwickeln. Erfahrene Bediener lernen, die richtige Spannung anhand visueller Prüfung und physischer Tests zu erkennen, doch diese Expertise entwickelt sich nur langsam durch umfangreiche Übung. Die Lernkurve führt in Produktionsumgebungen, in denen mehrere Bediener an der Siebvorbereitung arbeiten, zu Konsistenzproblemen.

Die Schulung neuer Bediener für Rahmenklemmsysteme erfordert einen erheblichen zeitlichen Aufwand und Betreuung durch erfahrene Mitarbeiter. Die manuelle Art des Prozesses bedeutet, dass die Ermüdung der Bediener die Qualitätskonsistenz während der Produktionsschichten beeinträchtigen kann. Körperliche Belastungen durch wiederholte Dehbewegungen können ebenfalls in Hochvolumen-Produktionsumgebungen ergonomische Probleme verursachen.

Vergleichende Analyse von Leistungsfaktoren

Überlegungen zur Geschwindigkeit und Effizienz

Die Produktionsgeschwindigkeit stellt einen entscheidenden Faktor beim Vergleich von Bildschirm-Streckverfahren dar, insbesondere in gewerblichen Umgebungen, wo die Vorbereitungszeit des Bildschirms direkten Einfluss auf die Rentabilität hat. Automatisierte Bildschirm-Streckanlagen schließen den Spannvorgang typischerweise innerhalb weniger Minuten ab, während manuelle Rahmenklammer-Verfahren je nach Größe und Komplexität dreißig Minuten oder mehr pro Bildschirm benötigen können.

Der Effizienzvorteil erstreckt sich über die reine Vorbereitungszeit einzelner Bildschirme hinaus und umfasst auch die Konsistenz der Einrichtung sowie geringeren Nacharbeitbedarf. Automatisierte Systeme eliminieren den Versuch-und-Irrtum-Ansatz, der bei manuellen Methoden üblich ist, wodurch Materialverschwendung und der Zeitaufwand für Bediener reduziert werden. Die Zeitersparnis summiert sich erheblich in Hochdurchsatzproduktionen, in denen täglich Dutzende von Bildschirmen vorbereitet werden müssen.

Qualitätskonsistenz und Reproduzierbarkeit

Die Konsistenz stellt möglicherweise den bedeutendsten Unterschied zwischen automatisierten und manuellen Methoden zum Spannen von Siebdruckrahmen dar. Professionelle Rahmenspannmaschinen erzielen durch präzise mechanische Steuerung und digitale Überwachungssysteme identische Ergebnisse bei mehreren Rahmen. Diese Konsistenz gewährleistet ein vorhersagbares Druckverhalten und reduziert Variablen, die die Produktionsqualität beeinträchtigen können.

Manuelle Rahmenklemmsysteme bringen menschliche Faktoren mit sich, die selbst bei erfahrenen Bedienern die Konsistenz beeinträchtigen. Faktoren wie Ermüdung des Bedieners, unterschiedliche Techniken und subjektive Beurteilung der Netzspannung führen zu unvermeidbaren Inkonsistenzen, die die Druckqualität beeinträchtigen können. Die kumulative Wirkung dieser Abweichungen wird besonders bei anspruchsvollen Anwendungen deutlich, bei denen enge Toleranzen für akzeptable Ergebnisse entscheidend sind.

Kostenanalyse und Return on Investment

Überlegungen zur Anfangsinvestition

Der anfängliche Preisunterschied zwischen Rahmenklemmen und professionellen Siebdehnmaschinen stellt für viele Siebdruckbetriebe einen entscheidenden Entscheidungsfaktor dar. Einfache Rahmenklemmsysteme können einige hundert Dollar kosten, während professionelle automatisierte Anlagen Investitionen von mehreren tausend bis hin zu zehntausenden Dollar erfordern, abhängig von den Funktionen und Größenanforderungen.

Allerdings liefert der Vergleich der Anschaffungskosten allein kein vollständiges Bild der gesamten erforderlichen Investition. Rahmenklemmsysteme erfordern bei jedem Sieb einen erheblichen Arbeitsaufwand, während automatisierte Anlagen den Personalaufwand reduzieren und die Produktionskapazität erhöhen. Der Unterschied bei den Arbeitskosten rechtfertigt in kommerziellen Produktionsumgebungen oft die höhere Anschaffungsinvestition bereits innerhalb weniger Monate nach der Installation.

Langfristigen Betriebskosten führt

Langfristige Betriebskosten beinhalten Faktoren, die über die anfänglichen Anschaffungskosten hinausgehen, und umfassen Arbeitskosten, Materialabfall, Häufigkeit des Siebwechsels sowie Einschränkungen der Produktionskapazität. Automatisierte Siebdehnungsgeräte reduzieren typischerweise alle diese Kostenfaktoren durch verbesserte Effizienz und Konsistenz im Vergleich zu manuellen Methoden.

Die Kosten für den Siebwechsel stellen eine erhebliche laufende Ausgabe dar, die durch automatisierte Dehnungsgeräte dank präziser Spannungssteuerung und gleichmäßiger Anwendung deutlich gesenkt werden können. Mit professionellen Geräten gedehnte Siebe halten in der Regel länger und zeigen über ihre gesamte Nutzungsdauer eine konsistentere Leistung. Die geringere Wechselfrequenz und die verbesserten Leistungseigenschaften rechtfertigen oft die höheren Anfangsinvestitionen durch niedrigere laufende Betriebskosten.

Anwendungen und branchenspezifische Aspekte

Kleinanwendungen und Hobbyanwendungen

Kleinskalige Siebdruckbetriebe und Hobbyanwendungen können Rahmenklemmen für begrenzte Produktionsanforderungen ausreichend finden, bei denen Geschwindigkeit und absolute Konsistenz weniger kritisch sind. Bei diesen Anwendungen wird oft eine geringere Anfangsinvestition gegenüber der Produktionseffizienz bevorzugt, und längere Vorbereitungszeiten werden zugunsten niedrigerer Gerätekosten akzeptiert.

Selbst kleinskalige Betriebe profitieren jedoch von der Konsistenz und Benutzerfreundlichkeit automatisierter Siebbespannungsgeräte. Die geringeren Anforderungen an Fachkenntnisse und die verbesserten Ergebnisse können die Investition für Betriebe rechtfertigen, die ein Wachstum planen oder ihre Druckqualitätsstandards verbessern möchten. Die Entscheidung hängt oft von den erwarteten Produktionsmengen und den Qualitätsanforderungen für bestimmte Anwendungen ab.

Kommerzielle und industrielle Anforderungen

Kommerzielle Siebdruckbetriebe erfordern in der Regel die Geschwindigkeit, Konsistenz und Kapazität, die von professionellen Siebdehnungsgeräten bereitgestellt werden. Die anspruchsvollen Produktionspläne und Qualitätsstandards, die in kommerziellen Umgebungen üblich sind, machen manuelle Dehnmethoden für dauerhafte Operationen unpraktisch. Die Investition in automatisierte Ausrüstung wird daher entscheidend, um wettbewerbsfähige Produktionsfähigkeiten aufrechtzuerhalten.

Industrielle Anwendungen mit strengen Qualitätsanforderungen und hohen Produktionsmengen erfordern praktisch zwangsläufig automatisierte Siebdehnungsfähigkeiten. Die präzise Steuerung und Dokumentationsfunktionen professioneller Geräte unterstützen Qualitätskontrollverfahren und gewährleisten konsistente Ergebnisse bei großen Produktionschargen. Diese Anwendungen rechtfertigen die Investition in die Ausrüstung durch verbesserte Effizienz und geringere qualitätsbedingte Kosten.

FAQ

Welche Spannungswerte sollte ich bei unterschiedlichen Maschenzahlen anstreben

Die Spannungsanforderungen variieren erheblich je nach Maschenzahl, Fadendurchmesser und Anwendungsbedingungen. Feine Maschenzahlen erfordern typischerweise 15–25 Newton pro Zentimeter, während grobere Maschen 25–35 Newton pro Zentimeter benötigen können. Konsultieren Sie die Spezifikationen des Maschenherstellers und führen Sie Testdrucke durch, um die optimalen Spannungswerte für spezifische Anwendungen zu ermitteln. Professionelle Siebdehn-Ausrüstung ermöglicht eine präzise Einstellung, um diese unterschiedlichen Anforderungen konsistent zu erfüllen.

Wie lange halten korrekt gedehnte Siebe in der Regel

Die Lebensdauer eines Siebs hängt von mehreren Faktoren ab, darunter die Qualität der Anfangsspannung, der Maschentyp, die Tintenchemikalie und die Nutzungsmuster. Siebe, die mit professioneller Ausrüstung und richtiger Technik gedehnt wurden, halten typischerweise 500 bis 2.000 Abzüge bei Standardanwendungen. Industrieanwendungen mit aggressiven Tinten oder Substraten können die Lebensdauer verkürzen, während sorgfältige Handhabung und Wartung die Sieblebensdauer deutlich über die üblichen Erwartungen hinaus verlängern können.

Kann ich schrittweise von Rahmenklemmen auf automatisches Spannen umstellen

Viele Betriebe wechseln erfolgreich vom manuellen zum automatisierten Siebdruckrahmen-Spannen, indem sie mit einer kleineren automatisierten Anlage beginnen und die Kapazität schrittweise erweitern. Dieser Ansatz ermöglicht es den Bedienern, Erfahrungen mit automatisierten Systemen zu sammeln, während gleichzeitig während der Übergangsphase die Produktionsfähigkeit erhalten bleibt. Die verbesserte Konsistenz und Effizienz rechtfertigen in der Regel eine Erweiterung der Automatisierungskapazitäten, wenn die Produktionsanforderungen wachsen.

Welche Wartungsanforderungen gelten für Siebdruckrahmen-Spannmaschinen

Automatisierte Bildspannungsanlagen erfordern eine regelmäßige Wartung, einschließlich der Schmierung beweglicher Teile, der Kalibrierung von Spannmesssystemen und dem Austausch von Verschleißteilen wie Spannbacken und Dichtungen. Die meisten professionellen Anlagen verfügen über Wartungsplanungssysteme und Diagnosefunktionen, die die routinemäßige Pflege vereinfachen. Eine ordnungsgemäße Wartung gewährleistet eine gleichbleibende Leistung und verlängert die Lebensdauer der Anlage erheblich im Vergleich zu vernachlässigten Systemen.