La industria de la serigrafía sigue evolucionando con tecnología avanzada y equipos de precisión, lo que hace que la selección del bastidor adecuado sea más crítica que nunca en 2025. Los serigrafistas profesionales, ya sea que operen estudios pequeños o instalaciones comerciales grandes, entienden que lograr una tensión constante y una alineación perfecta de la malla impacta directamente en la calidad de impresión y la eficiencia de producción. Un bastidor de alta calidad sirve como base para operaciones exitosas de serigrafía, asegurando que cada marco cumpla con los estándares exigentes necesarios para resultados profesionales. La inversión en equipo de estirado premium produce dividendos mediante la reducción de desperdicios, una mayor precisión en el registro y una calidad de impresión general mejorada que exigen los clientes.

Características esenciales de los equipos modernos de estirado de pantallas

Mecanismos de tensado de precisión

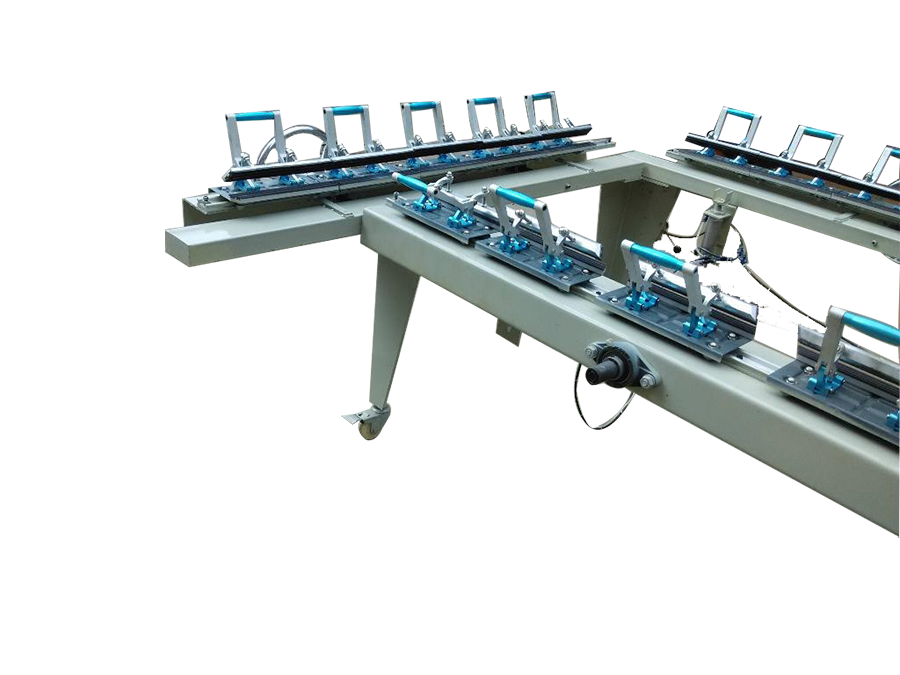

Los equipos modernos de estirado de mallas incorporan sistemas sofisticados de tensión que proporcionan resultados consistentes y repetibles en varios tamaños de marco. Los modelos más avanzados cuentan con medidores digitales de tensión que muestran mediciones en tiempo real, permitiendo a los operadores alcanzar especificaciones precisas de tensión para diferentes tipos de malla y conteos de hilos. Los sistemas neumáticos de estirado ofrecen un control superior en comparación con las alternativas manuales, proporcionando una aplicación de tensión suave y gradual que evita dañar la malla. Estos mecanismos de precisión aseguran que cada malla alcance niveles óptimos de tensión, que generalmente varían entre 15 y 25 Newtons por centímetro dependiendo de la especificación de la malla y la aplicación prevista.

La integración de brazos de estiramiento controlados por servomecanismos representa el último avance en tecnología de tensado de precisión. Estos sistemas pueden almacenar múltiples perfiles de tensión para diferentes tipos de mallas, ajustando automáticamente los parámetros según el programa seleccionado. Este nivel de automatización reduce los errores del operador y garantiza resultados consistentes independientemente del nivel de habilidad o experiencia. Las instalaciones profesionales que utilizan estos sistemas avanzados informan mejoras significativas en la uniformidad de las pantallas y tiempos de configuración reducidos entre diferentes trabajos.

Compatibilidad con Marcos y Versatilidad

El equipo líder de estirado de pantallas acomoda una amplia gama de tamaños y configuraciones de marcos, desde marcos de formato pequeño que miden 8x10 pulgadas hasta marcos industriales grandes que superan las 40x60 pulgadas. Los sistemas modulares de sujeción permiten a los operadores reconfigurar rápidamente el estirador para diferentes dimensiones de marco sin procedimientos extensos de configuración. Los adaptadores universales de marco garantizan compatibilidad con tipos de marcos tanto de aluminio como de madera, ofreciendo flexibilidad para instalaciones que trabajan con requisitos diversos de clientes. La capacidad de manejar distintos grosores y perfiles de marco hace que estas máquinas sean inversiones valiosas para empresas en crecimiento.

Los modelos avanzados cuentan con portamarcos de cambio rápido que reducen significativamente el tiempo de configuración entre diferentes tamaños de marco. Estos sistemas suelen incorporar guías de posicionamiento codificadas por colores y pantallas digitales que muestran las dimensiones del marco y la configuración recomendada. La versatilidad se extiende a la compatibilidad con mallas, ya que los equipos de gama alta manejan desde mallas gruesas utilizadas en la impresión textil hasta mallas ultrafinas necesarias para aplicaciones electrónicas y de precisión.

Las mejores soluciones comerciales para tensado de serigrafía

Sistemas neumáticos de tensado de serigrafía

Los sistemas neumáticos de estirado de mallas representan el estándar oro para operaciones comerciales de serigrafía, ofreciendo una precisión y consistencia inigualables en la tensión de las mallas. Estos sistemas utilizan aire comprimido para accionar los mecanismos de estirado, proporcionando una aplicación de tensión suave y controlada que evita tirones bruscos o una distribución desigual del esfuerzo. El enfoque neumático permite una regulación precisa de la presión mediante controles digitales, lo que posibilita a los operarios alcanzar especificaciones exactas de tensión para diferentes tipos de malla y aplicaciones. La mayoría de las instalaciones comerciales prefieren los sistemas neumáticos debido a su fiabilidad, facilidad de operación y capacidad para mantener una tensión constante durante grandes series de producción.

Los últimos modelos neumáticos incorporan sistemas avanzados de retroalimentación que monitorizan la tensión en tiempo real y ajustan automáticamente la presión para mantener niveles óptimos durante todo el proceso de estirado. Estos sistemas suelen contar con múltiples zonas de presión, lo que permite una tensión diferencial que compensa las irregularidades del marco o las variaciones de la malla. Los usuarios profesionales informan que los sistemas neumáticos reducen el desperdicio de malla hasta un 30 % en comparación con los métodos manuales de estirado, mejorando además la calidad general y la durabilidad de la pantalla.

Equipo Hidráulico para Estirado de Pantallas

Los equipos hidráulicos de estirado de mallas ofrecen una potencia y precisión excepcionales para aplicaciones exigentes que requieren niveles altos de tensión o el manejo de materiales de malla difíciles. Estos sistemas utilizan cilindros hidráulicos para proporcionar una fuerza de estirado constante y potente, lo que los hace ideales para mallas de gran formato y aplicaciones con mallas de alta resistencia. El sistema hidráulico destaca en aplicaciones donde se requieren niveles máximos de tensión, como en la serigrafía industrial o en aplicaciones técnicas especializadas. La operación suave de los sistemas hidráulicos garantiza una distribución uniforme de la tensión en toda la superficie de la malla, evitando concentraciones localizadas de esfuerzo que podrían provocar fallos prematuros.

Los equipos modernos de estiramiento hidráulico incorporan controles de válvulas proporcionales que permiten un ajuste infinito de la fuerza y velocidad de estiramiento. Este nivel de control permite a los operadores desarrollar perfiles de estiramiento personalizados para diferentes tipos de malla y configuraciones de marco. La construcción robusta de los sistemas hidráulicos los hace adecuados para funcionar continuamente en entornos de producción de alto volumen, donde la fiabilidad y el rendimiento constante son consideraciones fundamentales.

Métodos manuales vs automatizados de estiramiento de tamices

Técnicas tradicionales de estiramiento manual

El estirado manual de pantallas sigue siendo relevante para estudios pequeños, aplicaciones especializadas y situaciones en las que limitaciones presupuestarias restringen las opciones de equipo. Los métodos manuales tradicionales dependen de la habilidad y experiencia del operador para lograr niveles adecuados de tensión, utilizando herramientas sencillas como alicates de estirado y medidores de tensión. Aunque el estirado manual requiere más tiempo y esfuerzo físico, los operadores experimentados pueden obtener excelentes resultados con la técnica adecuada y herramientas de calidad. El método manual ofrece la máxima flexibilidad para tamaños de marcos inusuales o aplicaciones especializadas que podrían no ser compatibles con equipos automatizados.

La clave del estirado manual exitoso radica en comprender el comportamiento de la malla y desarrollar técnicas consistentes para la aplicación de tensión. Los operarios experimentados aprenden a reconocer las señales visuales y táctiles que indican niveles adecuados de tensión, aunque esta habilidad requiere una práctica significativa para desarrollarse. El estirado manual también permite ajustes y correcciones inmediatos durante el proceso, ofreciendo un nivel de control manual que algunos artesanos prefieren para trabajos especializados o el desarrollo de prototipos.

Beneficios de los sistemas de estirado automatizados

Los sistemas automatizados de estirado de mallas ofrecen resultados consistentes independientemente del nivel de habilidad del operador, lo que los hace invaluables para instalaciones con múltiples operadores o altas tasas de rotación. Estos sistemas eliminan los errores humanos en la medición y aplicación de la tensión, asegurando que cada malla cumpla con las especificaciones exactas. La repetibilidad de los sistemas automatizados es particularmente importante en producciones grandes, donde la consistencia entre mallas impacta directamente en la calidad del producto final. El ahorro de tiempo representa otra ventaja significativa, ya que los sistemas automatizados suelen completar el proceso de estirado entre 3 y 5 veces más rápido que los métodos manuales.

Las capacidades de registro de datos de los sistemas automatizados modernos proporcionan información valiosa sobre la producción y documentación para el control de calidad. Estos sistemas pueden rastrear niveles de tensión, tiempos de estiramiento y otros parámetros para cada tamiz, creando un registro permanente que respalda los programas de aseguramiento de calidad. Los modelos avanzados incluso pueden detectar defectos o irregularidades en la malla durante el proceso de estiramiento, alertando a los operadores sobre posibles problemas antes de que afecten la calidad de la producción.

Requisitos específicos de la industria para el estiramiento de tamices

Textil Impresión Serigráfica Aplicaciones

Las aplicaciones de serigrafía textil suelen requerir niveles moderados de tensión que equilibren la calidad de impresión con la durabilidad de la malla para largas tiradas de producción. El tensado de pantallas utilizado en aplicaciones textiles debe permitir los cambios frecuentes de malla necesarios para diferentes tipos de tinta y sustratos textiles. Los impresores textiles a menudo trabajan con tamaños de pantalla más grandes para maximizar la eficiencia productiva, lo que requiere equipos de tensado capaces de manejar marcos de hasta 60 pulgadas o más. Los requisitos de tensión para aplicaciones textiles generalmente oscilan entre 15 y 20 Newtons por centímetro, dependiendo del conteo de la malla y del tipo de tejido que se imprime.

Los requisitos de durabilidad para las pantallas textiles son particularmente exigentes debido al carácter abrasivo de las tintas textiles y a los altos volúmenes de impresión típicos de la producción textil. El equipo de tensado de pantallas para aplicaciones textiles debe proporcionar una tensión constante que mantenga el registro de la pantalla durante largas tiradas de impresión. Muchas instalaciones textiles invierten en múltiples estaciones de tensado para mantener una producción continua mientras se preparan o vuelven a tensar las pantallas.

Electrónica e Impresión de Precisión

Las aplicaciones de fabricación electrónica e impresión de precisión exigen los más altos niveles de consistencia en la tensión de la pantalla y precisión de registro. Estas aplicaciones suelen utilizar mallas ultrafinas con recuentos superiores a 400 hilos por pulgada, lo que requiere técnicas especiales de estiramiento para evitar daños en la malla durante la tensión. El equipo tensor de pantallas utilizado en aplicaciones de precisión debe proporcionar una distribución de tensión extremadamente estable y uniforme para lograr las tolerancias ajustadas de registro necesarias para placas de circuito multicapa y componentes electrónicos. Los niveles de tensión para aplicaciones de precisión generalmente oscilan entre 20 y 25 Newtons por centímetro o más.

Los requisitos de limpieza para aplicaciones electrónicas también influyen en la selección de equipos de tensado, con muchas instalaciones que eligen sistemas que minimizan los riesgos de contaminación durante la preparación de las pantallas. Los sistemas automatizados de tensado son particularmente valiosos en aplicaciones de precisión porque eliminan las variables introducidas por el manejo manual y proporcionan registros documentados de tensión necesarios para las certificaciones de calidad.

Mantenimiento y Optimización del Tensado de Pantallas

Procedimientos de Mantenimiento Regular

El mantenimiento adecuado del equipo de estirado de mallas garantiza un rendimiento constante y prolonga la vida útil del equipo, al tiempo que mantiene la precisión necesaria para operaciones profesionales de serigrafía. Las rutinas diarias de mantenimiento deben incluir la limpieza de todas las superficies de contacto, la verificación de los niveles de fluido neumático o hidráulico y la comprobación de la calibración de los sistemas de medición de tensión. El mantenimiento semanal generalmente implica una limpieza más exhaustiva de todos los componentes, la lubricación de las partes móviles según las especificaciones del fabricante y la inspección de componentes sujetos al desgaste, como abrazaderas y mecanismos de tensado. Los procedimientos de mantenimiento mensual suelen incluir la recalibración de los sistemas de medición de tensión y el reemplazo de componentes consumibles.

La importancia de mantener el equipo de estirado limpio no puede exagerarse, ya que la contaminación puede transferirse a las superficies de la malla y afectar la calidad posterior de la impresión. La limpieza regular con disolventes adecuados elimina residuos de tinta, depósitos adhesivos y otras contaminaciones que pueden acumularse durante el funcionamiento normal. La lubricación adecuada de los componentes mecánicos evita el desgaste prematuro y garantiza el funcionamiento suave de los mecanismos de tensado.

Estrategias de Optimización de Rendimiento

Optimizar el rendimiento del equipo de estirado de mallas implica ajustar los parámetros operativos para lograr los mejores resultados posibles en aplicaciones específicas y tipos de malla. El control de temperatura desempeña un papel crucial en la consistencia del estirado, ya que los materiales de malla presentan características de tensado diferentes a diversas temperaturas. Muchas instalaciones implementan sistemas de control climático para mantener temperaturas estables en las áreas de estirado, asegurando resultados consistentes independientemente de las variaciones estacionales. El control de humedad es igualmente importante, ya que una humedad excesiva puede afectar la tensión de la malla y el rendimiento del adhesivo.

El desarrollo de procedimientos estandarizados de tensado para diferentes tipos de mallas y aplicaciones ayuda a garantizar resultados consistentes entre múltiples operadores y turnos de producción. Estos procedimientos deben especificar los niveles de tensión, velocidades de estiramiento y tiempos de permanencia para un rendimiento óptimo de la malla. La supervisión regular del desempeño mediante mediciones de tensión y evaluaciones de calidad de impresión proporciona retroalimentación para la mejora continua de los procedimientos de estiramiento y ajustes del equipo.

Análisis de Costos y Retorno de la Inversión

Inversión inicial en equipos

La inversión inicial en equipos profesionales de estirado de pantallas varía significativamente según el nivel de automatización, la capacidad de tamaño y los requisitos de precisión. Los sistemas manuales de entrada adecuados para estudios pequeños suelen oscilar entre $2,000 y $8,000, mientras que los sistemas neumáticos semiautomáticos para operaciones de tamaño mediano van desde $15,000 hasta $35,000. Los sistemas automatizados de gama alta con funciones avanzadas y capacidades para formatos grandes pueden costar entre $50,000 y $150,000 o más. La decisión de inversión debe considerar no solo el costo inicial, sino también las ganancias a largo plazo en productividad, mejoras en calidad y ahorros en mano de obra.

Las opciones de financiamiento están disponibles en la mayoría de los fabricantes de equipos, lo que permite a las instalaciones distribuir el costo de la inversión durante varios años mientras se benefician inmediatamente de una mayor productividad y calidad. Los acuerdos de arrendamiento pueden ser particularmente atractivos para empresas en crecimiento que necesitan preservar capital para otras inversiones y, al mismo tiempo, acceder a la última tecnología de estirado. Las ventajas fiscales de la compra o arrendamiento de equipos pueden reducir significativamente el costo efectivo del equipo profesional de estirado.

Beneficios de Productividad y Calidad

Los equipos profesionales de estirado de mallas ofrecen rendimientos medibles mediante una mayor productividad, menor desperdicio y una calidad de impresión superior que permite precios más altos. Los sistemas automatizados de estirado suelen reducir el tiempo de preparación de mallas en un 60-80 % en comparación con los métodos manuales, lo que permite a las instalaciones procesar más mallas con los mismos recursos laborales. La consistencia de los equipos profesionales de estirado reduce el desperdicio de mallas al eliminar aquellas que no cumplen con las especificaciones de tensión, y muchas instalaciones informan reducciones de desperdicio del 25-40 % tras mejorar sus capacidades de estirado.

Las mejoras de calidad gracias a equipos profesionales de estirado permiten a las instalaciones aceptar trabajos más exigentes y cobrar tarifas premium por resultados superiores. La mayor precisión de registro y la consistencia en la impresión logradas con mallas correctamente tensadas suelen justificar aumentos de tarifa del 15-25% para trabajos de precisión. Las mejoras en la satisfacción del cliente derivadas de una calidad constante también generan mayor fidelización y referencias, proporcionando beneficios continuos de ingresos que persisten mucho después de la inversión inicial en equipos.

Preguntas frecuentes

¿Qué nivel de tensión debo usar para diferentes conteos de malla?

Los requisitos de tensión de la malla varían según el número de hilos y la aplicación, siendo típico un rango de 15 a 18 newtons por centímetro para impresión textil con mallas de menor densidad, mientras que las mallas más finas requieren entre 20 y 25 newtons por centímetro para trabajos de precisión. Las mallas finas con más de 300 hilos por pulgada suelen necesitar técnicas especializadas de tensado para evitar daños durante el estirado. La tensión óptima también depende del material específico de la malla, ya que las mallas de poliéster y nylon presentan características diferentes que afectan los requisitos de tensión.

¿Con qué frecuencia deben volver a tensarse las pantallas durante la producción?

La tensión de la pantalla disminuye naturalmente durante el uso debido a la relajación de la malla y a las tensiones del impresión, por lo general requiriendo monitoreo tras cada 500-1000 impresiones en aplicaciones críticas. Las pantallas para textiles pueden mantener una tensión adecuada durante 2000-5000 impresiones, mientras que las pantallas de precisión para electrónica pueden necesitar atención tras solo 200-500 impresiones. El monitoreo regular de la tensión con un medidor calibrado ayuda a determinar el programa óptimo de re-tensado para aplicaciones específicas y tipos de malla.

¿Pueden los sistemas automatizados de estirado manejar todos los tipos y tamaños de marcos?

La mayoría de los sistemas modernos de estirado automatizados ofrecen una excelente versatilidad mediante sistemas de sujeción ajustables y portacuadros modulares, que acomodan tamaños de cuadro desde formato pequeño hasta 40x60 pulgadas o más. Sin embargo, configuraciones inusuales de cuadros o formatos extremadamente grandes pueden requerir equipos especializados o modificaciones personalizadas. Es importante verificar la compatibilidad del cuadro con el fabricante del equipo antes de tomar una decisión de compra, especialmente para instalaciones que trabajan con tamaños de cuadro no estándar.

¿Qué mantenimiento requieren los sistemas hidráulicos de estirado?

Los sistemas de estirado hidráulico requieren revisiones periódicas del nivel de fluido, reemplazo del filtro cada 6 a 12 meses y mantenimiento anual del sistema hidráulico para mantener un rendimiento óptimo. El mantenimiento diario incluye verificar posibles fugas de fluido y asegurar el funcionamiento correcto de todos los controles y sistemas de seguridad. El fluido hidráulico debe cambiarse según las recomendaciones del fabricante, normalmente cada 2 a 3 años o después de un número determinado de horas de operación. Un mantenimiento adecuado garantiza un funcionamiento confiable y evita tiempos de inactividad costosos debido a fallas en el sistema hidráulico.

Tabla de Contenido

- Características esenciales de los equipos modernos de estirado de pantallas

- Las mejores soluciones comerciales para tensado de serigrafía

- Métodos manuales vs automatizados de estiramiento de tamices

- Requisitos específicos de la industria para el estiramiento de tamices

- Mantenimiento y Optimización del Tensado de Pantallas

- Análisis de Costos y Retorno de la Inversión

-

Preguntas frecuentes

- ¿Qué nivel de tensión debo usar para diferentes conteos de malla?

- ¿Con qué frecuencia deben volver a tensarse las pantallas durante la producción?

- ¿Pueden los sistemas automatizados de estirado manejar todos los tipos y tamaños de marcos?

- ¿Qué mantenimiento requieren los sistemas hidráulicos de estirado?