La serigrafía requiere una tensión precisa de la malla para obtener resultados de calidad profesional, por lo que un estirador de mallas es una herramienta esencial para cualquier impresor serio. Ya sea que trabaje en un taller de impresión comercial o que esté configurando una inicio -basado en operación, comprender cómo operar correctamente este equipo tendrá un impacto significativo en la calidad de impresión y la eficiencia de producción. Una malla correctamente tensada garantiza una cobertura de tinta uniforme, una reproducción precisa de detalles y una mayor vida útil de la malla, ahorrando tiempo y dinero en sus operaciones de impresión.

Comprensión de los componentes del estirador de mallas

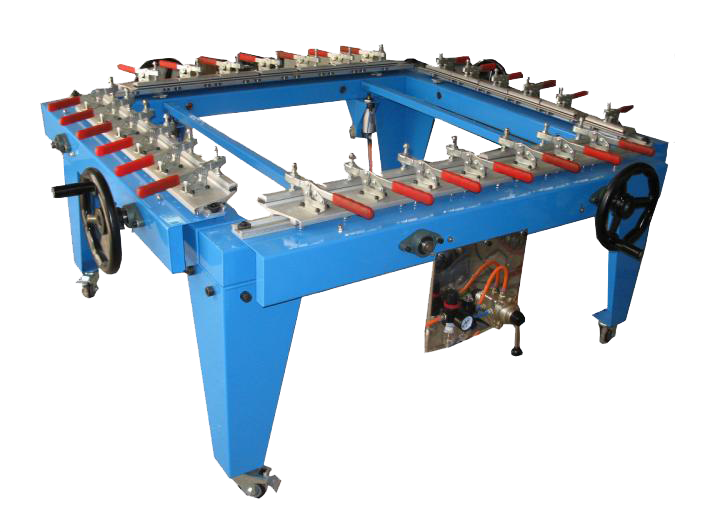

Sistema de sujeción del marco

El sistema de sujeción del marco constituye la base de cualquier operación efectiva de estirado de mallas. Las unidades modernas cuentan con abrazaderas ajustables que acomodan diversos tamaños de marcos manteniendo una distribución uniforme de presión en todo el perímetro. Estas abrazaderas deben sujetar firmemente marcos de aluminio o madera sin causar daños ni deformaciones durante el proceso de estirado. Los sistemas de sujeción de calidad incluyen almohadillas protectoras para evitar arañazos y garantizar una fuerza de agarre constante durante todo el ciclo de tensado.

El ajuste adecuado de la abrazadera requiere atención cuidadosa al grosor del marco y a la composición del material. Los marcos de aluminio generalmente requieren menos presión de sujeción que los marcos de madera debido a su excelente relación resistencia-peso. El mecanismo de sujeción debe aplicarse gradualmente para evitar movimientos bruscos que puedan dañar tanto el marco como la malla durante la posición inicial.

Herramientas de medición de tensión

La medición precisa de la tensión distingue el estirado profesional de mallas de los intentos aficionados. Los medidores digitales de tensión proporcionan lecturas precisas en Newtons por centímetro, lo que permite a los operarios obtener resultados consistentes en múltiples mallas. Estos instrumentos eliminan las suposiciones y garantizan que cada malla cumpla con los requisitos específicos de tensión para diferentes aplicaciones de impresión.

La calibración de las herramientas de medición de tensión requiere atención regular para mantener la precisión. Factores ambientales como la temperatura y la humedad pueden afectar las lecturas, lo que hace necesario realizar ajustes periódicos para mantener la precisión de las mediciones. Los estiradores profesionales de pantallas suelen incluir funciones de calibración integradas para simplificar este proceso de mantenimiento.

Pasos de preparación antes del estirado

Inspección y limpieza del marco

Una inspección minuciosa del marco evita errores costosos y garantiza resultados óptimos en el estirado. Verifique la presencia de muescas, abolladuras o bordes ásperos que podrían dañar la malla durante el estirado. Cualquier imperfección debe alisarse con papel de lija fino o limarse hasta quedar lisa antes de continuar. Limpie los marcos con agentes desengrasantes para eliminar aceites, suciedad o residuos de adhesivos anteriores que pudieran interferir con la adherencia de la malla.

La geometría del marco desempeña un papel crucial en los resultados exitosos del estirado. Mida las diagonales para verificar la construcción cuadrada, ya que los marcos fuera de escuadra crearán patrones de tensión irregulares que comprometen la calidad de impresión. Los marcos de madera deben revisarse para detectar deformaciones o grietas, mientras que los marcos de aluminio requieren inspección de rectitud y uniones en las esquinas adecuadas.

Selección y manejo de la malla

La elección de especificaciones de malla adecuadas impacta directamente en el éxito del estirado y la calidad final de impresión. La densidad de la malla, el diámetro del hilo y la composición del tejido deben ajustarse a las aplicaciones de impresión previstas y a los tipos de tinta. Las mallas con mayor densidad requieren un manejo más cuidadoso durante el estirado para evitar roturas de hilo o distorsión del tejido.

La acondicionamiento de la malla con preestiramiento puede mejorar los resultados finales al liberar tensiones de fabricación y permitir la relajación del tejido. Algunos operadores prefieren estirar ligeramente la malla a mano antes del estiramiento mecánico para identificar posibles puntos débiles o defectos de fabricación. Este paso preliminar ayuda a prevenir fallos inesperados durante el proceso de estiramiento mecánico.

Operación del equipo de tensado de pantallas

Configuración e Instalación Inicial

La configuración adecuada de la máquina constituye la base para unas operaciones de tensado de pantallas exitosas. Comience ajustando la plataforma de estiramiento para adaptarla al tamaño de su marco, asegurando un espacio suficiente alrededor de todos los bordes. Coloque el ampliador de Pantalla en un área bien iluminada con espacio de trabajo suficiente para una operación cómoda y el manejo de la malla.

Verifique que todos los sistemas neumáticos o hidráulicos funcionen dentro de los rangos de presión especificados antes de comenzar el trabajo. Compruebe los niveles de aceite en los sistemas hidráulicos e inspeccione las líneas de aire en busca de fugas en las unidades neumáticas. Estas verificaciones preliminares previenen malfuncionamientos del equipo que podrían dañar mallas o marcos costosos durante la operación.

Procedimientos de carga y posicionamiento

El posicionamiento correcto de la malla determina la uniformidad del estirado y la calidad final de la pantalla. Centre la malla sobre el marco con un margen igual en todos los lados, permitiendo típicamente de 2 a 3 pulgadas de material adicional más allá de cada borde del marco. Este margen proporciona suficiente material para sujeción, asegurando al mismo tiempo una cobertura completa del marco tras el estirado.

La orientación de la malla afecta las características de impresión y debe alinearse con la dirección prevista de impresión. En la mayoría de las aplicaciones, posicione la malla de modo que la dirección del hilo sea paralela a la dirección del movimiento de la racleta. Esta alineación minimiza el movimiento de la malla durante la impresión y mejora la consistencia del depósito de tinta.

Proceso y Técnicas de Tensado

Aplicación Gradual de la Tensión

El estirado exitoso de la malla requiere paciencia y una aplicación sistemática de la tensión, en lugar de procedimientos apresurados. Comience con una tensión mínima para asegurar la posición de la malla, luego aumente gradualmente la tensión en pequeños incrementos mientras monitorea la respuesta de la malla. Un tensado rápido puede causar rotura de hilos, distribución desigual del esfuerzo o falla prematura de la malla.

Observe el comportamiento de la malla durante todo el proceso de tensado, prestando atención a signos de esfuerzo excesivo o estiramiento irregular. La malla correctamente estirada presentará una apariencia uniforme sin arrugas, hundimientos ni zonas de excesiva tensión. La malla debe producir un tono consistente al golpearla suavemente en diferentes áreas de la pantalla.

Alcanzar los Valores Objetivo de Tensión

Diferentes aplicaciones de impresión requieren rangos específicos de tensión para un rendimiento óptimo. El trabajo de detalle fino generalmente exige valores más altos de tensión para minimizar el movimiento de la malla y mejorar la precisión del registro. Por el contrario, depósitos pesados de tinta o aplicaciones textiles pueden funcionar mejor con niveles moderados de tensión que permitan un mayor flujo de tinta a través de las aberturas de la malla.

La compensación de temperatura adquiere importancia al estirar en condiciones ambientales variables. Los materiales de malla se expanden y contraen con los cambios de temperatura, afectando los valores finales de tensión cuando las condiciones se estabilizan. Los operadores profesionales a menudo tensionan ligeramente por encima de lo normal en condiciones frías o sub-tensionan en ambientes cálidos para compensar estos efectos térmicos.

Control de calidad y ensayos

Verificación de Uniformidad de Tensión

La medición sistemática de la tensión en toda la superficie de la pantalla garantiza un rendimiento de impresión consistente. Tome lecturas en varios puntos siguiendo un patrón de cuadrícula, registrando los valores para identificar cualquier variación significativa. Las normas profesionales generalmente permiten variaciones de tensión de no más de 2 a 3 Newtons por centímetro a través de la superficie de la pantalla.

Documente las mediciones de tensión para referencia futura y seguimiento de calidad. Estos datos ayudan a identificar patrones en el comportamiento del estirado y proporcionan información valiosa para solucionar problemas de calidad de impresión. El mantenimiento constante de registros también apoya iniciativas de mejora de procesos y la programación del mantenimiento de equipos.

Prueba de Rendimiento de Pantalla

Realizar impresiones de prueba valida la calidad del estirado e identifica posibles problemas antes del uso en producción. Imprima un área de color sólido para verificar la uniformidad y la consistencia de densidad en toda el área de imagen. Cualquier variación en la densidad de impresión generalmente indica una tensión de malla desigual o una técnica de estirado inadecuada.

Las pruebas de resolución de líneas finas revelan la estabilidad de la malla y sus capacidades de registro bajo condiciones reales de impresión. Imprima marcas de registro o patrones de detalles finos para verificar que la pantalla mantenga la estabilidad dimensional durante todo el recorrido de impresión. Un mal desempeño en el registro suele indicar una tensión insuficiente o una distribución desigual del esfuerzo en la malla estirada.

Mantenimiento y Solución de Problemas

Requisitos de mantenimiento del equipo

El mantenimiento regular prolonga la vida útil del equipo y garantiza un rendimiento constante en el estirado. Lubrique las partes móviles según las especificaciones del fabricante, prestando especial atención a los mecanismos de sujeción y los componentes de ajuste de tensión. Limpie regularmente las superficies de tensado para eliminar residuos adhesivos y partículas de tejido que podrían interferir con el funcionamiento adecuado.

Calibre periódicamente los sistemas de medición de tensión utilizando estándares de referencia certificados. Los factores ambientales y el desgaste normal pueden afectar la precisión de las mediciones con el tiempo, por lo que la calibración regular es esencial para obtener resultados consistentes. Documente las fechas y resultados de calibración para cumplir con los requisitos del sistema de calidad e identificar tendencias en el rendimiento del equipo.

Problemas comunes y soluciones

Los patrones de tensión irregulares suelen deberse a una preparación inadecuada del bastidor, una posición incorrecta de la malla o componentes del equipo desgastados. Corrija las irregularidades del bastidor antes de estirar y asegúrese de que la posición de la malla permanezca constante durante todo el proceso de tensado. Reemplace las almohadillas de sujeción desgastadas o los componentes de tensado dañados para mantener una distribución uniforme de la presión.

La falla prematura de la malla suele indicar una velocidad excesiva de tensado, una preparación inadecuada del marco o problemas de calidad de la malla. Reduzca las velocidades de tensado y verifique la suavidad de la superficie del marco para minimizar las concentraciones de esfuerzo. Trabaje con proveedores confiables de mallas para asegurar que la calidad del material cumpla con los requisitos de la aplicación y las demandas de estiramiento.

Preguntas frecuentes

¿Qué nivel de tensión debo usar para diferentes conteos de malla?

Los requisitos de tensión varían significativamente según el conteo de malla y la aplicación prevista. Los conteos de malla fina (200-400) generalmente requieren de 15 a 25 N/cm, mientras que las mallas más gruesas (80-160) funcionan bien entre 18 y 28 N/cm. La impresión textil suele utilizar tensiones más bajas (12-20 N/cm) para acomodar depósitos pesados de tinta, mientras que el trabajo gráfico de alto detalle se beneficia de tensiones más altas (20-30 N/cm) para mejorar el registro y la nitidez de la impresión.

¿Cómo sé cuándo mi pantalla está correctamente estirada?

Una pantalla correctamente estirada presenta una apariencia uniforme de la superficie sin arrugas, hundimientos ni excesiva tensión en ninguna zona. La malla debe producir un tono consistente al golpearla ligeramente en diferentes regiones. Las lecturas del medidor de tensión deben estar dentro de los rangos especificados para su aplicación y mantenerse constantes en toda la superficie de la pantalla. La pantalla debe mantener su tensión durante al menos 24 horas sin relajación significativa.

¿Puedo volver a estirar una pantalla que ha perdido tensión?

Es posible volver a estirarla, pero depende del método de estirado original y del estado de la malla. Las pantallas fijadas con sujetadores mecánicos a menudo pueden re-tensionarse si la malla permanece sin daños. Sin embargo, las pantallas montadas con adhesivo normalmente no se pueden volver a estirar de forma efectiva. Evalúe cuidadosamente el estado de la malla, buscando daños en los hilos, deformaciones permanentes o fallos del adhesivo antes de intentar procedimientos de re-estirado.

¿Qué causa la rotura de la malla durante el estirado?

La rotura de la malla generalmente se debe a una velocidad excesiva de tensado, mala calidad de la malla o problemas en la preparación del marco. Los bordes afilados o superficies rugosas en los marcos crean concentraciones de esfuerzo que provocan la ruptura del hilo. Una malla defectuosa con hilos débiles o imperfecciones de fabricación fallará bajo cargas normales de tensado. Inspeccione siempre los marcos para garantizar su suavidad y utilice procedimientos de tensado gradual para minimizar el riesgo de rotura.