Ruiskuvienti vaatii tarkan verkon jännityksen ammattimaisen laadun saavuttamiseksi, minkä vuoksi ruudunvenytin on välttämätön työkalu jokaiselle vakavasti otetulle tulostajalle. Olitpa kaupallisen tulostamon työntekijä tai perustamassa kotipohjaista toimintoa, on tärkeää ymmärtää, kuinka ruutuja oikein koti -pohjainen toiminta, tämän laitteiston asianmukaisen käytön hallitseminen vaikuttaa merkittävästi tulostuslaatuun ja tuotantotehokkuuteen. Oikein jännitetty sakkio varmistaa tasaisen musteen peittävyyden, terävän yksityiskohtien toiston ja pidentää sakkion käyttöikää, mikä lopulta säästää aikaa ja rahaa tulostustoiminnassasi.

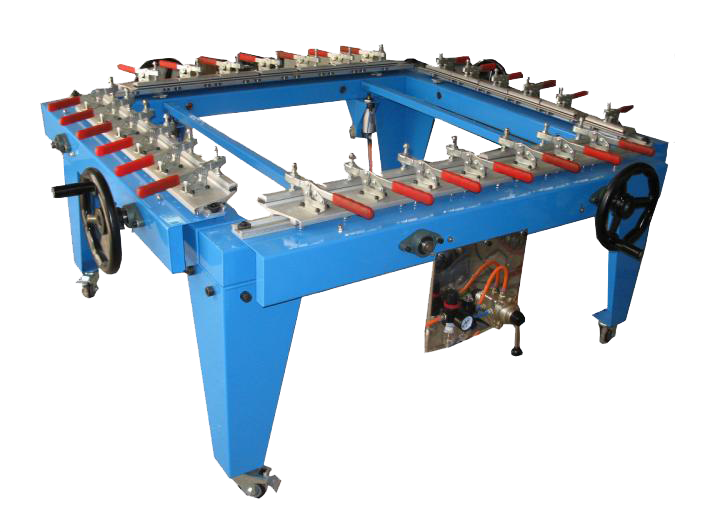

Sakkioiden venytyslaitteen osien ymmärtäminen

Kehyksen kiinnitysjärjestelmä

Kehyksen kiinnitysjärjestelmä muodostaa tehokkaan sakkioiden venytyslaitteen perustan. Nykyaikaiset laitteet sisältävät säädettäviä kiinnikkeitä, jotka sopivat erikokoisiin kehyksiin samalla taaten tasaisen painejaon koko kehyksen ympäri. Näiden kiinnikkeiden on pidettävä alumiini- tai puukehyksiä tiukasti ilman vahinkoja tai muodonmuutoksia venytysprosessin aikana. Laadukkaat kiinnitysjärjestelmät sisältävät suojapehmustetta naarmujen estämiseksi ja varmistaakseen tasaisen otteen koko jännitysprosessin ajan.

Kiinnityssaran oikea sääntö edellyttää huolellista huomiota kehyksen paksuuteen ja materiaalikoostumukseen. Alumiinikehykset yleensä vaativat vähemmän kiinnityspainetta kuin puukehykset niiden paremman lujuuden ja painon suhteen. Kiinnitysmekanismi tulisi ottaa käyttöön asteittain, jotta vältetään äkilliset tärähdykset, jotka voivat vahingoittaa sekä kehystä että verkkoa alussa asetettaessa.

Jännityksen mittausvälineet

Tarkka jännityksen mittaus erottaa ammattimaisen ruudun venytyksen harrastelijoiden yrityksistä. Digitaaliset jännitysmittarit antavat tarkat lukemat newtoneina senttimetriä kohti, mikä mahdollistaa käyttäjille tasalaatuiset tulokset useilla ruuduilla. Nämä laitteet poistavat arvaamisen ja varmistavat, että jokainen ruutu täyttää tietyt jännitysvaatimukset eri painotyypeille.

Jännitemittarin kalibrointi vaatii säännöllistä tarkkuutta. Ympäristöön vaikuttavat tekijät, kuten lämpötila ja kosteus, voivat vaikuttaa lukemiin, joten mittauksen tarkkuuden säilyttämiseksi on tarpeen tehdä säännöllisiä mukautuksia. Ammattimaisissa näyttölaitteissa on usein sisäänrakennettu kalibrointiominaisuus, jonka avulla kunnossapidon prosessi helpottuu.

Valmistelut ennen venytystä

Rakenteen tarkastus ja puhdistus

Kun kehys tarkistetaan perusteellisesti, vältetään kalliita virheitä ja varmistetaan optimaaliset venytysvaikutukset. Tarkista, onko verkossa naarmuja, mutkia tai karkeita reunoja, jotka voivat vahingoittaa verkkoa venytettäessä. Kaikki epätäydellisyydet on hienositettava hienoilla hiekkapapereilla tai silitettävä ennen kuin menetetään. Puhdista kehykset rasvanpoistavilla aineilla öljyjen, likaisuuden tai aiemmin jääneiden liimapäästöjen poistamiseksi, jotka saattavat häiritä verkkojen liimähtymistä.

Kehyksen geometria vaikuttaa ratkaisevasti venytystuloksiin. Mittaa diagonaalit varmistaaksesi neliön muotoisen rakenteen, sillä epäneliömäiset kehykset aiheuttavat epätasaiset jännityskuvioita, jotka heikentävät painon laatua. Puukehystä tulisi tarkistaa kaareutumista tai halkeamista vastaan, kun taas alumiinikehyksessä on tarkastettava suoruus ja kulmien liitosten kunto.

Verkon valinta ja käsittely

Sopivien verkkospesifikaatioiden valinta vaikuttaa suoraan venytysonnistumiseen ja lopulliseen painon laatuun. Verkkotiheys, langan halkaisija ja kankaan koostumus on sovitettava tarkoitettuihin painoteknologioihin ja mustetyyppeihin. Korkeampia verkkotiheyksiä käsiteltäessä on oltava erityisen varovainen venytyksen aikana estääkseen langan katkeamista tai kudoksen vääristymistä.

Esivenytystä verkoston käsittelyssä voi parantaa lopputulosta helpottamalla valmistusjännityksiä ja antamalla kankaan rentoutua. Jotkut käyttäjät suosivat kevyttä esivenytystä käsin ennen koneellista venytystä tunnistaaakseen mahdolliset heikot kohdat tai valmistusvirheet. Tämä alustava vaihe auttaa estämään odottamattomia vikoja mekaanisen venytysprosessin aikana.

Ruudunvenytyslaitteen käyttö

Alkuperäinen asennus ja konfigurointi

Oikea koneen asennus muodostaa perustan onnistuneille ruudunvenytystoimenpiteille. Aloita säätämällä venytysalusta siten, että se sopii kehysi kokoiseksi varmistaen riittävän vapaa tila kaikkien reunojen ympärillä. Aseta näyttöveneke hyvin valaistuun paikkaan riittävän työtilan kanssa mukavaksi toiminnaksi ja verkoston käsittelyyn.

Varmista, että kaikki pneumaattiset tai hydraulijärjestelmät toimivat määritettyjen painealueiden sisällä ennen työn aloittamista. Tarkista öljytasot hydraulijärjestelmissä ja tarkasta ilmaviivojen vuodot pneumaattisissa laitteissa. Nämä alustavat tarkistukset estävät laiteviat, jotka voivat vahingoittaa kalliita verkkoja tai kehyksiä käytön aikana.

Lataus- ja asennusmenettelyt

Oikea verkon asento määrittää venytyksen tasaisuuden ja lopullisen seulalaadun. Sijoita verkko keskelle kehystä siten, että ylivuoto on yhtä suuri kaikilla sivuilla, yleensä 2–3 tuumaa ylimääräistä materiaalia jokaisen kehyksen reunan ulkopuolella. Tämä ylivuoto tarjoaa riittävästi materiaalia kiinnitystä varten ja varmistaa täydellisen kehyksen peittävyyden venytysten jälkeen.

Verkon suunta vaikuttaa painotuloksiin, ja sen tulisi olla samansuuntainen tarkoitetun painosuunnan kanssa. Useimmille sovelluksille verkko tulisi asettaa siten, että langan suunta on samansuuntainen raaputussuunnan kanssa. Tämä riviutus minimoi verkon liikkumisen painon aikana ja parantaa musteen saantitason johdonmukaisuutta.

Jännitysprosessi ja -tekniikat

Asteittainen jännityksen lisääminen

Onnistunut ruudun venytys edellyttää kärsivällisyyttä ja systemaattista jännityksen käyttöönottoa pikakäytäntöjen sijaan. Aloita vähäisellä jännityksellä varmistaaksesi verkon paikallaanpysymisen, jonka jälkeen kasvata jännitystä pienin askelin seuraten verkon reaktiota. Nopea jännitys voi aiheuttaa kuidun katkeamista, epätasaisen rasituksen jakautumisen tai ennenaikaisen verkon toiminnan loppumisen.

Tarkkaile verkoston käyttäytymistä jännityksen aikana, ja seuraa merkkejä liiallisesta rasituksesta tai epätasaisesta venymisestä. Oikein venytetty verkko näyttää tasaiselta ilman ryppyjä, löyhiä kohtia tai alueita, joissa on liiallista kiristystä. Verkon tulisi tuottaa tasainen ääni, kun sitä napautetaan kevyesti eri osissa ruutua.

Kohdejännityksen saavuttaminen

Erilaiset painotuottavat vaativat optimaalista suorituskykyä varten tiettyjä jännitysarvoja. Hienojakoiselle työlle vaaditaan yleensä korkeampia jännitysarvoja vähentääkseen verkon liikettä ja parantaakseen rekisteritarkkuutta. Päinvastoin, suuret mustepesäkkeet tai tekstiilisovellukset saattavat toimia paremmin kohtuullisilla jännitystasoilla, jotka mahdollistavat suuremman mustevirran verkon avoista läpi.

Lämpötilakompensaatio on tärkeää venytettäessä erilaisissa ympäristöoloissa. Verkkomateriaalit laajenevat ja kutistuvat lämpötilan muuttuessa, mikä vaikuttaa lopullisiin jännitysarvoihin kun olosuhteet tasaantuvat. Ammattilaiset venyttävät usein ruudut hieman yli jännityksessä kylmissä oloissa tai alle jännityksessä lämpimissä oloissa kompensoimalla näitä lämpövaikutuksia.

Laadunvalvonta ja testaus

Jännityksen tasaisuuden varmistus

Järjestelmällinen jännityksen mittaus koko ruudun pinnalla varmistaa tasaisen painosuorituksen. Ota lukemia useista kohdista ruudukkomallin mukaan ja kirjaa arvot ylös mahdollisten merkittävien vaihteluiden tunnistamiseksi. Ammattilaisten standardit sallivat yleensä enintään 2–3 newtonia senttimetriä kohti vaihtelua ruudun pinnalla.

Dokumentoi jännityksen mittaukset tulevaa käyttöä ja laadun seurantaa varten. Tiedot auttavat tunnistamaan venytysominaisuuksien piirteitä ja tarjoavat arvokasta tietoa painonlaatuongelmien vianetsintään. Johdonmukainen dokumentointi tukee myös prosessien parantamista sekä laitteiden huoltosuunnittelua.

Ruudun suorituskyvyn testaus

Testipainosten tekeminen vahvistaa venytyksen laadun ja paljastaa mahdolliset ongelmat ennen tuotantokäyttöä. Tulosta täysväripinta tarkistaaksesi yhtenäisyyden ja tiheyden tasaisuuden koko kuvapinta-alalla. Painotiheyden vaihtelut viittaavat yleensä epätasaiseen verkon jännitykseen tai virheelliseen venytystekniikkaan.

Tarkkarajaiset resoluutiokokeet paljastavat verkon stabiiliuden ja rekisteröintikyvyn todellisissa paino-olosuhteissa. Tulosta rekisterimerkit tai hienojakoiset kuvioinnit varmistaaksesi, että sähköruisku säilyttää mittojen vakautta koko painoliikkeen ajan. Heikko rekisteröintisuorituskyky viittaa usein riittämättömään jännitykseen tai epätasaiseen rasitusten jakautumiseen venytetyssä verkossa.

Huolto ja vianetsintä

Laitteiston huoltovaatimukset

Säännöllinen huolto pidentää laitteiston käyttöikää ja takaa tasalaatuisen venytystehon. Voitele liikkuvat osat valmistajan määritysten mukaisesti, kiinnittäen erityistä huomiota kiinnitysmekanismeihin ja jännityksen säätökomponentteihin. Puhdista jännityspinnat säännöllisesti poistaaksesi tahranmuodostumia ja kuitupartikkeleita, jotka voivat häiritä asianmukaista toimintaa.

Kalibroi jännityksen mittausjärjestelmät säännöllisesti käyttäen sertifioituja vertailustandardeja. Ympäristötekijät ja normaali kulumisaika voivat vaikuttaa mittaustarkkuuteen ajan myötä, mikä tekee säännöllisestä kalibroinnista olennaisen johdonmukaisten tulosten saamiseksi. Dokumentoi kalibrointipäivät ja -tulokset ylläpitääksesi laatuvaatimusten täyttämistä sekä tunnistaaksesi laitteiden suorituskykyyn liittyviä trendejä.

Yleiset ongelmat ja ratkaisut

Epätasaiset jännityskuvioitumiset johtuvat yleensä kehän virheellisestä valmistelusta, verkon väärästä asennosta tai kuluneista laiteosista. Korjaa kehän epäsäännöllisyydet ennen venytystä ja varmista, että verkon asento säilyy johdonmukaisena koko jännitysprosessin ajan. Vaihda kuluneet kiinnityspadjat tai vaurioituneet jännityskomponentit yhtenäisen paineenvälityksen ylläpitämiseksi.

Aikaisempi verkon rikkoutuminen viittaa usein liialliseen jännityksenopeuteen, riittämättömään kehyksen valmisteluun tai verkkojen laatuongelmiin. Vähennä jännitysnopeutta ja tarkista kehyksen pinnan tasaisuus stressikeskittymien vähentämiseksi. Yhteistyössä luotettavien verkkojen toimittajien kanssa varmistetaan, että materiaalin laatu vastaa sovelluksen vaatimuksia ja venytystarpeita.

UKK

Mikä jännitystaso minun tulisi käyttää eri verkkomääriin

Jännitystarpeet vaihtelevat huomattavasti verkkomäärän ja tarkoitetun käyttötarkoituksen mukaan. Hienot verkkomäärät (200–400) vaativat tyypillisesti 15–25 N/cm, kun taas karkeammat verkot (80–160) toimivat hyvin 18–28 N/cm:in jännityksellä. Tekstiilin painossa käytetään usein matalampia jännityksiä (12–20 N/cm) suurten mustepitoisuuksien vuoksi, kun taas hienojakoisten grafiikkakuvien painaminen hyötyy korkeammista jännityksistä (20–30 N/cm) paremman asettelutarkkuuden ja terävyyden saavuttamiseksi.

Miten tiedän, milloin ruuduni on oikein venytetty

Oikein venytetty ruudun pinta on tasainen ilman rypleitä, löyhiä kohtia tai liiallista kiristystä missään kohdassa. Verkko pitäisi tuottaa yhtenäisen äänen, kun sitä napautetaan kevyesti eri alueilta. Jännitysmittarin lukemat tulisi olla sovelluksellesi määritetyillä arvoilla ja pysyä yhtenäisinä koko ruudun pinnalla. Ruudun tulisi säilyttää jännityksensä vähintään 24 tuntia merkittämättä suurta löystymistä.

Voinko venyttää uudelleen ruudun, joka on menettänyt jännityksensä

Uudelleenvenyttäminen on mahdollista, mutta riippuu alkuperäisestä venytysmenetelmästä ja verkko-olosuhteesta. Mekaanisilla kiinnikkeillä kiinnitetyt ruudut voidaan usein uudelleenjännittää, jos verkko on edelleen ehjä. Kuitenkin liimalla asennetut ruudut eivät yleensä sovellu tehokkaaseen uudelleenvenytystä. Arvioi huolellisesti verkon kuntoa ennen uudelleenvenytysyritystä, etsiessäsi langan vaurioita, pysyvää muodonmuutosta tai liiman toimintahäiriöitä.

Mikä aiheuttaa verkon katkeamisen venytettäessä

Verkon katkeaminen johtuu yleensä liiallisesta jännitysnopeudesta, heikosta verkon laadusta tai kehyksen valmisteluvirheistä. Terävät reunat tai karkeat pinnat kehyksissä aiheuttavat jännityskeskittymiä, jotka johtavat lankojen katkeamiseen. Virheellinen verkko, jossa on heikkoja lankoja tai valmistusvirheitä, pettää normaalin jännitteen alaisena. Tarkista aina kehysten sileys ja käytä asteittaista jännitysmenetelmää rikkoutumisvaaran vähentämiseksi.