The ruiskuvalintateollisuus jatkaa kehittymistään edistyneen teknologian ja tarkkuuslaitteiston myötä, mikä tekee oikean ruiskuvalukojon valinnasta kriittisemmän kuin koskaan vuonna 2025. Ammattimaiset ruiskuvaluttajat, toimivatpa he pienissä ateljeeissa tai suurissa kaupallisissa tiloissa, ymmärtävät, että johdonmukainen kangasperäys ja täydellinen verkon kohdistus vaikuttavat suoraan tulostuslaatuun ja tuotannon tehokkuuteen. Laadukas ruiskuvalukojon muodostaa perustan onnistuneelle ruiskuvalintatoiminnalle, varmistaen että jokainen kehys täyttää ammattimaiseen tulostukseen vaaditut tiukat standardit. Premium-luokan venytyslaitteisiin sijoittautuminen tuottaa hyötyjä vähentyneen hävikin, parantuneen rekisteröinnin tarkkuuden ja parantuneen yleislaadun muodossa, joita asiakkaat vaativat.

Modernin silppukehyslaitteiston olennaiset ominaisuudet

Tarkkuusjännitysmekanismit

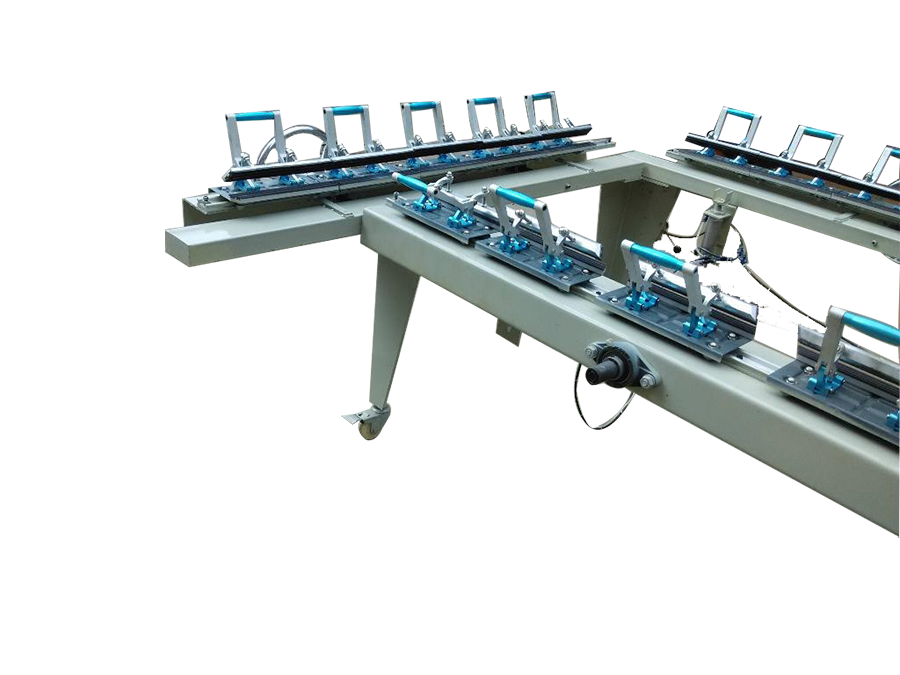

Modernit ruudun venytyslaitteet sisältävät kehittyneitä jännitysjärjestelmiä, jotka tarjoavat johdonmukaisia ja toistettavissa olevia tuloksia useilla kehikokoilla. Edistyneimmät mallit on varustettu digitaalisilla jännitysmittareilla, jotka näyttävät reaaliaikaisia mittauksia, ja mahdollistavat käyttäjien saavuttaa tarkat jännitysarvot eri verkkotyypeille ja langan tiheyksille. Pneumaattiset venytysjärjestelmät tarjoavat paremman hallinnan verrattuna manuaalisiin vaihtoehtoihin, tarjoten tasaisen ja asteittaisen jännityksen soveltamisen, mikä estää verkon vaurioitumisen. Nämä tarkkuusmekanismit varmistavat, että jokainen ruutu saavuttaa optimaaliset jännitystasot, tyypillisesti välillä 15–25 newtonia senttimetriä kohti riippuen verkosta ja tarkoitetusta käytöstä.

Servo-ohjattujen venytysvarsojen integrointi edustaa viimeisintä kehitystä tarkkuusjännitysteknologiassa. Nämä järjestelmät voivat tallentaa useita jännitysprofiileja eri kalvoille ja ne säätävät parametreja automaattisesti valitun ohjelman mukaan. Tämä automaatiotaso vähentää käyttäjävirheitä ja takaa johdonmukaiset tulokset riippumatta käyttäjän taidoista tai kokemuksesta. Näitä edistyneitä järjestelmiä käyttävät ammattiasteen toimipisteet raportoivat merkittävistä parannuksista ruudun johdonmukaisuudessa sekä asennusaikojen lyhenemisestä eri töiden välillä.

Kehyksen yhteensopivuus ja monikäyttöisyys

Edelläkävijä näyttövenytyslaitteet soveltuvat laajaan kehysten koko- ja muotivaihtoehtojen kirjoon, pienistä 8x10 tuuman kehyksistä yli 40x60 tuumaisiin teollisiin kehyksiin. Modulaariset kiinnitysjärjestelmät mahdollistavat käyttäjien nopean uudelleenmäärityksen venyttimeen eri kehysmittoja varten ilman laajaa asennusta. Yleissovitukset varmistavat yhteensopivuuden sekä alumiini- että puukehysten kanssa, tarjoten joustavuutta tiloille, jotka työskentelevät monipuolisten asiakastarpeiden parissa. Erilaisten kehysten paksuuksien ja profiilien käsittelykyky tekee näistä koneista arvokkaita sijoituksia kasvaville yrityksille.

Edistyneissä malleissa on nopeavaihtoiset kehänpidikkeet, jotka vähentävät huomattavasti asennusaikaa eri kokoisten kehien välillä. Nämä järjestelmät sisältävät usein värikoodattuja asennusohjeita ja digitaalisia näyttöjä, jotka näyttävät kehän mitat ja suositellut asetukset. Monipuolisuus ulottuu verkon yhteensopivuuteen asti, kun parhaat laitteet käsittelevät kaikkea karkeasta verkosta tekstiilien painatukseen aina elektroniikkaan ja tarkkoihin sovelluksiin tarvittavaan erittäin hienoon verkkoon.

Parhaat kaupalliset silkkipainon kehien venytysratkaisut

Pneumaattiset silkkipainon kehien venytysjärjestelmät

Pneumaattiset ruudunvenytykset järjestelmät edustavat kaupallisen ruiskulitografian toiminnan kultaisia standardeja ja tarjoavat vertaansa vailla pitävää tarkkuutta ja johdonmukaisuutta verkon jännityksessä. Järjestelmät käyttävät paineilmaa venytysmekanismien voittamiseen, mikä mahdollistaa tasaisen ja ohjatun jännityksen soveltamisen estäen äkillisiä nykäyksiä tai epätasaisen rasituksen jakautumisen. Pneumaattinen menetelmä mahdollistaa tarkan paineen säädön digitaalisten ohjausten kautta, jolloin käyttäjät voivat saavuttaa tarkat jännitysmääritykset eri verkkotyypeille ja sovelluksille. Useimmat kaupalliset laitokset suosivat pneumaattisia järjestelmiä niiden luotettavuuden, helpon käytettävyyden ja kyvyn ylläpitää johdonmukaista jännitystä suurissa tuotantosarjoissa.

Uusimmat pneumaattiset mallit sisältävät edistyneitä takaisinpanojärjestelmiä, jotka seuraavat jännitettä reaaliajassa ja säätävät painetta automaattisesti ylläpitääkseen optimaalisia tasoja koko venytysprosessin ajan. Näissä järjestelmissä on usein useita painevyöhykkeitä, mikä mahdollistaa eriytetyn jännityksen, joka kompensoi kehyksen epäsäännöllisyyksiä tai verkon vaihteluita. Ammattikäyttäjät raportoivat, että pneumaattiset järjestelmät vähentävät verkkohukkaa jopa 30 % verrattuna manuaalisiin venytysmenetelmiin, parantaen samalla ruudun kokonaislaatua ja pitkäikäisyyttä.

Hydraulinen ruudunvenytyslaitteisto

Hydraulinen ruudun venytyslaitteisto tarjoaa erinomaista voimaa ja tarkkuutta vaativiin sovelluksiin, joissa tarvitaan korkeita jännitystasoja tai käsitellään haastavia verkkomateriaaleja. Nämä järjestelmät käyttävät hydraulisylintereitä tarjotakseen johdonmukaista ja voimakasta venytysvoimaa, mikä tekee niistä ihanteellisen ratkaisun suurten ruutujen ja raskasluokan verkkojen käyttöön. Hydraulinen menetelmä soveltuu erityisen hyvin sovelluksiin, joissa vaaditaan maksimaalisia jännitystasoja, kuten teollisuuden ruiskuv painatukseen tai erikoissovelluksiin. Hydrauliikka-järjestelmien tasainen toiminta varmistaa tasaisen jännitysjakauman koko verkon pinnalla, estäen paikallisia jännityskeskittymiä, jotka voivat johtaa ennenaikaiseen vaurioitumiseen.

Modernit hydrauliset venytyslaitteet sisältävät suhteuttavat venttiilisäätimet, jotka tarjoavat äärettömän säädettävyyden venytysvoimalle ja -nopeudelle. Tämä säätötaso mahdollistaa käyttäjien kehittää mukautettuja venytysprofiileja eri verkkotyypeille ja kehärakenteille. Hydraulisten järjestelmien robusti rakenne tekee niistä sopivia jatkuvaan käyttöön suurtilavuotuisissa tuotantoympäristöissä, joissa luotettavuus ja tasainen suorituskyky ovat ratkaisevan tärkeitä.

Manuaalinen ja automatisoitu ruudun venytysmenetelmät

Perinteiset manuaaliset venytysmenetelmät

Manuaalinen ruudun venytys säilyy merkityksellisenä pienille studioille, erikoissovelluksille ja tilanteille, joissa budjettirajoitteet rajoittavat laitevaihtoehtoja. Perinteiset manuaaliset menetelmät nojaavat käyttäjän taitoon ja kokemukseen oikean jännitystason saavuttamiseksi yksinkertaisilla työkaluilla, kuten venytyspihdit ja jännitysmittarit. Vaikka manuaalinen venytys vaatii enemmän aikaa ja fyysistä ponnistelua, kokeneet käyttäjät voivat saavuttaa erinomaisia tuloksia asianmukaisella tekniikalla ja laadukkailla työkaluilla. Manuaalinen lähestymistapa tarjoaa maksimaalisen joustavuuden epätavallisten kehysten kokoille tai erikoissovelluksille, jotka eivät välttämättä sovi automatisoituun varustukseen.

Onnistuneen manuaalisen venytysmenetelmän avain on verkoston käyttäytymisen ymmärtäminen ja jännityksen soveltamiseen liittyvien menetelmien kehittäminen. Kokemuksella varustautuneet käyttäjät oppivat tunnistamaan visuaaliset ja kosketuksiin perustuvat vihjeet, jotka osoittavat asianmukaiset jännitystasot, vaikka taitojen kehittäminen vaatii huomattavaa harjoittelua. Manuaalinen venytys mahdollistaa myös välittömät säädöt ja korjaukset prosessin aikana, mikä tarjoaa sellaista käytännön hallintaa, jota jotkut käsityöläiset suosivat erikoistyössä tai prototyyppien kehityksessä.

Automaattisten venytysjärjestelmien hyödyt

Automaattiset ruudunvenytykset tuottavat johdonmukaisia tuloksia riippumatta käyttäjän taidoista, mikä tekee niistä arvokkaita tiloille, joissa on useita käyttäjiä tai korkea vaihtuvuus. Nämä järjestelmät poistavat ihmisen aiheuttamat virheet jännityksen mittaamisessa ja soveltamisessa, varmistaen että jokainen ruutu täyttää tarkat vaatimukset. Automaattisten järjestelmien toistettavuus on erityisen tärkeää suurissa tuotantosarjoissa, joissa ruutujen välinen yhdenmukaisuus vaikuttaa suoraan lopputuotteen laatuun. Ajan säästö edustaa toista merkittävää etua, sillä automaattijärjestelmät suorittavat venytysprosessin tyypillisesti 3–5 kertaa nopeammin kuin manuaaliset menetelmät.

Modernien automaattisten järjestelmien tallennusominaisuudet tarjoavat arvokasta tietoa tuotannosta ja laadunvalvontadokumentaation. Näiden järjestelmien avulla voidaan seurata jännitystasoja, venytysaikoja ja muita parametreja kullekin ruudulle, mikä luo pysyvän tiedon laadunvarmistusohjelmia varten. Edistyneemmät mallit voivat jopa havaita ruudun viat tai epäsäännöllisyydet venytysprosessin aikana ja varoittaa käyttäjiä mahdollisista ongelmista ennen kuin ne vaikuttavat tuotannon laatuun.

Alakohtaiset ruudun venytysvaatimukset

Tekstiili Panttatulostus Sovellukset

Tekstiilin silkkitulostussovelluksissa vaaditaan yleensä kohtalaisia jännitystasoja, jotka tasapainottavat tulostuslaadun ja verkon kestävyyden pitkien tuotantosarjojen aikana. Tekstiilisovelluksissa käytettävän verkon venytin on pystyttävä sietämään usein verkkojen vaihtamista eri mustetyypeille ja kankaita varten. Tekstiilitulostajat käyttävät usein suurempia ruutukokoja tuotannon tehokkuuden maksimoimiseksi, mikä edellyttää venytyslaitteita, jotka pystyvät käsittelemään kehyksiä jopa 60 tuumaa tai suurempia. Tekstiilisovellusten jännitysvaatimukset vaihtelevat yleensä 15–20 newtonia senttimetriä kohti riippuen verkon silmämäärästä ja tulostettavasta kankaasta.

Tekstiilinäyttöjen kestovykyvaatimukset ovat erityisen tiukat tekstiilivärien hankaavan luonteen ja tekstiilituotannossa tyypillisten suurten painosmäärien vuoksi. Tekstiilisovelluksiin tarkoitettujen nätönvenytykselaitteiden on pystyttävä tarjoamaan tasaisesti yhtenäistä jännitystä, jotta näytön rekisteröinti säilyy myös pitkien painosarjojen aikana. Monet tekstiilitehtaat sijoittavat useisiin venytysasemiin jatkuvan tuotannon ylläpitämiseksi samalla kun näyttöjä valmistellaan tai niitä venytetään uudelleen.

Elektroniikka ja tarkkakirjapaino

Elektroniikan valmistuksessa ja tarkkatulostuksessa vaaditaan korkeinta tason ruudun jännityksen tasaisuutta ja rekisteritarkkuutta. Näissä sovelluksissa käytetään usein erittäin hienojakoista kangasta, jossa on yli 400 säiettä tuumassa, ja siksi tarvitaan erikoistekniikoita ruudun venytykseen, jotta vältetään ruudun vahingoittuminen jännityksen aikana. Tarkkaa tulostusta varten käytettävän ruudunvenytyksen on tarjottava erittäin vakaa ja tasainen jännitysjakauma saavuttaakseen tiukat rekisteritoleranssit, joita vaaditaan monikerroksisissa piirilevyissä ja elektronisissa komponenteissa. Tarkan tulostuksen jännitystaso on tyypillisesti 20–25 newtonia senttimetriä kohti tai korkeampi.

Elektroniikkasovellusten puhdistusvaatimukset vaikuttavat myös venytyslaitteiden valintaan, ja monet tilat valitsevat järjestelmiä, jotka minimoivat saastumisriskit ruudun valmistuksen aikana. Automaattiset venytysjärjestelmät ovat erityisen arvokkaita tarkkuussovelluksissa, koska ne eliminoidaan käsin käsittelyn aiheuttamat muuttujat ja tarjoavat dokumentoidut jännitystiedot, jotka vaaditaan laatuvarmenteissa.

Ruudunvenytyslaitteen huolto ja optimointi

Säännölliset huoltotoimet

Näytön venytyslaitteiston asianmukainen huolto varmistaa johdonmukaisen suorituskyvyn ja pidentää laitteiston käyttöikää samalla kun ylläpidetään ammattimaiseen silkkipainoon vaadittavaa tarkkuutta. Päivittäisiin huoltotoimenpiteisiin kuuluu kaikkien kosketuspintojen puhdistus, paineilmaja tai hydraulinenestetason tarkistus sekä jännitysmittausjärjestelmien kalibroinnin varmistus. Viikoittainen huolto sisältää yleensä perusteellisemman kaikkien osien puhdistuksen, liikkuvien osien voitelun valmistajan määritysten mukaisesti sekä kuluvien osien, kuten kiinnikkeiden ja jännityslaitteiden, tarkastuksen. Kuukausittaisiin huoltotoimenpiteisiin kuuluu usein jännitysmittausjärjestelmien uudelleenkalibrointi sekä kulutusosien vaihto.

Vedistyslaitteiston puhtauden ylläpitämisen merkitystä ei voi liioitella, sillä saastuminen voi siirtyä ruutsipinnoille ja heikentää seuraavan tulostuksen laatua. Säännöllinen puhdistus sopivilla liuottimilla poistaa mustepäätteet, tahra-aineet ja muut saasteet, jotka voivat kertyä normaalin käytön aikana. Mekaanisten osien asianmukainen voitelu estää ennenaikaisen kulumisen ja varmistaa jännitysmekanismien sujuvan toiminnan.

Suorituskyvyn optimointistrategioita

Näytön venytyslaitteiston suorituskyvyn optimoiminen edellyttää toiminnallisten parametrien tarkkaa säätöä, jotta saavutetaan mahdollisimman hyvät tulokset erityyppisiin sovelluksiin ja verkkotyyppeihin. Lämpötilan hallinta on keskeisessä asemassa venytyksen tasaisuudessa, koska verkkomateriaalit käyttäytyvät eri tavoin eri lämpötiloissa jännityksen osalta. Monet tilat käyttävät ilmastointijärjestelmiä ylläpitääkseen vakioita lämpötiloja venytysalueilla, mikä takaa tasaiset tulokset vuodenaikojen vaihdellessa. Kosteusnäkökohta on yhtä tärkeä, sillä liiallinen kosteus voi vaikuttaa verkoston jännitykseen ja tehoon sekä liimojen toimintaan.

Erilaisten verkkotyyppien ja sovellusten standardisoitujen venytysmenetelmien kehittäminen auttaa varmistamaan johdonmukaisia tuloksia useiden operaattoreiden ja tuotantovuorojen yli. Näissä menetelmissä tulisi määrittää jännitystasot, venymisnopeudet ja vaikutusaikojen pituudet optimaalista verkon suorituskykyä varten. Säännöllinen suorituskyvyn seuranta jännitysmittauksin ja painonlaadun arvioinnein tarjoaa palautetta venytysmenetelmien ja laiteasetusten jatkuvaksi parantamiseksi.

Kustannusten analysointi ja sijoituksen tuotto

Alkuperäinen laiteinvestointi

Ammattilaisten ruudun venytyslaitteistoon tehtävä alkuinvestointi vaihtelee merkittävästi automaation tasosta, koko-ominaisuuksista ja tarkkuusvaatimuksista riippuen. Pienille studioille sopivat alkutasoiset manuaaliset venytysjärjestelmät ovat tyypillisesti 2 000–8 000 dollaria, kun taas keskikokoisille toiminnoille tarkoitetut puoliautomaattiset pneumaattiset järjestelmät vaihtelevat 15 000–35 000 dollarin välillä. Huippuluokan automatisoidut venytysjärjestelmät, joissa on edistyneitä ominaisuuksia ja suurten formaattien käyttömahdollisuus, voivat maksaa 50 000–150 000 dollaria tai enemmän. Investointipäätöksessä tulisi ottaa huomioon paitsi alkuinen hinta, myös pitkän aikavälin tuottavuuden kasvu, laadun parantuminen ja työvoitokkuuden säästöt.

Useita rahoitusvaihtoehtoja on saatavilla useimmilta laitevalmistajilta, mikä mahdollistaa investoinnin kustannusten jakamisen useammalle vuodelle samalla kun hyödytään välittömästi parantuneesta tuottavuudesta ja laadusta. Vuokrausjärjestelyt voivat olla erityisen houkuttelevia kasvaviin yrityksiin, jotka haluavat säilyttää pääomansa muihin investointeihin, mutta jotka silti haluavat käyttää viimeisintä venytysteknologiaa. Laitteiden ostopäätösten tai vuokrausten verohyödyt voivat merkittävästi vähentää ammattilaisten venytyslaitteiden tehollisia kustannuksia.

Tuottavuuden ja laadun edut

Ammattimainen ruudun venytyslaitteisto tuottaa mitattavia tuloksia parantamalla tuottavuutta, vähentämällä hävikkiä ja parantamalla painonlaatua, mikä mahdollistaa korkeamman hinnoittelun. Automaattiset venytysjärjestelmät vähentävät yleensä ruudun valmisteluaikaa 60–80 % verrattuna manuaalisiin menetelmiin, mikä mahdollistaa laitosten käsitellä enemmän ruutuja samoin työvoimaresursseilla. Ammattimaisen venytyslaitteiston johdonmukaisuus vähentää verkon hävikkiä poistamalla ruudut, jotka eivät täytä jännitysvaatimuksia, ja monet laitokset ilmoittavat hävikin vähentyneen 25–40 %, kun ne ovat päivittäneet venytyskykyjään.

Laadun parantaminen ammattimaisella venytyslaitteistolla mahdollistaa vaativamman työn hyväksymisen ja korkeampien hintojen asettamisen parempien tulosten vuoksi. Oikein jännitetyistä ruuduista saavutettu parantunut rekisteröintitarkkuus ja painon tasa-arvo oikeuttavat usein hinnoittelun nousuun 15–25 % tarkkuustyöstä. Jatkuvan laadun parantaminen lisää myös asiakastyytyväisyyttä, mikä johtaa lisääntyneeseen toistomyyntiin ja suosituksiin, tarjoaen jatkuvia tulovaikutuksia pitkään alkuperäisen laitteistoinvestoinnin jälkeen.

UKK

Mikä jännitystaso minun tulisi käyttää eri ruudun silmälukumääriä varten?

Verkon jännitysvaatimukset vaihtelevat kuidun tiheyden ja käyttötarkoituksen mukaan, missä alhaisemmat verkkotiheydet vaativat yleensä 15–18 newtonia senttimetriä kohti tekstiilin painatusta varten ja korkeammat verkkotiheydet tarvitsevat 20–25 newtonia senttimetriä kohti tarkkaa työtä varten. Yli 300 kuitua tuumaa kohti olevassa hienoverkossa tarvitaan usein erityisiä jännitystekniikoita, jotta vältetään vahingoittuminen venytettäessä. Optimaalinen jännitys riippuu myös tietystä verkkomateriaalista, sillä polyesiteeristä ja nyloniasta valmistetuilla verkoilla on erilaisia ominaisuuksia, jotka vaikuttavat jännitystarpeisiin.

Kuinka usein ruudut tulisi jännittää uudelleen tuotannon aikana?

Verkon jännitys vähenee käytön aikana luonnollisesti verkon rentoutumisen ja painojännitysten vuoksi, eikä sitä yleensä tarvitse seurata kriittisissä sovelluksissa joka 500–1000 painatusta kohden. Tekstiiliverkot voivat säilyttää riittävän jännityksen 2000–5000 painatuksen ajan, kun taas tarkkuuselektroniikkasovellusten verkkoja saattaa joutua tarkistamaan jo 200–500 painatuksen jälkeen. Säännöllinen jännityksen seuraaminen kalibroidulla mittarilla auttaa määrittämään optimaalisen uudelleenjännityksen aikataulun tietyille sovelluksille ja verkkotyypeille.

Voivatko automatisoidut venytysjärjestelmät käsitellä kaikkia kehystyyppejä ja kokoluokkia?

Useimmat modernit automatisoidut venytysjärjestelmät tarjoavat erinomaisen monikäyttöisyyden säädettävien kiinnitysjärjestelmien ja modulaaristen kehikkojen avulla, ja ne soveltuvat kehikkokokoihin pienmuotoisista 40x60 tuuman tai suurempiin. Kuitenkin epätavallisia kehikkomuotoja tai erittäin suuria muotoja varten saattaa tarvita erikoislaitteita tai räätälöityjä muutoksia. On tärkeää tarkistaa kehikon yhteensopivuus laitteiden valmistajan kanssa ennen ostopäätöstä, erityisesti toiminnoissa, jotka käsittelevät ei-standardikokoisia kehikkoja.

Mitä huoltoa vaativat hydrauliset venytysjärjestelmät?

Hydraulijärjestelmien tehokkaan toiminnan ylläpitämiseksi tarvitaan säännöllisiä nestetasojen tarkistuksia, suodattimien vaihto 6–12 kuukauden välein sekä vuosittainen huolto. Päivittäiseen huoltoon kuuluu nestevuotojen tarkistaminen ja kaikkien ohjausjärjestelmien sekä turvajärjestelmien toiminnan varmistaminen. Hydraulineula vaihdetaan valmistajan suositusten mukaisesti, yleensä joka toinen tai kolmas vuosi tai tietyssä käyttötuntimäärässä. Asianmukainen huolto takaa luotettavan toiminnan ja estää kalliit käyttökatkot hydraulijärjestelmän vaurioiden vuoksi.