Painotalojen ammattilaiset kohtaavat usein ratkaisevan päätöksen asentaessaan työpaitaan: valitaanko verkon jännitykseen ruudunvenytin vai kehän kiinnikkeet. Tämä perustavanlaatuinen valinta vaikuttaa painotulokseen, tuotantotehokkuuteen ja pitkän aikavälin toimintakustannuksiin. Näiden kahden olennaisen työkalun erojen ymmärtäminen voi muuttaa ruudunpainatusoperaatiot harrastetasolta ammattitasoisiksi. Molemmat vaihtoehdot täyttävät perustoiminnon, eli oikein jännitettyjen ruutujen luomisen, mutta ne saavat tämän aikaan erilaisilla mekanismeilla ja tarjoavat eri tasoista tarkkuutta, nopeutta ja tasalaatuisuutta.

Ruudunvenytyksen perusteiden ymmärtäminen

Oikean verkon jännityksen taustalla oleva tiede

Oikea ruudun jännitys muodostaa onnistuneen silkkipainon perustan. Kun ruudussa ei ole riittävää jännitystä, mustepisteet tulevat epätasaisiksi, kohdistus heikkenee ja painonlaatu huononee merkittävästi. Ammattilaiset silkkipainojat ymmärtävät, että tasainen jännitys koko ruudun pinnalla takaa terävän kuvan toiston ja luotettavan musteen siirron. Jännitysmitta, joka yleensä ilmaistaan newtoneina senttimetriä kohti, on pysyttävä yhtenäisenä estääkseen vääristymisen painoprosessin aikana.

Nykyaikainen ruosturaprinti vaatii yhä tarkempaa jännitteenhallintaa, kun substraattimateriaalit ovat yhä monimuotoisempia ja tulostusvaatimukset tiukemmat. Riittämätön jännitys aiheuttaa ongelmia, jotka vaihtelevat musteen vapautumisen heikentymisestä ennenaikaiseen ruutuun. Vertailu verkkojen lukumäärän, lankan halkaisijan ja vaaditun jännitteen välillä luo monimutkaisen yhtälön, jota ammatillisten työkalujen on käsiteltävä johdonmukaisesti. Näiden perusteiden ymmärtäminen auttaa määrittämään, onko manuaaliset kehyksen kiinnityslaitteet tai automaattiset ruutujen venytyslaitteet paremmin sopivia tiettyihin tuotantotarpeisiin.

Jännitejohtaminen ja tulostuksen laatu

Tutkimukset osoittavat suoran yhteyden jännityksen tasaisuuden ja lopullisen painonlaadun välillä eri ruiskuvapainotuksen sovelluksissa. Yhtenäisellä jännityksellä varustetut ruiskuvat tuottavat terävämpiä puolivärejä, selkeämpiä viivoja ja tasaisempaa värin toistoa koko tuotantosarjan ajan. Jo viiden prosentin jännityserot voivat aiheuttaa näkyviä laatueria vaativissa sovelluksissa, kuten elektroniikkapainonnassa tai korkean tason grafiikkatyössä.

Ammattimaiset ruiskuvapainoajat seuraavat jännitystasoa erikoistuneilla mittareilla, mutta alussa tehty venytysprosessi määrittää pitkälti pitkäaikaisen tasaisuuden. Riittämättömällä laitteistolla venytetyt ruiskuvat kehittävät usein jännitysvaihteluita, jotka kasautuvat ajan myötä, mikä johtaa ennenaikaiseen vaihtoon ja materiaalikustannusten nousuun. Oikean venytyslaitteiston hankinta maksaa itsensä tyypillisesti takaisin pienentyneiden ruiskuvavaihtokustannusten ja parantuneen painotasaisuuden kautta pidemmissä tuotantosarjoissa.

Ruiskuvanvenytyslaitteet ja ominaisuudet

Automaattiset venytysmekanismit

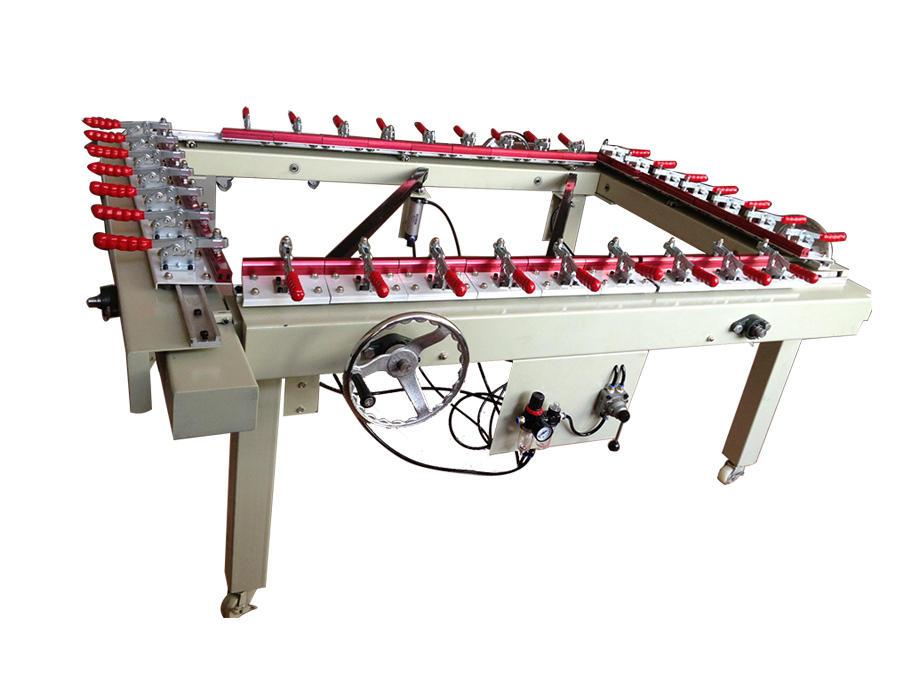

Moderni näyttöveneke järjestelmät sisältävät pneumaattisia tai hydraulisia mekanismeja, jotka kohdistavat ohjattua, tasaisia painetta useisiin kiinnityspisteisiin samanaikaisesti. Nämä kehittyneet koneet sisältävät ohjelmoitavat jännitysasetukset, joiden avulla käyttäjät voivat saavuttaa tarkat määritelmät eri verkkotyypeille ja kehien kokoille. Automaatio poistaa ihmisen aiheuttamat muuttujat, jotka yleensä vaikuttavat manuaalisiin venytysmenetelmiin, ja takaa toistettavissa olevat tulokset useilla ruuduilla.

Edistyneet ruudunvenytyslaitteet sisältävät ominaisuuksia, kuten jännityksen seurannan, automaattisen verkon kohdistuksen ja ohjelmoitavat venytysjärjestykset. Näillä ominaisuuksilla voidaan saavuttaa johdonmukaista ruuduntuotantoa samalla kun vähennetään käyttäjän osaamistarpeita ja minimitään fyysistä rasitusta. Ammattiluokan koneet voivat venyttää ruutuja pienistä graafisista formaateista suuriin teollisiin kokoihin asti, ja ne soveltuvat monipuolisiin tuotantovaatimuksiin yhdellä sijoituksella.

Tarkka ohjaus ja mittaus

Ammattimainen ruudun venytyslaitteisto sisältää digitaaliset jännityksen mittausjärjestelmät, jotka tarjoavat reaaliaikaista palautetta venytysprosessin aikana. Nämä järjestelmät poistavat arvaamisen ja varmistavat, että jokainen ruutu täyttää tarkat vaatimukset ennen liima-aineen käyttöönottoa. Tarkka säätö estää liiallisen venytyksen, joka voi vahingoittaa verkon säikeitä, sekä riittämättömän venytyksen, joka heikentää painotulosta.

Digitaaliset ohjaimet mahdollistavat käyttäjien tallentaa erityiset asetukset eri verkoille ja kehille, luoden tietokannan todennetuista parametreista, jotka tekevät tulevasta tuotannosta tehokkaampaa. Tämä systemaattinen lähestymistapa vähentää asennusaikaa, minimoitaa materiaalihukkaa ja taataan yhdenmukaiset tulokset riippumatta käyttäjän kokemustasosta. Dokumentointiominaisuudet tukevat laadunvalvontamenettelyjä ja auttavat tunnistamaan optimaaliset asetukset tietyille sovelluksille.

Kehän kiinnitysjärjestelmät ja manuaaliset menetelmät

Perinteiset kiinnitysmenetelmät

Keppikehot edustavat perinteistä kehyksen venytysmenetelmää, jossa mekaanista vipuvaikutusta käytetään verkoston reunoihin ruuvattavan jännitteen luomiseen manuaalisesti. Näihin järjestelmiin kuuluu yleensä säädettäviä kiinnikkeitä, jotka pitävät kiinni verkon reunoista, kun taas käyttäjä lisää jännitettä erilaisten mekanismien kautta, kuten kierteisiin sauvoihin, kampipyöriin tai pneumaattisiin sylintereihin. Näiden järjestelmien manuaalinen luonne vaatii huomattavaa käyttäjän taitoa ja kokemusta tasalaatuisten tulosten saavuttamiseksi.

Vaikka keppikehot tarjoavat alhaisemmat alkuperäiset investointikustannukset, ne vaativat huomattavaa fyysistä ponnistelua ja aikapanostusta jokaiselle seulalle. Manuaalisen venytysprosessin peräkkäinen luonne tarkoittaa, että käyttäjän on työskenneltävä systemaattisesti kehyksen reunaa pitkin ja säädettävä jännitettä vaiheittain saavuttaakseen yhtenäiset tulokset. Tämä prosessi muuttuu yhä haastavammaksi suuremmilla kehakokoilla ja korkeammilla verkkomäärillä, jotka edellyttävät suurempia jännitystasoja.

Taitovaatimukset ja oppimiskäyrät

Onnistunut kehän kiinnitys edellyttää, että käyttäjät kehittävät kehittyneitä tuntoaistitaitoja jännityksen arviointiin ja säätöön. Kokeneet käyttäjät oppivat tunnistamaan oikean jännityksen visuaalisen tarkastuksen ja fyysisen testauksen kautta, mutta tämä osaaminen kehittyy hitaasti laajan harjoittelun kautta. Oppimiskäyrä aiheuttaa johdonmukaisuushaasteita tuotantoympäristöissä, joissa useat käyttäjät voivat työskennellä ruudun valmistelussa.

Uusien käyttäjien kouluttaminen kehän kiinnitysjärjestelmiin vie huomattavaa aikaa ja vaatii kokeneiden henkilöiden mentoroinnin. Prosessin manuaalisuus tarkoittaa, että käyttäjän väsymys voi vaikuttaa laadun johdonmukaisuuteen tuotantovuorojen aikana. Toistuvista venytystoiminnoista aiheutuva fyysinen rasitus saattaa myös aiheuttaa ergonomisia ongelmia suurtilavuisten tuotantoympäristöjen.

Suorituskykytekijöiden vertaileva analyysi

Nopeuden ja tehokkuuden harkinta

Tuotantonopeus on keskeinen tekijä, kun vertaillaan ruudun venytysmenetelmiä, erityisesti kaupallisissa ympäristöissä, joissa ruudun valmisteluaika vaikuttaa suoraan kannattavuuteen. Automaattinen ruudun venytyslaitteisto saa yleensä venytysprosessin päätökseen muutamissa minuuteissa, kun taas manuaaliset kehät kiinnittävät menetelmät voivat vaatia kolmekymmentä minuuttia tai enemmän per ruutu koon ja monimutkaisuuden mukaan.

Tehokkuusedun laajuus ulottuu yksittäisen ruudun valmistelun ajan lisäksi asennuksen tasaisuuteen ja vähentyneisiin uudelleen tehtäviin tarpeisiin. Automaattiset järjestelmät poistavat manuaalisten menetelmien yleisen kokeilu- ja erehdysmenetelmän, mikä vähentää materiaalin hukkaa ja käyttäjän panostamaa aikaa. Aikasäästöt kasautuvat merkittävästi suurtilavuisten tuotantoympäristöjen osalta, joissa kymmeniä ruutuja täytyy valmistella päivittäin.

Laadun tasa-arvoisuus ja toistettavuus

Johdonmukaisuus on ehkä merkittävin tekijä, joka erottaa automatisoidut ja manuaaliset ruudun venytysmenetelmät toisistaan. Ammattilaisvälineet ruudun venyttämiseen tarjoavat samanlaiset tulokset useilla ruuduilla tarkan mekaanisen ohjauksen ja digitaalisten valvontajärjestelmien ansiosta. Tämä johdonmukaisuus takaa ennustettavan painotuloksen ja vähentää tuotannon laatuun vaikuttavia muuttujia.

Manuaaliset kehän kiinnitysjärjestelmät sisältävät ihmisten aiheuttamia muuttujia, jotka vaikuttavat johdonmukaisuuteen, vaikka käyttäjällä olisi runsaasti kokemusta. Tekijät kuten käyttäjän väsymys, erilaiset menetelmät ja subjektiivinen jännityksen arviointi aiheuttavat väistämättömiä epäjohdonmukaisuuksia, jotka voivat vaikuttaa painotulokseen. Näiden vaihteluiden kumulatiivinen vaikutus korostuu entisestään vaativissa sovelluksissa, joissa tiukat toleranssit ovat välttämättömiä hyväksyttävien tulosten saavuttamiseksi.

Kustannusten analysointi ja sijoituksen tuotto

Alkuperäisen sijoituksen harkinta

Ristikkeiden ja ammattimaisen ruudunvenytyslaitteiston välillä oleva alkuinvestointierotus edustaa merkittävää päätöstekijää monille ruiskulitografiayrityksille. Perusristikköjärjestelmien hinta voi olla muutamia satoja dollareita, kun taas ammattimainen automatisoitu laitteisto edellyttää investointeja useita tuhansia – jopa kymmeniä tuhansia dollareita – riippuen ominaisuuksista ja koko vaatimuksista.

Alkuhinnan vertailu yksinään ei kuitenkaan anna täydellistä kuvaa tarvittavasta kokonaisinvestoinnista. Ristikkeiden järjestelmät edellyttävät huomattavaa työvoimapanostusta jokaista ruutua kohden, kun taas automatisoitu laitteisto vähentää työvoimatarvetta ja lisää tuotantokapasiteettia. Työkustannuserot perustelivat usein korkeamman laiteinvestoinnin jo muutamassa kuukaudessa kaupallisissa tuotantoympäristöissä.

Pitkän aikavälin toimintakustannukset

Pitkän aikavälin käyttökustannukset sisältävät tekijöitä, jotka ylittävät alustavat laitteiden hankintahinnat, mukaan lukien työvoimakustannukset, materiaalihukka, ruiskun vaihtotiheys ja tuotantokapasiteetin rajoitukset. Automaattinen ruiskujen venytyslaitteisto vähentää yleensä kaikkia näitä kustannustekijöitä parannetun tehokkuuden ja johdonmukaisuuden ansiosta verrattuna manuaalisiin menetelmiin.

Ruiskujen vaihtamisen kustannukset edustavat merkittävää jatkuvaa kuluja, joita automaattinen venytyslaitteisto voi huomattavasti vähentää tarkan jännityksen ohjauksen ja johdonmukaisen soveltamisen avulla. Ammattilaistyökaluilla venytetyt ruiskut kestävät yleensä pidempään ja toimivat johdonmukaisemmin koko käyttöiän varrella. Vähentyneen vaihtotiheyden ja parantuneiden suoritusominaisuuksien ansiosta korkeampi alustava sijoitus usein oikeutetaan pienentyneillä jatkuvilla käyttökustannuksilla.

Sovellukset ja teollisuuden huomioon otettavat seikat

Pienimuotoiset ja harrasteeseen liittyvät sovellukset

Pienimuotoisissa silkkipainotuotannoissa ja harraste käytössä kehikein liittimet voivat olla riittäviä rajoitetuille tuotantovaatimuksille, joissa nopeus ja täydellinen yhdenmukaisuus eivät ole kriittisiä tekijöitä. Näissä sovelluksissa korostuu usein alhaisempi alkuperäinen sijoitus verrattuna tuotantotehokkuuteen, ja pidemmät valmisteluaikojen hyväksytään vastineeksi alhaisemmille laitteistokustannuksille.

Jopa pienimuotoiset toiminnot voivat hyötyä automatisoidun silkkiavauksen tarjoamasta yhdenmukaisuudesta ja helppokäyttöisyydestä. Alentuneet taitovaatimukset ja parantunut tuloksellisuus voivat perustella sijoituksen kasvua suunnitteleville toiminnoille tai niille, jotka pyrkivät parantamaan painotuloksen laatustandardeja. Päätös riippuu usein odotetusta tuotantomäärästä ja tietyille sovelluksille asetetuista laatuvaatimuksista.

Kaupalliset ja teolliset vaatimukset

Kaupalliset silkkipainotuotannot vaativat yleensä ammattilaisten silkinnostotyökalujen tarjoamaa nopeutta, tasalaatuisuutta ja kapasiteettia. Vaativat tuotantoajatukset ja kaupallisiin ympäristöihin tyypilliset laatuvaatimukset tekevät manuaalisista noston menetelmistä epäkäytännöllisiä jatkuvassa käytössä. Automaattisen laitteiston hankinta on olennaisen tärkeää kilpailukykyisen tuotantokapasiteetin ylläpitämiseksi.

Teolliset sovellukset, joissa on tiukat laatuvaatimukset ja suuret tuotantovaatimukset, edellyttävät käytännössä automatisoituja silkinnosto-ominaisuuksia. Ammattilaisten laitteiden tarkka ohjaus ja dokumentointiominaisuudet tukevat laadunvalvontamenettelyjä ja varmistavat tasaiset tulokset suurissa tuotantosarjoissa. Nämä sovellukset oikeuttavat laiteinvestoinnit parantuneella tehokkuudella ja vähentyneillä laatuun liittyvillä kustannuksilla.

UKK

Mitä jännitystasoja minun tulisi pyrkiä eri silkkiruudukon tiheyksille

Jännitysvaatimukset vaihtelevat merkittävästi verkon silmämäärän, langan halkaisijan ja käyttötarkoituksen mukaan. Hienoilla silmämäärillä vaaditaan tyypillisesti 15–25 newtonia senttimetriä kohti, kun taas karkeammat verkot saattavat vaatia 25–35 newtonia senttimetriä kohti. Tarkista verkkovalmistajan määritykset ja suorita testitulostuksia määrittääksesi optimaaliset jännitystasot tietyille sovelluksille. Ammattimainen verkon venytyslaitteisto mahdollistaa tarkan säädön, jolla voidaan johdonmukaisesti täyttää nämä vaihtelevat vaatimukset.

Kuinka kauan oikein venytetyt ruudut yleensä kestävät

Ruudun käyttöikä riippuu useista tekijöistä, kuten alkuperäisen jännityksen laadusta, verkkotyypistä, musteen kemiallisesta koostumuksesta ja käyttötaukoista. Ammattimaisella laitteistolla ja oikealla tekniikalla venytetyt ruudut kestävät tyypillisesti 500–2000 painosta standardisovelluksissa. Teolliset sovellukset, joissa käytetään voimakkaita maitoksia tai pohjia, voivat vähentää käyttöikää, kun taas huolellinen käsittely ja hoito voivat merkittävästi pidentää ruudun elinikää verrattuna tyypillisiin odotuksiin.

Voinko siirtyä kehapihdista automaattiseen venytysprosessiin asteittain

Monet toiminnot siirtyvät onnistuneesti manuaalisen ruudunvenytyksen järjestelmästä automatisoituun menetelmään aloittamalla pienemmällä automatisoidulla yksiköllä ja laajentamalla kapasiteettia asteittain. Tämä lähestymistapa mahdollistaa käyttäjien saada kokemusta automatisoiduista järjestelmistä samalla kun tuotantokelpoisuus säilyy siirtymäkauden ajan. Parantunut tasalaatuisuus ja tehokkuus oikeuttavat tyypillisesti automatisoitujen järjestelmien laajentamisen, kun tuotantovaatimukset kasvavat.

Mitkä huoltovaatimukset koskevat ruudunvenytyslaitteistoa

Automaattiseen ruudun venytyslaitteistoon vaaditaan säännöllistä huoltoa, johon kuuluu liikkuvien osien voitelu, jännitysmittausjärjestelmien kalibrointi sekä kulumisosiin kuuluvien osien, kuten kiinnikkeiden ja tiivisteiden, vaihto. Useimmissa ammattikäyttöön tarkoitetuissa laitteissa on mukana huoltosuunnittelujärjestelmät ja diagnostiikkatoiminnot, jotka helpottavat tavallista huoltoa. Asianmukainen huolto takaa tasaisen suorituskyvyn ja merkittävästi pidentää laitteiston käyttöikää verrattuna huolehtimattomiin järjestelmiin.