था स्क्रीन प्रिंटिंग उद्योग उन्नत तकनीक और सटीक उपकरणों के साथ 2025 में अभी भी विकसित हो रहा है, जिससे सही स्क्रीन स्ट्रेचर के चयन को अब तक के लिए अधिक महत्वपूर्ण बना दिया गया है। छोटे स्टूडियो या बड़ी व्यावसायिक सुविधाओं के संचालन वाले पेशेवर स्क्रीन प्रिंटर समझते हैं कि निरंतर तनाव और सही मेष संरेखण प्राप्त करना सीधे रूप से मुद्रण गुणवत्ता और उत्पादन दक्षता को प्रभावित करता है। एक उच्च-गुणवत्ता वाला स्क्रीन स्ट्रेचर सफल स्क्रीन प्रिंटिंग ऑपरेशन की नींव के रूप में कार्य करता है, जो यह सुनिश्चित करता है कि प्रत्येक फ्रेम पेशेवर आउटपुट के लिए आवश्यक कठोर मानकों को पूरा करे। प्रीमियम स्ट्रेचिंग उपकरण में निवेश अपशिष्ट में कमी, पंजीकरण की सटीकता में सुधार और समग्र मुद्रण गुणवत्ता में वृद्धि के माध्यम से लाभ देता है जो ग्राहकों द्वारा मांगी जाती है।

आधुनिक स्क्रीन स्ट्रेचिंग उपकरण की आवश्यक विशेषताएं

सटीक तनाव तंत्र

आधुनिक स्क्रीन स्ट्रेचिंग उपकरणों में जटिल तनाव प्रणाली होती है जो कई फ्रेम आकारों के लिए निरंतर और दोहराए जा सकने वाले परिणाम प्रदान करती है। सबसे उन्नत मॉडल्स में डिजिटल टेंशन मीटर होते हैं जो वास्तविक समय में माप प्रदर्शित करते हैं, जिससे ऑपरेटर विभिन्न मेष प्रकारों और धागा गिनती के लिए सटीक तनाव विनिर्देश प्राप्त कर सकते हैं। प्रेरित स्ट्रेचिंग प्रणाली मैनुअल विकल्पों की तुलना में उत्कृष्ट नियंत्रण प्रदान करती है, जो मेष को नुकसान पहुँचाए बिना सुचारु और धीरे-धीरे तनाव लगाने की सुविधा देती है। ये सटीक तंत्र यह सुनिश्चित करते हैं कि प्रत्येक स्क्रीन को इष्टतम तनाव स्तर प्राप्त हो, जो आमतौर पर 15 से 25 न्यूटन प्रति सेंटीमीटर के बीच होता है, जो मेष विनिर्देश और अभिप्रेत अनुप्रयोग के आधार पर भिन्न होता है।

सर्वो-नियंत्रित स्ट्रेचिंग आर्म के एकीकरण से तनाव तकनीक में प्राप्त परिशुद्धता के क्षेत्र में नवीनतम प्रगति हुई है। इन प्रणालियों में विभिन्न जाल प्रकारों के लिए कई तनाव प्रोफ़ाइल संग्रहीत करने की क्षमता होती है, जो चयनित प्रोग्राम के आधार पर स्वचालित रूप से मापदंडों को समायोजित करते हैं। इस स्तर की स्वचालन से ऑपरेटर की त्रुटि कम होती है और कौशल स्तर या अनुभव के बावजूद सुसंगत परिणाम सुनिश्चित होते हैं। इन उन्नत प्रणालियों का उपयोग करने वाली पेशेवर सुविधाओं में स्क्रीन की स्थिरता में महत्वपूर्ण सुधार और विभिन्न कार्यों के बीच सेटअप समय में कमी की सूचना मिली है।

फ्रेम सुसंगतता और बहुमुखी प्रकृति

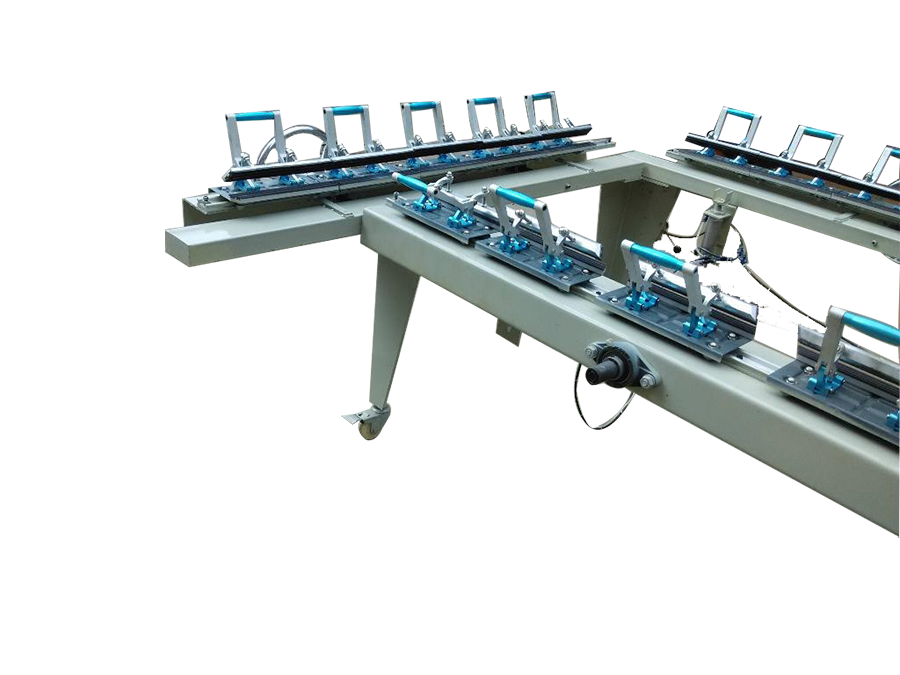

अग्रणी स्क्रीन स्ट्रेचिंग उपकरण फ्रेम के विभिन्न आकारों और विन्यासों को समायोजित करते हैं, जिनमें 8x10 इंच मापने वाले छोटे प्रारूप के फ्रेम से लेकर 40x60 इंच से अधिक के बड़े औद्योगिक फ्रेम शामिल हैं। मॉड्यूलर क्लैम्पिंग प्रणाली ऑपरेटरों को व्यापक सेटअप प्रक्रियाओं के बिना विभिन्न फ्रेम आयामों के लिए स्ट्रेचर को त्वरित पुन: विन्यस्त करने की अनुमति देती है। सार्वभौमिक फ्रेम एडाप्टर एल्युमीनियम और लकड़ी के दोनों प्रकार के फ्रेम के साथ संगतता सुनिश्चित करते हैं, जो विविध ग्राहक आवश्यकताओं के साथ काम करने वाली सुविधाओं के लिए लचीलापन प्रदान करते हैं। विभिन्न फ्रेम मोटाई और प्रोफाइल को संभालने की क्षमता बढ़ते व्यवसायों के लिए इन मशीनों को मूल्यवान निवेश बनाती है।

उन्नत मॉडल में त्वरित-परिवर्तन फ्रेम होल्डर होते हैं जो विभिन्न फ्रेम आकारों के बीच सेटअप समय को काफी कम कर देते हैं। इन प्रणालियों में अक्सर रंग-कोडित स्थिति निर्देशक और डिजिटल डिस्प्ले शामिल होते हैं जो फ्रेम आयाम और अनुशंसित सेटिंग्स प्रदर्शित करते हैं। बहुमुख्यता जाल संगतता तक विस्तारित होती है, जिसमें शीर्ष-स्तरीय उपकरण कपड़ा मुद्रण के लिए उपयोग किए जाने वाले मोटे जाल से लेकर इलेक्ट्रॉनिक्स और सटीक अनुप्रयोगों के लिए आवश्यक अति-सूक्ष्म जाल तक सब कुछ संभालते हैं।

शीर्ष व्यावसायिक स्क्रीन स्ट्रेचिंग समाधान

प्रेरित स्क्रीन स्ट्रेचिंग प्रणाली

वायुचालित स्क्रीन तानने की प्रणाली व्यावसायिक स्क्रीन मुद्रण ऑपरेशन के लिए स्वर्ण मानक का प्रतिनिधित्व करती है, जो मेष तनाव में अभूतपूर्व सटीकता और एकरूपता प्रदान करती है। इन प्रणालियों में संपीड़ित वायु का उपयोग तानने के तंत्र को शक्ति प्रदान करने के लिए किया जाता है, जिससे स्थिर और नियंत्रित तनाव लागू होता है जो अचानक झटके या असमान तनाव वितरण को रोकता है। वायुचालित दृष्टिकोण डिजिटल नियंत्रण के माध्यम से सटीक दबाव विनियमन की अनुमति देता है, जिससे ऑपरेटर विभिन्न मेष प्रकारों और अनुप्रयोगों के लिए सटीक तनाव विनिर्देश प्राप्त कर सकते हैं। अधिकांश व्यावसायिक सुविधाएं इन प्रणालियों को उनकी विश्वसनीयता, संचालन में आसानी और बड़े उत्पादन चक्रों में स्थिर तनाव बनाए रखने की क्षमता के कारण प्राथमिकता देती हैं।

नवीनतम वायुचालित मॉडल में उन्नत फीडबैक प्रणाली शामिल होती है जो तनाव की वास्तविक समय में निगरानी करती है और खींचने की प्रक्रिया के दौरान इष्टतम स्तर बनाए रखने के लिए स्वचालित रूप से दबाव को समायोजित करती है। इन प्रणालियों में अक्सर कई दबाव क्षेत्र होते हैं, जो फ्रेम की अनियमितताओं या मश की भिन्नताओं की भरपाई करने के लिए भिन्न तनाव प्रदान करते हैं। पेशेवर उपयोगकर्ताओं का कहना है कि वायुचालित प्रणाली मैनुअल खींचने की विधियों की तुलना में मश के अपव्यय को लगभग 30% तक कम कर देती है, साथ ही समग्र स्क्रीन की गुणवत्ता और आयु को भी बेहतर बनाती है।

हाइड्रोलिक स्क्रीन खींचने का उपकरण

हाइड्रोलिक स्क्रीन तनाव उपकरण में अधिक तनाव स्तर की आवश्यकता वाले या चुनौतीपूर्ण जाल सामग्री के साथ काम करने वाले अनुप्रयोगों के लिए असाधारण शक्ति और परिशुद्धता प्रदान करता है। ये प्रणाली निरंतर और शक्तिशाली तनाव बल प्रदान करने के लिए हाइड्रोलिक सिलेंडर का उपयोग करती हैं, जिससे इन्हें बड़े प्रारूप के स्क्रीन और भारी ड्यूटी जाल अनुप्रयोगों के लिए आदर्श बनाता है। औद्योगिक स्क्रीन प्रिंटिंग या विशिष्ट तकनीकी अनुप्रयोगों जैसे अधिकतम तनाव स्तर की आवश्यकता वाले अनुप्रयोगों में हाइड्रोलिक दृष्टिकोण उत्कृष्ट प्रदर्शन करता है। हाइड्रोलिक प्रणाली का सुचारू संचालन पूरी जाल सतह पर समान तनाव वितरण सुनिश्चित करता है, जो स्थानीय तनाव संकेंद्रण को रोकता है जिसके कारण प्रारंभिक विफलता हो सकती है।

आधुनिक हाइड्रोलिक स्ट्रेचिंग उपकरण में समानुपातिक वाल्व नियंत्रण शामिल होते हैं, जो खींचाव बल और गति के असीमित समायोजन की सुविधा प्रदान करते हैं। यह नियंत्रण स्तर ऑपरेटरों को विभिन्न मेष प्रकारों और फ्रेम विन्यासों के लिए कस्टम स्ट्रेचिंग प्रोफाइल विकसित करने की अनुमति देता है। हाइड्रोलिक प्रणालियों की मजबूत निर्माण संरचना उन्हें उच्च-मात्रा उत्पादन वातावरण में लगातार संचालन के लिए उपयुक्त बनाती है, जहां विश्वसनीयता और स्थिर प्रदर्शन प्रमुख मानदंड होते हैं।

मैनुअल बनाम स्वचालित स्क्रीन स्ट्रेचिंग विधियाँ

पारंपरिक मैनुअल स्ट्रेचिंग तकनीक

छोटे स्टूडियो, विशेष अनुप्रयोगों और उन परिस्थितियों में जहां बजट सीमाओं के कारण उपकरणों के विकल्प सीमित होते हैं, मैनुअल स्क्रीन स्ट्रेचिंग प्रासंगिक बनी हुई है। पारंपरिक मैनुअल विधियां उचित तनाव स्तर प्राप्त करने के लिए ऑपरेटर के कौशल और अनुभव पर निर्भर करती हैं, जिसमें स्ट्रेचिंग प्लायर्स और टेंशन मीटर जैसे सरल उपकरणों का उपयोग किया जाता है। जबकि मैनुअल स्ट्रेचिंग में अधिक समय और शारीरिक प्रयास की आवश्यकता होती है, फिर भी अनुभवी ऑपरेटर उचित तकनीक और गुणवत्तापूर्ण उपकरणों के साथ उत्कृष्ट परिणाम प्राप्त कर सकते हैं। मैनुअल दृष्टिकोण असामान्य फ्रेम आकार या विशिष्ट अनुप्रयोगों के लिए अधिकतम लचीलापन प्रदान करता है जो स्वचालित उपकरणों के साथ संगत नहीं हो सकते हैं।

सफल मैनुअल स्ट्रेचिंग की कुंजी जाल व्यवहार को समझने और तनाव लगाने के लिए निरंतर तकनीक विकसित करने में निहित है। अनुभवी ऑपरेटर उचित तनाव स्तर का संकेत देने वाले दृश्य और स्पर्श संकेतों को पहचानना सीख लेते हैं, हालाँकि इस कौशल को विकसित करने के लिए काफी अभ्यास की आवश्यकता होती है। मैनुअल स्ट्रेचिंग से प्रक्रिया के दौरान तुरंत समायोजन और सुधार करने की भी अनुमति मिलती है, जो कुछ कारीगरों को विशेष कार्य या प्रोटोटाइप विकास के लिए पसंदीदा हथौड़ा नियंत्रण प्रदान करती है।

स्वचालित स्ट्रेचिंग प्रणालियों के लाभ

स्वचालित स्क्रीन तानने की प्रणाली ऑपरेटर के कौशल स्तर की परवाह किए बिना सुसंगत परिणाम प्रदान करती है, जो कई ऑपरेटरों या उच्च टर्नओवर दर वाली सुविधाओं के लिए अमूल्य बनाती है। ये प्रणाली तनाव माप और आवेदन में मानव त्रुटि को खत्म कर देती हैं, जिससे यह सुनिश्चित होता है कि प्रत्येक स्क्रीन ठीक विनिर्देशों को पूरा करे। बड़े उत्पादन चक्रों के लिए स्क्रीन-से-स्क्रीन स्थिरता अंतिम उत्पाद की गुणवत्ता को सीधे प्रभावित करती है, इसलिए स्वचालित प्रणालियों की पुनरावृत्ति विशेष रूप से महत्वपूर्ण है। समय की बचत एक अन्य महत्वपूर्ण लाभ है, जिसमें स्वचालित प्रणाली आमतौर पर मैनुअल विधियों की तुलना में 3 से 5 गुना तेजी से तानने की प्रक्रिया पूरी करती है।

आधुनिक स्वचालित प्रणालियों की डेटा लॉगिंग क्षमता उत्पादन के बारे में मूल्यवान जानकारी और गुणवत्ता नियंत्रण प्रलेखन प्रदान करती है। ये प्रणाली प्रत्येक स्क्रीन के लिए तनाव स्तर, खींचने का समय और अन्य मापदंडों को ट्रैक कर सकती हैं, जिससे गुणवत्ता आश्वासन कार्यक्रमों का समर्थन करने वाला एक स्थायी रिकॉर्ड बनता है। उन्नत मॉडल स्क्रीन खींचते समय मेष दोष या अनियमितताओं का पता भी लगा सकते हैं, और उत्पादन गुणवत्ता को प्रभावित करने से पहले ऑपरेटरों को संभावित समस्याओं के बारे में सूचित करते हैं।

उद्योग-विशिष्ट स्क्रीन खींचने की आवश्यकताएँ

वस्त्र स्क्रीन प्रिंटिंग अनुप्रयोग

टेक्सटाइल स्क्रीन प्रिंटिंग अनुप्रयोगों में आमतौर पर मध्यम तनाव स्तर की आवश्यकता होती है, जो लंबे उत्पादन चक्र के लिए मुद्रण गुणवत्ता और जाल की टिकाऊपन के बीच संतुलन बनाए रखता है। टेक्सटाइल अनुप्रयोगों में उपयोग किया जाने वाला स्क्रीन स्ट्रेचर विभिन्न स्याही प्रकारों और कपड़ा सब्सट्रेट्स के लिए आवश्यक बार-बार जाल परिवर्तन के लिए उपयुक्त होना चाहिए। टेक्सटाइल प्रिंटर अक्सर उत्पादन दक्षता को अधिकतम करने के लिए बड़े स्क्रीन आकारों के साथ काम करते हैं, जिससे 60 इंच या उससे अधिक आकार के फ्रेम को संभालने में सक्षम स्ट्रेचिंग उपकरण की आवश्यकता होती है। टेक्सटाइल अनुप्रयोगों के लिए तनाव आवश्यकताएं आमतौर पर 15-20 न्यूटन प्रति सेंटीमीटर के बीच होती हैं, जो मुद्रित जाल गिनती और कपड़े के प्रकार के आधार पर निर्भर करती हैं।

टेक्सटाइल स्क्रीनों के लिए टिकाऊपन की आवश्यकताएँ विशेष रूप से मांग करने वाली होती हैं, क्योंकि टेक्सटाइल स्याही की कठोर प्रकृति और टेक्सटाइल उत्पादन में सामान्यतः उच्च मुद्रण संख्या होती है। टेक्सटाइल अनुप्रयोगों के लिए स्क्रीन तनाव उपकरण स्थिर तनाव प्रदान करना चाहिए जो विस्तारित मुद्रण चक्रों के दौरान स्क्रीन पंजीकरण को बनाए रखे। कई टेक्सटाइल सुविधाएँ निरंतर उत्पादन बनाए रखने के लिए निवेश करती हैं, जबकि स्क्रीनों को तैयार किया जा रहा होता है या पुनः तनावित किया जा रहा होता है।

इलेक्ट्रॉनिक्स और सटीक मुद्रण

इलेक्ट्रॉनिक्स निर्माण और सटीक मुद्रण अनुप्रयोगों के लिए स्क्रीन तनाव स्थिरता और पंजीकरण की शुद्धता के उच्चतम स्तर की आवश्यकता होती है। इन अनुप्रयोगों में अक्सर 400 से अधिक धागे प्रति इंच की अत्यंत सूक्ष्म जाली का उपयोग किया जाता है, जिसके तनाव के दौरान जाली को नुकसान से बचाने के लिए विशिष्ट तनाव तकनीकों की आवश्यकता होती है। सटीक अनुप्रयोगों में उपयोग किया जाने वाला स्क्रीन स्ट्रेचर उपकरण अत्यंत स्थिर और समान तनाव वितरण प्रदान करने में सक्षम होना चाहिए ताकि बहु-परत सर्किट बोर्ड और इलेक्ट्रॉनिक घटकों के लिए आवश्यक कसे हुए पंजीकरण सहिष्णुता प्राप्त की जा सके। सटीक अनुप्रयोगों के लिए तनाव स्तर आमतौर पर 20-25 न्यूटन प्रति सेंटीमीटर या उससे अधिक होते हैं।

इलेक्ट्रॉनिक्स अनुप्रयोगों के लिए स्वच्छता आवश्यकताएँ स्क्रीन तैयारी के दौरान संदूषण के जोखिम को कम करने वाली प्रणालियों के चयन को भी प्रभावित करती हैं। स्वचालित स्ट्रेचिंग प्रणालियाँ सटीक अनुप्रयोगों में विशेष रूप से महत्वपूर्ण होती हैं क्योंकि वे मैनुअल हैंडलिंग द्वारा पेश किए गए परिवर्तनशील कारकों को खत्म कर देती हैं और गुणवत्ता प्रमाणन के लिए आवश्यक तनाव रिकॉर्ड प्रदान करती हैं।

स्क्रीन स्ट्रेचर का रखरखाव और अनुकूलन

नियमित रखरखाव प्रक्रियाएं

स्क्रीन स्ट्रेचिंग उपकरण के उचित रखरखाव से सुनिश्चित प्रदर्शन बना रहता है और उपकरण के जीवन को बढ़ाया जा सकता है, साथ ही पेशेवर स्क्रीन प्रिंटिंग ऑपरेशन के लिए आवश्यक परिशुद्धता बनाए रखी जा सकती है। दैनिक रखरखाव कार्यों में सभी संपर्क सतहों को साफ करना, प्रणोदित या हाइड्रोलिक तरल स्तर की जाँच करना और तनाव मापन प्रणालियों की कैलिब्रेशन सत्यापित करना शामिल होना चाहिए। साप्ताहिक रखरखाव में आमतौर पर सभी घटकों की अधिक गहन सफाई, निर्माता की विनिर्देशों के अनुसार गतिशील भागों को चिकनाई देना और क्लैंप और तनाव यंत्र जैसे घिसावट वाले घटकों का निरीक्षण शामिल होता है। मासिक रखरखाव प्रक्रियाओं में अक्सर तनाव मापन प्रणालियों का पुनः कैलिब्रेशन और खपत योग्य घटकों का प्रतिस्थापन शामिल होता है।

साफ स्ट्रेचिंग उपकरण बनाए रखने का महत्व अत्यधिक है, क्योंकि संदूषण मेष सतहों पर स्थानांतरित हो सकता है और बाद की मुद्रण गुणवत्ता को प्रभावित कर सकता है। उचित विलायकों के साथ नियमित सफाई सामान्य संचालन के दौरान जमा होने वाले स्याही के अवशेष, चिपकने वाले जमाव और अन्य संदूषकों को हटा देती है। यांत्रिक घटकों को उचित ढंग से चिकनाई देने से प्रारंभिक घिसावट रोकी जाती है और तनाव यांत्रिकी के सुचारु संचालन की सुनिश्चिति होती है।

प्रदर्शन अनुकूलित करने की रणनीतियाँ

स्क्रीन स्ट्रेचिंग उपकरण के प्रदर्शन को अनुकूलित करने में विशिष्ट अनुप्रयोगों और मेष प्रकारों के लिए सर्वोत्तम संभव परिणाम प्राप्त करने हेतु संचालन पैरामीटर्स को सुसंगत करना शामिल है। तापमान नियंत्रण स्ट्रेचिंग स्थिरता में एक महत्वपूर्ण भूमिका निभाता है, क्योंकि मेष सामग्री विभिन्न तापमानों पर अलग-अलग तनाव विशेषताएँ प्रदर्शित करती हैं। कई सुविधाओं में स्ट्रेचिंग क्षेत्रों में स्थिर तापमान बनाए रखने के लिए जलवायु नियंत्रण प्रणाली लागू की जाती है, जिससे मौसमी परिवर्तनों की परवाह किए बिना स्थिर परिणाम सुनिश्चित होते हैं। आर्द्रता नियंत्रण भी इतना ही महत्वपूर्ण है, क्योंकि अत्यधिक नमी मेष तनाव और चिपकने वाले पदार्थ के प्रदर्शन को प्रभावित कर सकती है।

विभिन्न जाल प्रकारों और अनुप्रयोगों के लिए मानकीकृत स्ट्रेचिंग प्रक्रियाओं का विकास विभिन्न ऑपरेटरों और उत्पादन पारियों में सुसंगत परिणाम सुनिश्चित करने में सहायता करता है। इन प्रक्रियाओं में इष्टतम जाल प्रदर्शन के लिए तनाव स्तर, स्ट्रेचिंग गति और धारण समय का विनिर्देश किया जाना चाहिए। तनाव माप और मुद्रण गुणवत्ता के आकलन के माध्यम से नियमित प्रदर्शन निगरानी स्ट्रेचिंग प्रक्रियाओं और उपकरण सेटिंग्स के निरंतर सुधार के लिए प्रतिक्रिया प्रदान करती है।

लागत विश्लेषण और निवेश पर लाभ

प्रारंभिक उपकरण निवेश

पेशेवर स्क्रीन स्ट्रेचिंग उपकरण में प्रारंभिक निवेश स्वचालन स्तर, आकार क्षमता और सटीकता आवश्यकताओं के आधार पर काफी भिन्न होता है। छोटे स्टूडियो के लिए उपयुक्त प्रवेश-स्तरीय मैनुअल स्ट्रेचिंग प्रणाली आमतौर पर 2,000 डॉलर से 8,000 डॉलर के बीच होती है, जबकि मध्यम आकार के ऑपरेशन के लिए अर्ध-स्वचालित वायवीय प्रणाली 15,000 डॉलर से 35,000 डॉलर के बीच होती है। उन्नत सुविधाओं और बड़े प्रारूप क्षमता वाली उच्च-स्तरीय स्वचालित स्ट्रेचिंग प्रणाली की कीमत 50,000 डॉलर से 150,000 डॉलर या उससे अधिक हो सकती है। निवेश निर्णय में प्रारंभिक लागत के साथ-साथ दीर्घकालिक उत्पादकता लाभ, गुणवत्ता में सुधार और श्रम बचत पर भी विचार करना चाहिए।

अधिकांश उपकरण निर्माताओं द्वारा वित्तपोषण के विकल्प उपलब्ध हैं, जिससे सुविधाएँ निवेश की लागत को कई वर्षों तक फैला सकती हैं और तुरंत सुधरी हुई उत्पादकता और गुणवत्ता से लाभान्वित हो सकती हैं। बढ़ते हुए व्यवसायों के लिए लीज़िंग व्यवस्था विशेष रूप से आकर्षक हो सकती है जो अन्य निवेश के लिए पूंजी को संरक्षित रखना चाहते हैं, लेकिन फिर भी नवीनतम स्ट्रेचिंग तकनीक तक पहुँच चाहते हैं। उपकरणों की खरीद या लीज़ के कर लाभ से पेशेवर स्ट्रेचिंग उपकरणों की प्रभावी लागत में काफी कमी आ सकती है।

उत्पादकता और गुणवत्ता के लाभ

पेशेवर स्क्रीन तानने का उपकरण बढ़ी हुई उत्पादकता, कम अपव्यय और बेहतर मुद्रण गुणवत्ता के माध्यम से मूल्यवान रिटर्न प्रदान करता है, जिससे प्रीमियम मूल्य निर्धारण की मांग होती है। स्वचालित तानने वाली प्रणाली आमतौर पर मैन्युअल विधियों की तुलना में स्क्रीन तैयारी के समय में 60-80% की कमी कर देती है, जिससे सुविधाओं को समान श्रम संसाधनों के साथ अधिक स्क्रीन को संसाधित करने की अनुमति मिलती है। पेशेवर तानने वाले उपकरण की एकरूपता मापदंडों को पूरा न कर पाने वाली स्क्रीन को खत्म करके मेष अपशिष्ट में कमी लाती है, जिसके कारण कई सुविधाओं ने अपनी तानने की क्षमता में सुधार के बाद 25-40% तक अपव्यय में कमी की सूचना दी है।

पेशेवर स्ट्रेचिंग उपकरणों से गुणवत्ता में सुधार होने के कारण सुविधाओं को अधिक मांग वाले कार्य स्वीकार करने और उत्कृष्ट परिणामों के लिए प्रीमियम दरें वसूलने की क्षमता प्राप्त होती है। उचित तनाव वाली स्क्रीनों के साथ प्राप्त बेहतर पंजीकरण सटीकता और मुद्रण स्थिरता अक्सर सटीक कार्य के लिए 15-25% तक दर वृद्धि को न्यायसंगत ठहराती है। स्थिर गुणवत्ता से ग्राहक संतुष्टि में सुधार होने के कारण दोहराई गई बिक्री और संदर्भ भी बढ़ते हैं, जो प्रारंभिक उपकरण निवेश के बाद भी लंबे समय तक आय के लाभ प्रदान करते हैं।

सामान्य प्रश्न

विभिन्न मेष काउंट के लिए मुझे किस तनाव स्तर का उपयोग करना चाहिए?

मेश तनाव की आवश्यकताएं धागे की संख्या और अनुप्रयोग के आधार पर भिन्न होती हैं, जहां कम मेश गणना के लिए आमतौर पर टेक्सटाइल प्रिंटिंग के लिए प्रति सेंटीमीटर 15-18 न्यूटन की आवश्यकता होती है और उच्च मेश गणना को सटीक कार्य के लिए प्रति सेंटीमीटर 20-25 न्यूटन की आवश्यकता होती है। 300 से अधिक धागे प्रति इंच वाले महीन मेश को खींचते समय क्षति से बचाने के लिए विशेष तनाव तकनीकों की आवश्यकता होती है। इष्टतम तनाव विशिष्ट मेश सामग्री पर भी निर्भर करता है, जहां पॉलिएस्टर और नायलॉन मेश के अलग-अलग गुण होते हैं जो तनाव आवश्यकताओं को प्रभावित करते हैं।

उत्पादन के दौरान स्क्रीन को कितनी बार पुनः तनित करना चाहिए?

मापदंडों के आराम और मुद्रण तनाव के कारण उपयोग के दौरान स्क्रीन तनाव स्वाभाविक रूप से कम हो जाता है, जिसके परिणामस्वरूप महत्वपूर्ण अनुप्रयोगों के लिए प्रत्येक 500-1000 मुद्रण के बाद इसकी निगरानी की आवश्यकता होती है। टेक्सटाइल स्क्रीन 2000-5000 मुद्रण के लिए पर्याप्त तनाव बनाए रख सकती हैं, जबकि सटीक इलेक्ट्रॉनिक्स स्क्रीन को केवल 200-500 मुद्रण के बाद ध्यान देने की आवश्यकता हो सकती है। एक कैलिब्रेटेड मीटर के साथ नियमित तनाव निगरानी विशिष्ट अनुप्रयोगों और मेष प्रकारों के लिए इष्टतम पुनः तनाव अनुसूची निर्धारित करने में सहायता करती है।

क्या स्वचालित तनाव प्रणाली सभी फ्रेम प्रकारों और आकारों को संभाल सकती है?

अधिकांश आधुनिक स्वचालित स्ट्रेचिंग प्रणाली एडजस्टेबल क्लैंपिंग प्रणाली और मॉड्यूलर फ्रेम होल्डर के माध्यम से उत्कृष्ट बहुमुखी प्रतिभा प्रदान करती हैं, जो छोटे आकार से लेकर 40x60 इंच या उससे बड़े आकार तक के फ्रेम के लिए उपयुक्त होती हैं। हालाँकि, असामान्य फ्रेम विन्यास या अत्यधिक बड़े प्रारूपों के लिए विशेष उपकरण या कस्टम संशोधन की आवश्यकता हो सकती है। गैर-मानक फ्रेम आकार के साथ काम करने वाली सुविधाओं के लिए खरीदारी के निर्णय से पहले उपकरण निर्माता के साथ फ्रेम संगतता की पुष्टि करना महत्वपूर्ण है।

हाइड्रोलिक स्ट्रेचिंग प्रणाली के लिए किस प्रकार के रखरखाव की आवश्यकता होती है?

हाइड्रोलिक तनाव प्रणाली के तरल स्तर की नियमित जांच, हर 6-12 महीने में फ़िल्टर का प्रतिस्थापन, और इष्टतम प्रदर्शन बनाए रखने के लिए वार्षिक हाइड्रोलिक प्रणाली सेवा की आवश्यकता होती है। दैनिक रखरखाव में तरल रिसाव की जांच शामिल है तथा सभी नियंत्रणों और सुरक्षा प्रणालियों के उचित संचालन की पुष्टि करना शामिल है। निर्माता की सिफारिशों के अनुसार, आमतौर पर हर 2-3 वर्ष में या संचालन के घंटों की निर्दिष्ट संख्या के बाद, हाइड्रोलिक तरल को बदल देना चाहिए। उचित रखरखाव विश्वसनीय संचालन सुनिश्चित करता है और हाइड्रोलिक प्रणाली की विफलता के कारण होने वाले महंगे बंद होने से बचाता है।