पेशेवर गुणवत्ता वाले परिणाम प्राप्त करने के लिए स्क्रीन प्रिंटिंग में सटीक मेष तनाव की आवश्यकता होती है, जिससे किसी भी गंभीर प्रिंटर के लिए एक स्क्रीन स्ट्रेचर एक आवश्यक उपकरण बन जाता है। चाहे आप किसी व्यावसायिक प्रिंट दुकान में काम कर रहे हों या स्थापित कर रहे हों घर -आधारित संचालन, इस उपकरण को सही ढंग से कैसे संचालित करना है, यह आपकी मुद्रण गुणवत्ता और उत्पादन दक्षता को काफी प्रभावित करेगा। एक उचित रूप से टेंशन युक्त स्क्रीन स्थिर स्याही कवरेज, तीखे विवरण पुन: उत्पादन और स्क्रीन जीवन को बढ़ाती है, जिससे अंततः आपके मुद्रण संचालन में समय और धन दोनों की बचत होती है।

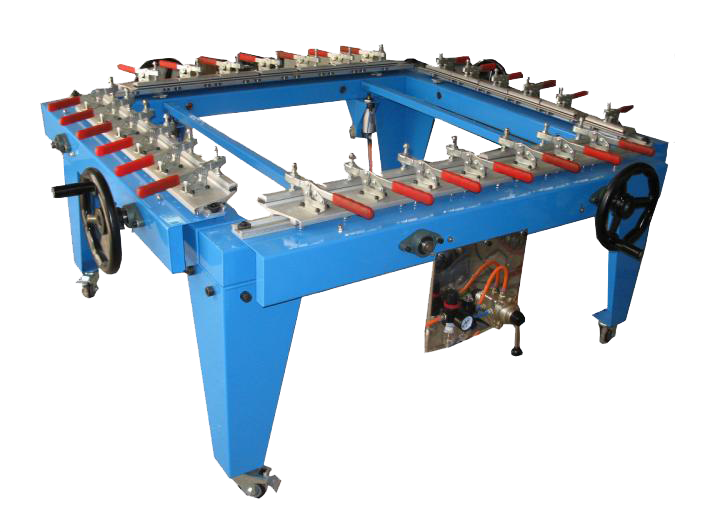

स्क्रीन स्ट्रेचर घटकों की समझ

फ्रेम क्लैम्पिंग प्रणाली

फ्रेम क्लैम्पिंग प्रणाली किसी भी प्रभावी स्क्रीन स्ट्रेचर संचालन की रीढ़ बनाती है। आधुनिक इकाइयों में विभिन्न फ्रेम आकारों के अनुकूलन के लिए समायोज्य क्लैम्प होते हैं, जबकि पूरे परिमाप पर समान दबाव वितरण बनाए रखते हैं। इन क्लैम्प को एल्युमीनियम या लकड़ी के फ्रेम को स्ट्रेचिंग प्रक्रिया के दौरान क्षति या विरूपण के बिना सुरक्षित रूप से पकड़ना चाहिए। गुणवत्तापूर्ण क्लैम्पिंग प्रणालियों में खरोंच को रोकने के लिए सुरक्षात्मक पैडिंग शामिल होती है और टेंशनिंग चक्र के दौरान समग्र पकड़ की मजबूती सुनिश्चित करती है।

फ्रेम की मोटाई और सामग्री संरचना पर सावधानीपूर्वक ध्यान देने की आवश्यकता होती है। अल्युमीनियम फ्रेम में लकड़ी के फ्रेम की तुलना में कम क्लैंपिंग दबाव की आवश्यकता होती है, क्योंकि उनका वजन-दर-ताकत अनुपात बेहतर होता है। प्रारंभिक स्थिति के दौरान फ्रेम और जाल दोनों को नुकसान पहुंचाने वाले अचानक झटकों को रोकने के लिए क्लैंपिंग तंत्र को धीरे-धीरे सक्रिय किया जाना चाहिए।

तनाव मापन उपकरण

सटीक तनाव मापन पेशेवर स्क्रीन खींचाव को शौकिया प्रयासों से अलग करता है। डिजिटल तनाव मीटर न्यूटन प्रति सेंटीमीटर में सटीक पठन प्रदान करते हैं, जो ऑपरेटरों को कई स्क्रीन पर सुसंगत परिणाम प्राप्त करने में सक्षम बनाते हैं। ये उपकरण अनुमान को खत्म कर देते हैं और यह सुनिश्चित करते हैं कि प्रिंटिंग के विभिन्न अनुप्रयोगों के लिए प्रत्येक स्क्रीन विशिष्ट तनाव आवश्यकताओं को पूरा करे।

तनाव मापन उपकरणों के प्रमाणन की सटीकता बनाए रखने के लिए नियमित ध्यान की आवश्यकता होती है। तापमान और आर्द्रता जैसे पर्यावरणीय कारक पढ़ने पर प्रभाव डाल सकते हैं, जिससे माप की परिशुद्धता बनाए रखने के लिए आवधिक समायोजन की आवश्यकता होती है। पेशेवर स्क्रीन स्ट्रेचर में इस रखरखाव प्रक्रिया को सरल बनाने के लिए अंतर्निहित प्रमाणन सुविधाएं शामिल होती हैं।

खींचने से पहले तैयारी के चरण

फ्रेम का निरीक्षण और सफाई

गहन फ्रेम निरीक्षण महंगी गलतियों को रोकता है और आदर्श खींचने के परिणाम सुनिश्चित करता है। मेष को खींचते समय क्षति पहुंचाने वाले निक्स, डेंट या खुरदरे किनारों की जांच करें। किसी भी खामी को आगे बढ़ने से पहले बारीक सैंडपेपर से समतल कर देना चाहिए या रेती से चिकना कर देना चाहिए। मेष चिपकाव में हस्तक्षेप कर सकने वाले तेल, गंदगी या पिछले चिपकने वाले अवशेषों को हटाने के लिए डिग्रीसिंग एजेंट के साथ फ्रेम साफ करें।

फ्रेम की ज्यामिति सफल स्ट्रेचिंग परिणामों में एक महत्वपूर्ण भूमिका निभाती है। वर्गाकार निर्माण की पुष्टि करने के लिए विकर्णों को मापें, क्योंकि गैर-वर्गाकार फ्रेम असमान तनाव पैटर्न उत्पन्न करेंगे जो मुद्रण गुणवत्ता को कमजोर कर देते हैं। लकड़ी के फ्रेम को मुड़ने या फटने के लिए जाँचा जाना चाहिए, जबकि एल्युमीनियम फ्रेम को सीधेपन और उचित कोने के जोड़ों के लिए निरीक्षण की आवश्यकता होती है।

मेष चयन और हैंडलिंग

उचित मेष विनिर्देशों का चयन सीधे स्ट्रेचिंग सफलता और अंतिम मुद्रण गुणवत्ता को प्रभावित करता है। मेष गणना, धागे का व्यास और कपड़े की संरचना को निर्धारित मुद्रण अनुप्रयोगों और स्याही के प्रकारों के अनुरूप होना चाहिए। उच्च मेष गणना को स्ट्रेचिंग के दौरान धागे के टूटने या बुनावट विकृति को रोकने के लिए अधिक सावधानी से संभालने की आवश्यकता होती है।

प्री-स्ट्रेचिंग मेष कंडीशनिंग निर्माण प्रक्रिया में तनाव को दूर करके और कपड़े को ढीला होने की अनुमति देकर अंतिम परिणामों में सुधार कर सकती है। कुछ ऑपरेटर मशीन द्वारा स्ट्रेचिंग से पहले संभावित कमजोर बिंदुओं या निर्माण दोषों की पहचान करने के लिए हाथ से हल्के ढंग से मेष को प्री-स्ट्रेच करना पसंद करते हैं। यह प्रारंभिक कदम यांत्रिक स्ट्रेचिंग प्रक्रिया के दौरान अप्रत्याशित विफलताओं को रोकने में मदद करता है।

स्क्रीन स्ट्रेचर उपकरण का संचालन

प्रारंभिक सेटअप और कॉन्फ़िगरेशन

सफल स्क्रीन स्ट्रेचिंग संचालन के लिए उचित मशीन सेटअप आधार बनाता है। अपने फ्रेम के आकार को समायोजित करने के लिए स्ट्रेचिंग प्लेटफॉर्म को समायोजित करके शुरू करें, जिससे सभी किनारों के चारों ओर पर्याप्त स्पेस उपलब्ध रहे। स्क्रीन स्ट्रेचर एक अच्छी तरह से रोशनी वाले क्षेत्र में पर्याप्त कार्यस्थान के साथ स्थिति निर्धारित करें ताकि सुविधाजनक संचालन और मेष हैंडलिंग सुनिश्चित हो सके।

काम शुरू करने से पहले सत्यापित करें कि सभी वायुचालित या हाइड्रोलिक प्रणाली निर्दिष्ट दबाव सीमा के भीतर संचालित हो रही हैं। हाइड्रोलिक प्रणाली में तेल के स्तर की जाँच करें और वायुचालित इकाइयों में वायु लाइनों की लीक की जाँच करें। ये प्रारंभिक जाँच उपकरण की खराबी को रोकती हैं, जो संचालन के दौरान महंगे जाल या फ्रेम को नुकसान पहुँचा सकती हैं।

लोडिंग और स्थिति निर्धारण प्रक्रियाएँ

सही जाल स्थिति तनाव की एकरूपता और अंतिम स्क्रीन गुणवत्ता निर्धारित करती है। फ्रेम के ऊपर सभी ओर बराबर लटकाव के साथ जाल को केंद्रित करें, आमतौर पर प्रत्येक फ्रेम के किनारे से 2-3 इंच अतिरिक्त सामग्री की अनुमति दें। यह लटकाव तनाव के बाद फ्रेम के पूर्ण कवरेज सुनिश्चित करते हुए क्लैंपिंग के लिए पर्याप्त सामग्री प्रदान करता है।

जाल का अभिविन्यास मुद्रण विशेषताओं को प्रभावित करता है और इच्छित मुद्रण दिशा के अनुरूप होना चाहिए। अधिकांश अनुप्रयोगों के लिए, जाल को इस प्रकार स्थित करें कि धागे की दिशा स्क्वीजी स्ट्रोक दिशा के समानांतर हो। यह संरेखण मुद्रण के दौरान जाल की गति को कम से कम करता है और स्याही जमा की स्थिरता में सुधार करता है।

तनाव प्रक्रिया और तकनीक

धीरे-धीरे तनाव लगाना

सफल स्क्रीन खींचने के लिए जल्दबाजी वाली प्रक्रियाओं की बजाय धैर्य और व्यवस्थित तनाव लगाने की आवश्यकता होती है। मेष की स्थिति को सुरक्षित करने के लिए न्यूनतम तनाव के साथ शुरुआत करें, फिर मेष की प्रतिक्रिया की निगरानी करते हुए छोटे-छोटे चरणों में तनाव धीरे-धीरे बढ़ाएं। तेजी से तनाव लगाने से धागे टूट सकते हैं, असमान तनाव वितरण हो सकता है या मेष की जल्दबाजी में विफलता आ सकती है।

तनाव लगाने की प्रक्रिया के दौरान मेष के व्यवहार पर नजर रखें, अत्यधिक तनाव या असमान खिंचाव के संकेतों के लिए देखें। उचित ढंग से खिंचा हुआ मेष सिलवटों, ढीलेपन या अत्यधिक कसाव वाले क्षेत्रों के बिना एक समान सतही रूप प्रदर्शित करेगा। मेष को स्क्रीन के विभिन्न क्षेत्रों में हल्का टैप करने पर एक सुसंगत ध्वनि उत्पन्न करनी चाहिए।

लक्ष्य तनाव मान प्राप्त करना

विभिन्न मुद्रण अनुप्रयोगों के लिए इष्टतम प्रदर्शन के लिए विशिष्ट तनाव सीमा की आवश्यकता होती है। सूक्ष्म विवरण वाले कार्यों में आमतौर पर उच्च तनाव मानों की आवश्यकता होती है जिससे जाली की गति कम हो और पंजीकरण की शुद्धता में सुधार हो। इसके विपरीत, भारी स्याही जमाव या वस्त्र अनुप्रयोगों के लिए मध्यम तनाव स्तर बेहतर प्रदर्शन दे सकते हैं जो जाली के छिद्रों के माध्यम से स्याही प्रवाह को बढ़ावा देते हैं।

विभिन्न पर्यावरणीय स्थितियों में खींचते समय तापमान क्षतिपूर्ति महत्वपूर्ण हो जाती है। जाली सामग्री तापमान में परिवर्तन के साथ फैलती और सिकुड़ती है, जिससे स्थितियाँ स्थिर होने पर अंतिम तनाव मान प्रभावित होते हैं। पेशेवर ऑपरेटर अक्सर ठंडी स्थितियों में स्क्रीन को थोड़ा अधिक तनाव में या गर्म वातावरण में कम तनाव में रखते हैं ताकि इन तापीय प्रभावों की क्षतिपूर्ति की जा सके।

गुणवत्ता नियंत्रण और परीक्षण

तनाव एकरूपता सत्यापन

पूरी स्क्रीन सतह के समान तनाव मापन से निरंतर मुद्रण प्रदर्शन सुनिश्चित होता है। ग्रिड पैटर्न में कई बिंदुओं पर माप लें, और महत्वपूर्ण भिन्नताओं की पहचान करने के लिए मानों को दर्ज करें। पेशेवर मानक आमतौर पर स्क्रीन सतह के पार प्रति सेंटीमीटर अधिकतम 2-3 न्यूटन तक के तनाव भिन्नता की अनुमति देते हैं।

भविष्य के संदर्भ और गुणवत्ता ट्रैकिंग के लिए तनाव मापन को दस्तावेजित करें। यह डेटा ताने के प्रदर्शन में पैटर्न की पहचान करने में मदद करता है और मुद्रण गुणवत्ता समस्याओं के निवारण के लिए मूल्यवान जानकारी प्रदान करता है। निरंतर रिकॉर्ड रखरखाव प्रक्रिया में सुधार की पहल और उपकरण रखरखाव नियोजन का भी समर्थन करता है।

स्क्रीन प्रदर्शन परीक्षण

परीक्षण मुद्रण करने से ताने की गुणवत्ता की पुष्टि होती है और उत्पादन उपयोग से पहले संभावित समस्याओं की पहचान होती है। सम्पूर्ण छवि क्षेत्र में एकरूपता और घनत्व स्थिरता की जाँच करने के लिए एक ठोस रंग के क्षेत्र को मुद्रित करें। मुद्रण घनत्व में कोई भी भिन्नता आमतौर पर असमान जाल तनाव या गलत ताने की तकनीक का संकेत देती है।

फाइन लाइन रिज़ॉल्यूशन परीक्षण वास्तविक मुद्रण स्थितियों के तहत मेश स्थिरता और पंजीकरण क्षमताओं को उजागर करते हैं। स्क्रीन के आयामी स्थिरता को मुद्रण स्ट्रोक के दौरान बनाए रखने की पुष्टि करने के लिए पंजीकरण चिह्न या सूक्ष्म विवरण पैटर्न मुद्रित करें। खराब पंजीकरण प्रदर्शन अक्सर तनाव में कमी या खींचे गए मेश में असमान तनाव वितरण का संकेत देता है।

मेंटेनेंस और ट्रUBLEशूटिंग

उपकरण रखरखाव आवश्यकताएँ

नियमित रखरखाव उपकरण के जीवन को बढ़ाता है और स्थिर खिंचाव प्रदर्शन सुनिश्चित करता है। निर्माता के विनिर्देशों के अनुसार चलने वाले भागों को चिकनाई दें, विशेष रूप से क्लैंप तंत्र और तनाव समायोजन घटकों पर ध्यान दें। सही संचालन में हस्तक्षेप कर सकने वाले चिपचिपे अवशेषों और कपड़े के कणों से मुक्त रहने के लिए तनाव सतहों को नियमित रूप से साफ करें।

सत्यापित संदर्भ मानकों का उपयोग करके समय-समय पर तनाव मापन प्रणालियों का संशोधन करें। पर्यावरणीय कारक और सामान्य घिसावट समय के साथ मापन की शुद्धता को प्रभावित कर सकते हैं, जिससे निरंतर परिणामों के लिए नियमित संशोधन आवश्यक हो जाता है। गुणवत्ता प्रणाली आवश्यकताओं को बनाए रखने और उपकरण प्रदर्शन में रुझानों की पहचान करने के लिए संशोधन तिथियों और परिणामों को दस्तावेजित करें।

आम समस्याएं और समाधान

असमान तनाव पैटर्न आमतौर पर अनुचित फ्रेम तैयारी, गलत मेष स्थिति या घिसे उपकरण घटकों के कारण होते हैं। खींचने से पहले फ्रेम की अनियमितताओं को दूर करें और तनाव प्रक्रिया के दौरान मेष स्थिति को स्थिर बनाए रखें। एकरूप दबाव वितरण बनाए रखने के लिए घिसे क्लैंप पैड या क्षतिग्रस्त तनाव घटकों को बदल दें।

असामयिक मेष विफलता का संकेत अक्सर अत्यधिक तनाव गति, अपर्याप्त फ्रेम तैयारी या मेष गुणवत्ता से होता है। तनाव कम करने की दर को कम करें और तनाव केंद्र को कम करने के लिए फ्रेम की सतह की चिकनाहट को सुनिश्चित करें। आवेदन आवश्यकताओं और खिंचाव की मांग को पूरा करने के लिए सामग्री की गुणवत्ता सुनिश्चित करने के लिए प्रतिष्ठित मेष आपूर्तिकर्ताओं के साथ काम करें।

सामान्य प्रश्न

मुझे विभिन्न मेष गणना के लिए किस तनाव स्तर का उपयोग करना चाहिए?

तनाव आवश्यकताएँ मेष गणना और निर्धारित आवेदन के अनुसार काफी भिन्न होती हैं। महीन मेष गणना (200-400) आमतौर पर 15-25 N/cm की आवश्यकता होती है, जबकि मोटे मेष (80-160) 18-28 N/cm पर अच्छा प्रदर्शन करते हैं। टेक्सटाइल मुद्रण में भारी स्याही जमा को समायोजित करने के लिए निम्न तनाव (12-20 N/cm) का उपयोग किया जाता है, जबकि सूक्ष्म विवरण ग्राफिक्स के लिए बेहतर पंजीकरण और मुद्रण तीक्ष्णता के लिए उच्च तनाव (20-30 N/cm) का लाभ मिलता है।

मुझे कैसे पता चलेगा कि मेरी स्क्रीन ठीक से खिंची हुई है?

एक उचित ढंग से खिंचा हुआ स्क्रीन सतह की एकरूप उपस्थिति प्रदर्शित करता है, जिसमें किसी भी क्षेत्र में सिलवटों, ढीलापन या अत्यधिक तनाव के बिना होता है। विभिन्न क्षेत्रों में हल्के से टैप करने पर जाली से एक सुसंगत ध्वनि उत्पन्न होनी चाहिए। आपके अनुप्रयोग के लिए निर्दिष्ट सीमा के भीतर तनाव मीटर के पठन होने चाहिए और पूरी स्क्रीन सतह के समान रहना चाहिए। स्क्रीन कम से कम 24 घंटे तक अपना तनाव बनाए रखना चाहिए बिना किसी महत्वपूर्ण ढीलापन के।

क्या मैं एक स्क्रीन को फिर से खींच सकता हूँ जिसका तनाव कम हो गया है?

पुनः खींचना संभव है लेकिन मूल खिंचाव विधि और जाली की स्थिति पर निर्भर करता है। यांत्रिक फास्टनरों के साथ लगाए गए स्क्रीन अक्सर पुनः तनावित किए जा सकते हैं यदि जाली क्षतिग्रस्त नहीं है। हालांकि, चिपकने वाले प्रकार से लगाए गए स्क्रीन आमतौर पर प्रभावी ढंग से पुनः खिंचे नहीं जा सकते। पुनः खिंचाव प्रक्रिया के प्रयास से पहले धागे के नुकसान, स्थायी विरूपण या चिपकने वाले के विफल होने की जांच करके जाली की स्थिति का ध्यानपूर्वक मूल्यांकन करें।

खिंचाव के दौरान जाली के टूटने का क्या कारण होता है?

मेश टूटने का कारण आमतौर पर अत्यधिक तनाव डालने की गति, मेश की खराब गुणवत्ता या फ्रेम तैयारी से संबंधित समस्याएं होती हैं। फ्रेम पर तेज धार या खुरदरी सतहें तनाव के केंद्र बनाती हैं जिसके कारण धागे टूट जाते हैं। कमजोर धागों या निर्माण दोष वाला दोषपूर्ण मेश सामान्य तनाव भार के तहत विफल हो जाता है। टूटने के जोखिम को कम करने के लिए हमेशा फ्रेम की चिकनाहट की जांच करें और धीरे-धीरे तनाव डालने की प्रक्रिया का उपयोग करें।