The スクリーン印刷業界 は、先進的な技術と高精度の設備によって進化を続けており、2025年において適切なスクリーンストレッチャーを選定することはこれまで以上に重要になっています。小規模なスタジオから大規模な商業施設まで、プロのスクリーンプリント業者は、均一なテンションと正確なメッシュの位置合わせが、印刷品質と生産効率に直接影響することを理解しています。高品質なスクリーンストレッチャーは、成功したスクリーン印刷作業の基盤となり、すべてのフレームがプロフェッショナルな出力に求められる厳しい基準を満たすことを保証します。高級ストレッチ設備への投資は、廃棄物の削減、レジストレーション精度の向上、クライアントが求める高品質な印刷結果を通じて、確実にリターンをもたらします。

現代のスクリーンストレッチング装置における必須機能

精密テンション機構

現代のスクリーンストレッチ装置には、複数のフレームサイズにわたって一貫性があり再現性の高い結果を提供する高度なテンションシステムが組み込まれています。最先端のモデルにはデジタル張力計が備わっており、リアルタイムでの測定値を表示することで、オペレーターが異なるメッシュタイプや糸目数に対して正確な張力仕様を達成できるようになっています。空気圧式ストレッチシステムは手動式のものと比較して優れた制御性を提供し、メッシュの損傷を防ぐための滑らかで段階的な張力付加を可能にします。これらの精密機構により、すべてのスクリーンが最適な張力レベル(メッシュの仕様や用途に応じて通常15~25ニュートン/センチメートル)に到達することが保証されます。

サーボ制御のストレッチアームを統合することは、精密テンション技術における最新の進歩を示しています。これらのシステムは、異なるメッシュタイプごとに複数のテンションプロファイルを保存でき、選択されたプログラムに応じてパラメータを自動的に調整します。このような自動化レベルにより、オペレーターの誤りが減少し、スキルや経験に関係なく一貫した結果が保証されます。こうした高度なシステムを導入している専門施設では、スクリーンの一様性が大幅に向上し、異なるジョブ間のセットアップ時間も短縮されていると報告しています。

フレームの互換性と汎用性

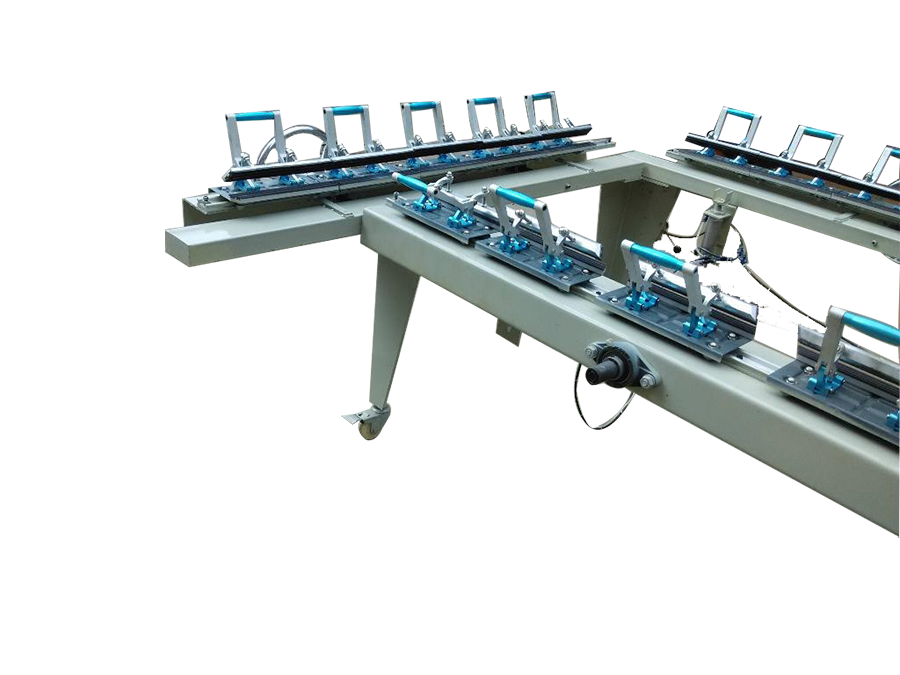

主要なスクリーンストレッチ装置は、8x10インチの小型フレームから40x60インチを超える大型産業用フレームまで、幅広いサイズと構成のフレームに対応しています。モジュール式クランプシステムにより、オペレーターは煩雑なセットアップ手順を必要とせずに、異なるフレーム寸法に合わせてストレッチャーを迅速に再構成できます。ユニバーサルフレームアダプターにより、アルミ製および木製の両方のフレームタイプとの互換性が確保されており、多様なクライアント要件に対応する施設にとって柔軟性を提供します。さまざまなフレームの厚さや断面形状を取り扱える能力により、これらの機械は成長中の企業にとって価値ある投資となります。

上級モデルには、異なるフレームサイズ間のセットアップ時間を大幅に短縮できるクイックチェンジフレームホルダーが搭載されています。これらのシステムには、色分けされた位置ガイドやフレームの寸法、推奨設定を表示するデジタルリードアウトを備えたものが多くあります。多様なメッシュへの対応も特徴で、テキスタイル印刷に使用される粗目メッシュから、電子機器や精密用途に必要な超微細メッシュまで、高品質な装置は幅広いメッシュに対応可能です。

最高クラスの商業用スクリーン張りソリューション

空圧式スクリーン張りシステム

空圧式スクリーン張りシステムは、商業用スクリーン印刷作業におけるグロースタンダードであり、メッシュのテンションにおいて比類ない精度と一貫性を提供します。これらのシステムは、圧縮空気を利用して張力機構を駆動し、急な引っ張りや不均一な応力分布を防ぐ、滑らかで制御されたテンション適用を可能にします。空圧方式では、デジタル制御によって正確な圧力調整が可能となり、オペレーターは異なるメッシュタイプや用途に対して正確なテンション仕様を達成できます。多くの商業施設では、信頼性、操作の容易さ、大量生産において一貫したテンションを維持できる能力から、空圧式システムを好んで使用しています。

最新の空圧式モデルには、引っ張り工程中を通してテンションをリアルタイムで監視し、最適なレベルを維持するために自動的に圧力を調整する高度なフィードバックシステムが組み込まれています。これらのシステムは多くの場合、複数の圧力ゾーンを備えており、フレームの形状の不規則性やメッシュのばらつきに応じて異なるテンションをかけることが可能です。プロフェッショナルユーザーによると、空圧式システムは手動での張り作業と比較してメッシュのロスを最大30%削減できるほか、スクリーンの全体的な品質と耐久性も向上させます。

油圧式スクリーン張り装置

油圧式スクリーン張力装置は、高張力が必要な用途や取り扱いが難しいメッシュ素材を用いる要求の厳しいアプリケーションに対して、卓越したパワーと精度を提供します。これらのシステムは油圧シリンダーを使用して、一貫性があり強力な張力を作り出すため、大型フォーマットのスクリーンや頑丈なメッシュ用途に最適です。油圧方式は、工業用スクリーン印刷や特殊技術的用途など、最大限の張力を必要とするアプリケーションにおいて特に優れた性能を発揮します。油圧システムの滑らかな動作により、メッシュ表面全体に均等に張力が分布し、局所的な応力集中を防ぎ、早期の破損を回避します。

現代の油圧式ストレッチ装置には、伸張力と速度を無段階に調整できる比例制御バルブが採用されています。このレベルの制御により、オペレーターは異なるメッシュタイプやフレーム構成に応じたカスタムストレッチプロファイルを設定できます。油圧システムは堅牢な構造を持つため、信頼性と安定した性能が最も重要となる大量生産環境での連続運転に適しています。

手動式と自動化されたスクリーン張り方法

従来の手動式張り技術

手動でのスクリーン張りは、小規模スタジオや特殊な用途、および予算の制約により機器の選択肢が限られる状況において依然として重要です。従来の手動式の方法では、操作者の技術と経験に依存して適切な張力レベルを実現し、ストレッチプライヤーや張力計などのシンプルな工具を使用します。手動による張り作業はより多くの時間と労力を要しますが、熟練した操作者は適切な技術と高品質な工具を用いることで優れた結果を得ることができます。手動方式は、自動設備と互換性がないような異形フレームサイズや特殊用途に対して最大限の柔軟性を提供します。

手動ストレッチングが成功する鍵は、メッシュの挙動を理解し、張力の適用において一貫性のある技術を習得することにあります。経験を積んだオペレーターは、適切な張力レベルを示す視覚的・触覚的なサインを見極めるようになりますが、このスキルを身につけるには相当の練習が必要です。また、手動ストレッチングではプロセス中に即座に調整や修正を行うことができ、特殊作業やプロトタイプ開発において職人が好むような直接的な操作制御が可能です。

自動ストレッチングシステムの利点

自動スクリーン張りシステムは、オペレーターのスキルレベルに関わらず一貫した結果を提供するため、複数のオペレーターがいる施設や離職率の高い環境において非常に価値があります。これらのシステムは、張力の測定および適用における人的誤差を排除し、すべてのスクリーンが正確な仕様を満たすことを保証します。大量生産では、スクリーン間の一貫性が最終製品の品質に直接影響を与えるため、自動化システムの再現性は特に重要です。時間の節約ももう一つの大きな利点であり、自動システムは通常、手作業の方法と比較して3〜5倍速く張り作業を完了します。

現代の自動化システムのデータ記録機能により、生産に関する貴重な知見や品質管理文書が得られます。これらのシステムは、各スクリーンの張力レベル、伸張時間、その他のパラメータを追跡し、品質保証プログラムを支援する永続的な記録を作成します。高度なモデルでは、伸張工程中にメッシュの欠陥や不具合を検出し、生産品質に影響が出る前にオペレーターに問題を通知することさえ可能です。

業界別スクリーン張り要求仕様

繊維 スクリーン印刷 応用

テキスタイルのスクリーン印刷では、通常、長時間の生産運転において印刷品質とメッシュの耐久性の両立を図るために、中程度の張力が必要です。テキスタイル用途に使用されるスクリーンストレッチャーは、異なるインクタイプや繊維素材に対応するため頻繁にメッシュを交換できるように設計されている必要があります。テキスタイル印刷では、生産効率を最大化するために大きなスクリーンサイズを使用することが多いため、60インチ以上の大判フレームに対応可能なストレッチ装置が求められます。テキスタイル用途における張力の要件は、通常、メッシュ数や印刷対象の生地の種類に応じて15~20ニュートン/センチメートルの範囲になります。

テキスタイル用スクリーンの耐久性要件は、テキスタイルインクの研磨性やテキスタイル生産で典型的な高インプレッション数によって、特に厳しいものとなります。テキスタイル用途のスクリーン張り装置は、長時間の印刷中にスクリーンの位置ずれを防ぐために一貫したテンションを維持できる必要があります。多くのテキスタイル工場では、スクリーンの準備や再張力調整中も連続生産を維持するために、複数の張力ステーションに投資しています。

電子機器および精密印刷

電子機器の製造および精密印刷の用途では、スクリーン張力の一貫性と位置決め精度の最も高いレベルが要求されます。これらの用途では、400本/インチを超える極細目のメッシュが頻繁に使用されており、張力時にメッシュを損傷させないために特殊なストレッチ技術が必要です。精密用途で使用されるスクリーンストレッチャー装置は、多層基板や電子部品に必要な狭い位置決め公差を達成するために、非常に安定し均一な張力分布を提供しなければなりません。精密用途における張力レベルは通常20~25ニュートン/センチメートル以上になります。

電子機器用途における清浄度の要件は、スクリーンの準備中に汚染リスクを最小限に抑えるシステムを選択する際のストレッチ設備の選定にも影響します。自動ストレッチシステムは、手作業による取り扱いに起因する変動要因を排除し、品質認証に必要な記録された張力データを提供できるため、特に精密用途において非常に価値があります。

スクリーンストレッチャーのメンテナンスと最適化

定期的な保守手順

スクリーン張り設備の適切なメンテナンスにより、一貫した性能が保たれ、装置の寿命が延びるとともに、プロフェッショナルなスクリーン印刷作業に必要な精度が維持されます。毎日のメンテナンス手順には、接触面のすべての清掃、空圧または油圧液のレベル点検、および張力測定システムの較正確認を含めるべきです。週次メンテナンスには通常、全コンポーネントのより徹底的な清掃、製造元の仕様に基づく可動部の潤滑、クランプや張力機構など摩耗部品の点検が含まれます。月次メンテナンス手順には、一般的に張力測定システムの再較正および消耗部品の交換が含まれます。

ストレッチング機器を清潔に保つことの重要性は強調してもしすぎることはありません。汚染物がメッシュ表面に移り、その後の印刷品質に影響を与える可能性があるためです。適切な溶剤を用いた定期的な清掃により、通常の運転中に蓄積するインク残渣、接着剤の堆積物、その他の汚染物質を除去できます。また、機械部品の適切な潤滑は早期摩耗を防ぎ、テンション機構がスムーズに作動することを保証します。

パフォーマンス最適化戦略

スクリーンストレッチ装置の性能を最適化するには、特定の用途やメッシュタイプに応じて運転パラメータを微調整し、可能な限り最良の結果を得ることが必要です。メッシュ材料は温度によって張力特性が異なるため、温度管理は均一なストレッチングにおいて極めて重要です。多くの施設では、季節による変動に関わらず安定した結果を得るために、ストレッチエリアの温度を一定に保つ気候管理システムを導入しています。湿度管理も同様に重要であり、過剰な湿気はメッシュの張力や接着剤の性能に影響を与える可能性があります。

異なるメッシュタイプと用途に対して標準化されたストレッチ手順を開発することで、複数のオペレーターおよび生産シフト間で一貫性のある結果を確保できます。これらの手順では、最適なメッシュ性能を得るために張力レベル、ストレッチ速度、保持時間を明記すべきです。張力の測定や印刷品質の評価による定期的な性能モニタリングを行うことで、ストレッチ手順や装置設定の継続的改善に向けたフィードバックが得られます。

コスト分析と投資収益率

初期設備投資

プロ用スクリーン張り設備の初期投資は、自動化レベル、サイズ対応範囲、および精度要件によって大きく異なります。小規模スタジオ向けのエントリーレベル手動式張り装置は通常2,000ドルから8,000ドルの範囲ですが、中規模事業向けの半自動空圧式システムは15,000ドルから35,000ドルの範囲です。高度な機能と大判対応を備えた高級自動張りシステムは、50,000ドルから150,000ドル以上かかることがあります。投資判断にあたっては、初期コストだけでなく、長期的な生産性の向上、品質の改善、労働力の節約も検討する必要があります。

ほとんどの機器メーカーがファイナンスオプションを提供しており、施設は投資費用を数年にわたり分割支払いしながら、生産性と品質の向上という即時のメリットを得ることができます。リース契約は、他の投資のために資金を確保しつつ、最新のストレッチ技術を利用したい成長中の企業にとって特に魅力的です。機器の購入またはリースに伴う税制上の優遇措置により、プロフェッショナル用ストレッチ設備の実質的なコストを大幅に削減できる可能性があります。

生産性と品質のメリット

プロフェッショナルなスクリーン張り設備は、生産性の向上、廃棄物の削減、および高価格を実現する印刷品質の向上を通じて、測定可能なリターンを提供します。自動張りシステムは、手作業による方法と比較して、通常スクリーン準備時間を60〜80%短縮するため、同じ労働資源でより多くのスクリーンを処理できるようになります。プロ仕様の張り設備による一貫性により、張力仕様を満たさないスクリーンの発生がなくなり、多くの施設で張り能力のアップグレード後、メッシュ廃棄量が25〜40%削減されています。

専門的なストレッチング設備による品質の向上により、施設はより高度な仕事を受注し、優れた結果に対してプレミアム料金を設定できるようになります。適切に張力調整されたスクリーンを使用することで得られる、登録精度と印刷の一貫性の向上は、精密作業における料金の15〜25%の値上げを正当化することがよくあります。一貫した品質による顧客満足度の向上は、リピート取引や紹介の増加にもつながり、初期の設備投資後も長期にわたって継続する収益メリットをもたらします。

よくある質問

メッシュ数ごとにどの程度の張力を使用すべきですか?

メッシュの張力要件は、糸数や用途によって異なり、テキスタイル印刷では通常15~18ニュートン/センチメートルの比較的低いメッシュ数に対して、精密作業では20~25ニュートン/センチメートルのより高いメッシュ数が必要です。1インチあたり300本を超える細かいメッシュは、伸張時に損傷を防ぐため、特殊な張力技術を必要とすることが多いです。最適な張力はメッシュ素材にも依存し、ポリエステルとナイロンのメッシュでは張力要件に影響を与える異なる特性があります。

生産中にスクリーンをどのくらいの頻度で再張力調整すべきですか?

使用中にメッシュの弛緩や印刷時の応力により、スクリーンの張力は自然に低下します。特に重要な用途では、500~1,000回の印刷ごとに張力の監視が必要となる場合があります。繊維用スクリーンは2,000~5,000回の印刷まで十分な張力を維持できるのに対し、精密電子機器用スクリーンはわずか200~500回の印刷後に再調整が必要になることがあります。定期的にキャリブレーションされた張力計で張力を監視することで、特定の用途およびメッシュタイプに最適な再張力調整のスケジュールを判断できます。

自動ストレッチシステムはすべてのフレームタイプおよびサイズに対応可能ですか?

最新の自動ストレッチングシステムのほとんどは、調整可能なクランプシステムとモジュラー式のフレームホルダーを備えており、小サイズから40x60インチ以上の大判まで、さまざまなフレームサイズに対応できる高い汎用性を提供しています。ただし、特殊なフレーム構成や極めて大規模なフォーマットの場合には、専門の設備やカスタム改造が必要になることがあります。標準外のフレームサイズを取り扱う施設では、購入を決定する前に必ず装置メーカーとフレームの互換性を確認することが重要です。

油圧式ストレッチングシステムにはどのようなメンテナンスが必要ですか?

油圧伸張システムは、定期的な作動油量の点検、6〜12か月ごとのフィルター交換、および年1回の油圧システム整備が必要で、最適な性能を維持するためにはこれらが重要です。日常のメンテナンスには、作動油の漏れの確認やすべての制御装置および安全システムの正常な作動の確認が含まれます。作動油はメーカーの推奨に従って交換する必要があります。一般的には2〜3年ごと、または所定の運転時間経過後に交換します。適切なメンテナンスを行うことで、信頼性の高い運転が保証され、油圧システムの故障による高額な停止コストを防ぐことができます。