スクリーン印刷では、プロフェッショナルな品質を得るために正確なメッシュ張力が必要となるため、真剣に印刷作業を行う人にとってスクリーンストレッチャーは不可欠なツールです。商業用の印刷工場で作業しているか、自宅での印刷環境を整えているかに関わらず、 家庭 -ベースの操作において、この装置を正しく操作する方法を理解することは、印刷品質と生産効率に大きく影響します。適切に張力がかけられたスクリーンは、インクの均一な塗布、シャープなディテール再現性、およびスクリーン寿命の延長を保証し、最終的には印刷作業における時間と費用の節約につながります。

スクリーンストレッチャーの構成部品について理解する

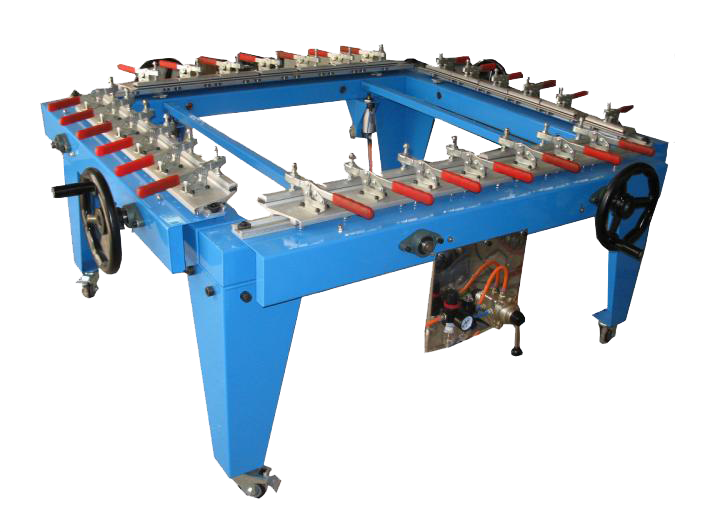

フレームクランプシステム

フレームクランプシステムは、効果的なスクリーンストレッチャー操作の基盤を形成します。現代の装置には、さまざまなフレームサイズに対応できる調整可能なクランプが備わっており、周囲全体にわたって均一な圧力分布を維持します。これらのクランプは、アルミまたは木製フレームを伸張工程中に損傷させたり変形させたりすることなく、確実に保持しなければなりません。高品質なクランプシステムには、傷を防ぐ保護パッドが含まれており、張力処理の全サイクルを通じて一貫したグリップ強度を保証します。

適切なクランプ調整には、フレームの厚さと材質組成に注意を払う必要があります。アルミフレームは木製フレームと比べて強度対重量比が優れているため、一般的にクランピング圧力は低く抑えられます。クランプ機構は徐々に締め付けるようにして、初期位置決めの際にフレームやメッシュに急激な衝撃が加わって損傷するのを防ぐべきです。

張力測定ツール

正確な張力の測定は、プロのスクリーン張りとアマチュアの試みとの違いを決定づけます。デジタル張力計はニュートン毎センチメートル(N/cm)で正確な数値を示し、複数のスクリーンにおいて一貫した結果を得ることを可能にします。これらの装置により、当て推量が排除され、各スクリーンが異なる印刷用途に応じた特定の張力要件を満たすことが保証されます。

張力測定工具のキャリブレーションは、精度を維持するために定期的な点検が必要です。温度や湿度などの環境要因が測定値に影響を与える可能性があるため、測定精度を保つために定期的な調整が必要になります。プロ用のスクリーンストレッチャーには、このメンテナンス作業を簡素化するための内蔵キャリブレーション機能が備わっている場合が多いです。

ストレッチ前の準備手順

フレームの点検と清掃

フレームを入念に点検することで、高価なミスを防ぎ、最適なストレッチング結果を確保できます。ストレッチ中にメッシュを損傷する可能性のあるキズ、凹み、またはざらついた端部がないか確認してください。不具合がある場合は、細かいサンドペーパーで滑らかにするか、やすりで整えてから作業を進めてください。フレームは脱脂剤で清掃し、油分、汚れ、または以前の接着剤の残留物を除去して、メッシュの接着を妨げるおそれのある物質を取り除いてください。

フレームの形状は、適切な張り作業の結果において極めて重要です。対角線を測定してフレームが正確に直角に構築されているか確認してください。直角でないフレームは不均一な張力パターンを生じ、印刷品質を損なう原因となります。木製フレームは反りや割れをチェックし、アルミフレームは直線性およびコーナー接合部の状態を点検する必要があります。

メッシュの選定と取り扱い

適切なメッシュ仕様を選択することは、張り作業の成功および最終的な印刷品質に直接影響します。メッシュ数、糸径、繊維組成は、目的とする印刷用途およびインクの種類に合わせる必要があります。高メッシュ数の場合は、張り工程中に糸切れや織り地の歪みを防ぐため、より慎重な取り扱いが求められます。

プリストレッチングによるメッシュのコンディショニングは、製造時の内部応力を緩和し、生地をリラックスさせることで最終結果を向上させます。一部のオペレーターは、機械によるストレッチングの前に手動でメッシュを軽く予備伸張して、潜在的な弱点や製造上の欠陥を特定することを好んでいます。この初期工程により、機械的ストレッチング工程中に予期しない破損を防ぐことができます。

スクリーンストレッチャー装置の操作

初期設定と構成

適切な機器のセットアップは、スクリーンストレッチング作業を成功させるための基盤となります。まず、フレームサイズに対応できるようストレッチングプラットフォームを調整し、すべての端に十分な余裕があることを確認してください。その後、 スクリーンテンショナー 明るい場所に設置し、快適に操作およびメッシュを取り扱えるだけの十分な作業スペースを確保してください。

作業を開始する前に、すべての空気圧または油圧システムが規定された圧力範囲内で正常に動作していることを確認してください。油圧システムのオイル量を点検し、空気圧装置のエアラインには漏れがないかを確認します。これらの初期点検により、運転中に高価なメッシュやフレームを損傷する可能性のある機器の故障を防ぐことができます。

装着および位置決め手順

正しいメッシュの位置決めは、伸張の均一性と最終的なスクリーン品質を決定します。フレームの中央にメッシュを配置し、すべての側面で等しいはみ出し幅(通常、各フレーム端から2〜3インチの余剰素材)を確保してください。このはみ出し部分はクランプに十分な素材を提供すると同時に、伸張後の完全なフレーム被覆も保証します。

メッシュの方向は印刷特性に影響を与え、意図した印刷方向に合わせる必要があります。ほとんどの用途では、糸の方向がスクイジーストローク方向と平行になるようにメッシュを配置してください。このように揃えることで、印刷中のメッシュの動きを最小限に抑え、インクの塗布均一性を向上させます。

張力のかけ方と技術

段階的な張力の適用

スクリーンの伸張作業は、急いだ手順ではなく、忍耐力と体系的な張力の適用が成功の鍵です。まず最小限の張力でメッシュの位置を固定し、その後少しずつ張力を段階的に増やしながら、メッシュの反応を確認します。急激な張力の適用は糸の切断、応力の不均一な分布、または早期のメッシュ破損を引き起こす可能性があります。

張力のかけている間中、メッシュの状態を常に監視し、過度のストレスや不均一な伸びの兆候がないか注意深く観察してください。適切に伸張されたメッシュは、しわやたるみ、あるいは異常にきつくなっている部分がなく、表面が均一になります。また、スクリーンの異なる部分を軽く叩いたときに、一貫した音色が鳴るはずです。

目標張力値の達成

異なる印刷用途では、最適な性能を得るために特定の張力範囲が必要です。細かいディテールを扱う作業では、通常、メッシュの動きを最小限に抑え、位置決め精度を向上させるために高い張力値が求められます。一方で、大量のインクを載せる場合や繊維用の印刷では、メッシュ開口部を通るインクの流れをより多く確保できるため、中程度の張力の方が適していることがあります。

環境条件が変化する状況での張力調整においては、温度補正が重要になります。メッシュ素材は温度変化により膨張および収縮し、条件が安定した後の最終的な張力値に影響を与えます。専門のオペレーターは、寒冷条件下では若干張力を高めに、温暖な環境では逆に低めに設定して、こうした熱的影響を補正することがよくあります。

品質管理と試験

張力均一性の検証

画面全体での体系的な張力測定により、一貫した印刷性能を確保します。格子状に複数のポイントで測定を行い、値を記録して著しいばらつきがないか確認してください。専門的な基準では、通常、画面表面全体での張力の変動がセンチメートルあたり2〜3ニュートンを超えないことが求められます。

将来の参照や品質追跡のために張力測定結果を文書化してください。このデータは、伸張性能における傾向を把握し、印刷品質の問題をトラブルシューティングする際に貴重な情報を提供します。一貫した記録管理は、プロセス改善の取り組みや装置のメンテナンス計画にも貢献します。

スクリーン性能テスト

テスト印刷を行うことで、伸張の質を検証し、本番使用前の潜在的な問題を特定できます。均一な色域を印刷して、画像領域全体における均一性と密度の一貫性を確認してください。印刷密度のばらつきは、一般的にメッシュ張力の不均一または不適切な伸張技術を示しています。

微細線解像度テストでは、実際の印刷条件下でのメッシュの安定性と位置決め能力を確認できます。印刷位置マークや微細なディテールパターンを印刷して、スクリーンが印刷ストローク全体を通じて寸法の安定性を維持しているかを検証してください。位置ずれが生じる場合、一般的に張力が不十分であるか、伸張されたメッシュ内での応力分布が不均一であることを示しています。

メンテナンスとトラブルシューティング

設備の保守要件

定期的なメンテナンスにより設備の寿命が延び、一貫した張力性能が確保されます。可動部にはメーカーの仕様に従って潤滑を行い、特にクランプ機構および張力調整部品に注意を払ってください。接着剤の残留物や繊維片が正常な作動を妨げる可能性があるため、張力面は定期的に清掃してください。

定期的に認定された基準規準を使用して張力測定システムの較正を行ってください。環境要因や通常の摩耗により、時間の経過とともに測定精度が影響を受ける可能性があるため、一貫した結果を得るには定期的な較正が不可欠です。品質管理システムの要件を維持し、装置の性能に関する傾向を把握するために、較正日および結果を記録してください。

一般的な問題と解決策

不均一な張力パターンは通常、フレームの準備不良、メッシュの位置決めの誤り、または機器部品の摩耗に起因します。ストレッチングの前にフレームの不具合を修正し、張力工程中を通してメッシュの位置が一定であることを確認してください。クランプパッドや張力部品の摩耗・損傷が見られる場合は交換を行い、圧力分布の均一性を維持してください。

メッシュの早期破損は、張力速度の過剰、フレームの準備不足、またはメッシュの品質問題を示していることが多いです。応力集中を最小限に抑えるため、張力速度を低下させ、フレーム表面の滑らかさを確認してください。信頼できるメッシュサプライヤーと協力し、材料の品質が用途および伸張条件に合っていることを保証してください。

よくある質問

異なる目数に対してどの程度の張力を使用すべきですか

張力の要件は、目数や用途によって大きく異なります。細かい目数(200〜400)の場合、通常15〜25 N/cmが必要とされ、粗めのメッシュ(80〜160)は18〜28 N/cmで良好な性能を発揮します。繊維用の印刷では、インクの厚みに対応するため、比較的低い張力(12〜20 N/cm)を使用することが多く、細部まで精密なグラフィック印刷では、位置決め精度と印字鮮明度を高めるために、より高い張力(20〜30 N/cm)が有効です。

スクリーンが適切に張られているかどうかはどうやって判断すればよいですか

適切に張られたスクリーンは、しわやたるみ、または特定の領域での過度な緊張がなく、均一な表面外観を示します。異なる領域を軽く叩いた際に、メッシュは一貫した音色を生じるはずです。張力計の測定値は、使用目的に応じた規定範囲内に収まり、スクリーン全体で一貫している必要があります。スクリーンは、著しい弛緩なしに少なくとも24時間その張力を維持しなければなりません。

張力が失われたスクリーンを再び張り直すことはできますか

再張力をかけることは可能ですが、元の張力方法とメッシュの状態によって異なります。機械的留具で取り付けられたスクリーンは、メッシュに損傷がない限り、再張力が可能な場合が多いです。しかし、接着剤で取り付けられたスクリーンは、通常効果的に再張力を行うことができません。再張力の試行に先立ち、糸の損傷、永久的な変形、または接着剤の剥離がないか、メッシュの状態を慎重に評価してください。

張力処理中にメッシュが破断する原因は何ですか

メッシュの破損は通常、張力速度が速すぎること、メッシュの品質不良、またはフレームの準備上の問題が原因です。フレームに鋭いエッジや粗い表面があると応力が集中し、糸の破断を引き起こします。弱い糸や製造上の欠陥がある不良メッシュは、通常の張力負荷でも破損します。破損リスクを最小限に抑えるため、常にフレームの滑らかさを点検し、段階的な張緊手順を採用してください。