The industri pencetakan skrin terus berkembang dengan teknologi terkini dan peralatan tepat, menjadikan pemilihan peregang skrin yang sesuai lebih kritikal daripada sebelum ini pada tahun 2025. Pencetak skrin profesional, sama ada yang mengendalikan studio kecil atau kemudahan komersial besar, memahami bahawa pencapaian ketegangan yang konsisten dan penyelarasan mesh yang sempurna secara langsung memberi kesan kepada kualiti cetakan dan kecekapan pengeluaran. Peregang skrin berkualiti tinggi berfungsi sebagai asas operasi pencetakan skrin yang berjaya, memastikan setiap bingkai memenuhi piawaian ketat yang diperlukan untuk output profesional. Pelaburan dalam peralatan regangan premium memberi pulangan melalui pengurangan sisa, peningkatan ketepatan pendaftaran, dan peningkatan keseluruhan kualiti cetakan yang menjadi tuntutan pelanggan.

Ciri-ciri Penting Peralatan Peregang Skrin Moden

Mekanisme Peregangan Tepat

Peralatan regangan skrin moden menggabungkan sistem pengetatan yang canggih yang memberikan keputusan yang konsisten dan boleh diulang merentasi pelbagai saiz bingkai. Model yang paling maju dilengkapi dengan meter ketegangan digital yang memaparkan ukuran masa nyata, membolehkan operator mencapai spesifikasi ketegangan yang tepat bagi pelbagai jenis jaring dan kiraan benang. Sistem regangan pneumatik menawarkan kawalan yang lebih baik berbanding alternatif manual, menyediakan aplikasi ketegangan yang lancar dan beransur-ansur untuk mencegah kerosakan jaring. Mekanisme presisi ini memastikan setiap skrin mencapai tahap ketegangan yang optimum, biasanya antara 15 hingga 25 Newton per sentimeter bergantung kepada spesifikasi jaring dan aplikasi yang dimaksudkan.

Integrasi lengan regangan yang dikawal oleh servo mewakili kemajuan terkini dalam teknologi penegangan tepat. Sistem ini boleh menyimpan pelbagai profil ketegangan untuk jenis jaring yang berbeza, menyesuaikan parameter secara automatik berdasarkan program yang dipilih. Tahap automasi ini mengurangkan ralat operator dan memastikan keputusan yang konsisten tanpa mengira tahap kemahiran atau pengalaman. Fasiliti profesional yang menggunakan sistem lanjutan ini melaporkan peningkatan ketara dari segi kekonsistenan skrin dan pengurangan masa persediaan antara kerja-kerja yang berbeza.

Keserasian Rangka dan Kebolehsuaian

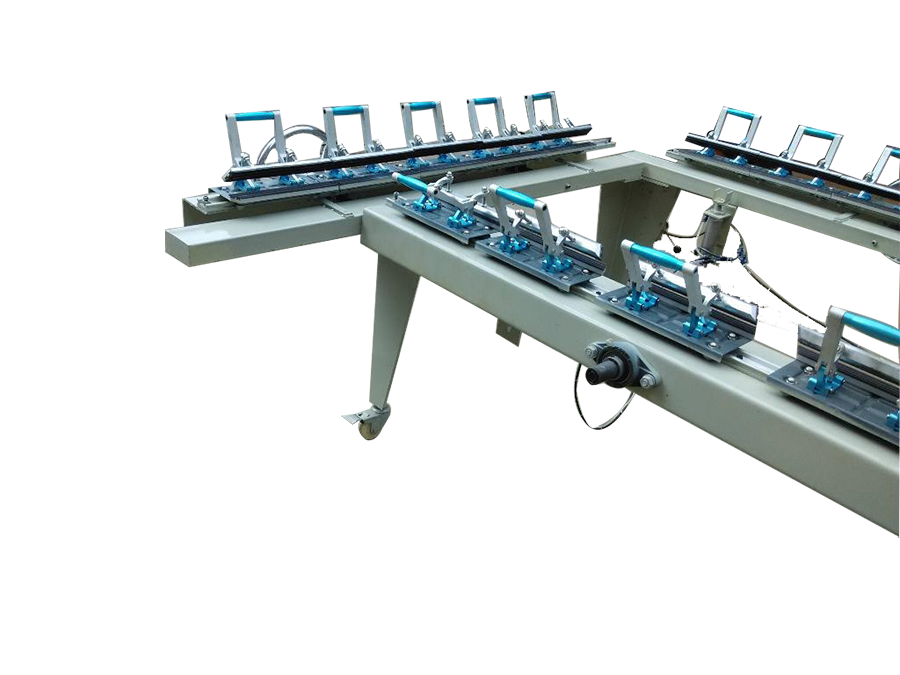

Peralatan regangan skrin utama mampu menampung pelbagai saiz dan konfigurasi bingkai, daripada bingkai format kecil berukuran 8x10 inci hingga bingkai industri besar yang melebihi 40x60 inci. Sistem pengapit modular membolehkan operator dengan cepat mengkonfigur semula alat regangan untuk dimensi bingkai yang berbeza tanpa prosedur persediaan yang panjang. Penyesuai bingkai universal memastikan keserasian dengan kedua-dua jenis bingkai aluminium dan kayu, memberikan fleksibiliti kepada kemudahan yang menangani keperluan pelanggan yang pelbagai. Keupayaan untuk mengendalikan pelbagai ketebalan dan profil bingkai menjadikan mesin ini pelaburan yang bernilai bagi perniagaan yang berkembang.

Model-model canggih dilengkapi pemegang rangka yang boleh ditukar dengan cepat, yang secara ketara mengurangkan masa persediaan antara saiz rangka yang berbeza. Sistem-sistem ini kerap kali menggunakan panduan penjenamaan warna dan paparan digital yang menunjukkan dimensi rangka serta tetapan yang disyorkan. Kelenturan ini meluas kepada keserasian jaring, dengan peralatan teratas mampu mengendalikan dari jaring kasar yang digunakan untuk pencetakan tekstil hingga jaring halus ultra yang diperlukan untuk elektronik dan aplikasi presisi.

Penyelesaian Peregangan Skrin Komersial Terbaik

Sistem Peregangan Skrin Pneumatik

Sistem peregangan skrin pneumatik mewakili piawaian emas untuk operasi percetakan skrin komersial, menawarkan ketepatan dan kekonsistenan yang tiada tandingan dalam penegangan mesh. Sistem ini menggunakan udara termampat untuk menggerakkan mekanisme peregangan, memberikan aplikasi tegangan yang lancar dan terkawal yang mengelakkan hentakan mengejut atau taburan tekanan yang tidak sekata. Pendekatan pneumatik membolehkan kawalan tekanan yang tepat melalui kawalan digital, membolehkan operator mencapai spesifikasi tegangan yang tepat bagi pelbagai jenis mesh dan aplikasi. Kebanyakan kemudahan komersial lebih memilih sistem pneumatik kerana kebolehpercayaannya, kemudahan pengendalian, dan keupayaan mengekalkan ketegangan yang konsisten sepanjang pengeluaran besar.

Model pneumatik terkini dilengkapi sistem maklum balas canggih yang memantau ketegangan secara masa nyata dan menyesuaikan tekanan secara automatik untuk mengekalkan tahap optimum sepanjang proses regangan. Sistem ini kerap menampilkan beberapa zon tekanan, membolehkan pengawetan beza yang mengimbangi ketidaksekataan bingkai atau variasi jaring. Pengguna profesional melaporkan bahawa sistem pneumatik mengurangkan sisa jaring sehingga 30% berbanding kaedah regangan manual, sambil juga meningkatkan kualiti dan jangka hayat skrin secara keseluruhan.

Peralatan Regangan Skrin Hidraulik

Peralatan regangan skrin hidraulik menawarkan kuasa dan ketepatan luar biasa untuk aplikasi yang memerlukan tahap tegangan tinggi atau bekerja dengan bahan mesh yang sukar. Sistem ini menggunakan silinder hidraulik untuk memberikan daya regangan yang konsisten dan berkuasa, menjadikannya ideal untuk skrin format besar dan aplikasi mesh tugas berat. Pendekatan hidraulik unggul dalam aplikasi yang memerlukan tahap tegangan maksimum, seperti pencetakan skrin industri atau aplikasi teknikal khas. Operasi lancar sistem hidraulik memastikan taburan tegangan yang sekata merentasi keseluruhan permukaan mesh, mengelakkan kepekatan tekanan setempat yang boleh menyebabkan kegagalan awal.

Peralatan regangan hidraulik moden menggabungkan kawalan injap berkadar yang menyediakan pelarasan tanpa had terhadap daya dan kelajuan regangan. Tahap kawalan ini membolehkan operator membangunkan profil regangan tersuai untuk pelbagai jenis jaring dan konfigurasi rangka. Pembinaan sistem hidraulik yang kukuh menjadikannya sesuai untuk operasi berterusan dalam persekitaran pengeluaran berjumlah tinggi, di mana kebolehpercayaan dan prestasi yang konsisten merupakan pertimbangan utama.

Kaedah Regangan Skrin Manual berbanding Automatik

Teknik Regangan Manual Tradisional

Peregangan skrin secara manual masih relevan untuk studio kecil, aplikasi khusus, dan situasi di mana kekangan bajet mengehadkan pilihan peralatan. Kaedah manual tradisional bergantung kepada kemahiran dan pengalaman pengendali untuk mencapai tahap ketegangan yang sesuai, menggunakan alat ringkas seperti playar regangan dan meter ketegangan. Walaupun peregangan secara manual memerlukan lebih banyak masa dan tenaga fizikal, pengendali yang berpengalaman boleh mencapai keputusan yang sangat baik dengan teknik yang betul dan alat berkualiti. Pendekatan manual memberikan fleksibiliti maksimum untuk saiz bingkai yang tidak biasa atau aplikasi khusus yang mungkin tidak serasi dengan peralatan automatik.

Kunci kepada peregangan manual yang berjaya terletak pada pemahaman tingkah laku mesh dan pembangunan teknik yang konsisten untuk aplikasi tegangan. Operator yang berpengalaman belajar mengenal pasti petunjuk visual dan sentuhan yang menunjukkan tahap tegangan yang betul, walaupun kemahiran ini memerlukan latihan yang banyak untuk dikuasai. Peregangan manual juga membolehkan pelarasan dan pembetulan serta-merta semasa proses dijalankan, memberikan kawalan secara langsung yang lebih disukai oleh sesetengah penggiat untuk kerja khas atau pembangunan prototaip.

Manfaat Sistem Peregangan Automatik

Sistem regangan skrin automatik memberikan keputusan yang konsisten tanpa mengira tahap kemahiran pengendali, menjadikannya sangat berharga untuk kemudahan dengan pelbagai pengendali atau kadar pertukaran staf yang tinggi. Sistem ini menghapuskan ralat manusia dalam pengukuran dan aplikasi ketegangan, memastikan setiap skrin memenuhi spesifikasi yang tepat. Kebolehulangan sistem automatik adalah penting terutamanya untuk pengeluaran berskala besar di mana konsistensi dari skrin ke skrin secara langsung memberi kesan kepada kualiti produk akhir. Penjimatan masa merupakan satu lagi kelebihan besar, dengan sistem automatik biasanya menyelesaikan proses regangan 3 hingga 5 kali lebih cepat daripada kaedah manual.

Kemampuan pencatatan data sistem automatik moden memberikan wawasan pengeluaran yang berharga dan dokumentasi kawalan kualiti. Sistem-sistem ini boleh menjejaki tahap tegangan, masa peregangan, dan parameter lain bagi setiap skrin, mencipta rekod kekal yang menyokong program jaminan kualiti. Model lanjutan malah boleh mengesan kecacatan atau ketidakteraturan mesh semasa proses peregangan, memaklumkan operator tentang isu potensi sebelum ia menjejaskan kualiti pengeluaran.

Keperluan Peregangan Skrin Mengikut Industri

Tekstil Cetak skrin Aplikasi

Aplikasi pencetakan skrin tekstil biasanya memerlukan tahap ketegangan sederhana yang menyeimbangkan kualiti cetakan dengan ketahanan jaring bagi jangka masa pengeluaran yang panjang. Regangan skrin yang digunakan dalam aplikasi tekstil mesti dapat menampung perubahan jaring yang kerap diperlukan untuk jenis dakwat dan substrat fabrik yang berbeza. Pencetak tekstil sering bekerja dengan saiz skrin yang lebih besar untuk memaksimumkan kecekapan pengeluaran, memerlukan peralatan regangan yang mampu mengendalikan bingkai sehingga 60 inci atau lebih besar. Keperluan ketegangan untuk aplikasi tekstil biasanya berada dalam julat 15-20 Newton per sentimeter, bergantung kepada kiraan jaring dan jenis fabrik yang dicetak.

Keperluan ketahanan untuk skrin tekstil adalah sangat mencabar disebabkan oleh sifat mengikis dakwat tekstil dan kiraan cetakan yang tinggi yang biasa dalam pengeluaran tekstil. Peralatan regangan skrin untuk aplikasi tekstil mesti memberikan ketegangan yang konsisten bagi mengekalkan pendaftaran skrin sepanjang sesi pencetakan yang panjang. Ramai kemudahan tekstil melabur dalam berbilang stesen regangan untuk mengekalkan pengeluaran berterusan sambil skrin sedang disediakan atau diregang semula.

Elektronik dan Pencetakan Presisi

Aplikasi pembuatan elektronik dan percetakan presisi menuntut tahap tertinggi dari kekonsistenan ketegangan skrin dan ketepatan pendaftaran. Aplikasi ini kerap menggunakan kiraan mesh ultra-halus yang melebihi 400 benang setiap inci, memerlukan teknik regangan khas untuk mencegah kerosakan mesh semasa pengetatan. Peralatan peregangan skrin yang digunakan dalam aplikasi presisi mesti memberikan taburan ketegangan yang sangat stabil dan seragam bagi mencapai had pendaftaran yang ketat seperti yang diperlukan untuk papan litar berbilang lapisan dan komponen elektronik. Tahap ketegangan untuk aplikasi presisi biasanya berkisar antara 20 hingga 25 Newton per sentimeter atau lebih tinggi.

Keperluan kebersihan untuk aplikasi elektronik juga mempengaruhi pemilihan peralatan regangan, dengan banyak kemudahan yang memilih sistem yang meminimumkan risiko pencemaran semasa penyediaan skrin. Sistem regangan automatik adalah sangat bernilai dalam aplikasi presisi kerana ia menghapuskan pemboleh ubah yang diperkenalkan oleh pengendalian manual dan menyediakan rekod tegangan yang didokumenkan yang diperlukan untuk pensijilan kualiti.

Penjagaan dan Pengoptimuman Peregangan Skrin

Prosedur Pemeliharaan Rutin

Penjagaan yang betul terhadap peralatan regangan skrin memastikan prestasi yang konsisten dan memperpanjang jangka hayat peralatan sambil mengekalkan ketepatan yang diperlukan untuk operasi pencetakan skrin profesional. Rutin penyelenggaraan harian harus termasuk pembersihan semua permukaan sentuh, pemeriksaan aras bendalir pneumatik atau hidraulik, dan pengesahan kalibrasi sistem ukuran ketegangan. Penyelenggaraan mingguan biasanya melibatkan pembersihan menyeluruh semua komponen, pelinciran bahagian bergerak mengikut spesifikasi pengilang, serta pemeriksaan komponen haus seperti pengapit dan mekanisme penggetah. Prosedur penyelenggaraan bulanan selalunya merangkumi penekalan semula sistem ukuran ketegangan dan penggantian komponen habis pakai.

Pentingnya mengekalkan peralatan regangan yang bersih tidak dapat ditekankan terlalu tinggi, kerana pencemaran boleh berpindah ke permukaan jaring dan menjejaskan kualiti pencetakan seterusnya. Pembersihan secara berkala dengan pelarut yang sesuai akan menghilangkan sisa dakwat, deposit pelekat, dan pencemar lain yang boleh terkumpul semasa operasi biasa. Pelinciran komponen mekanikal yang betul mencegah kehausan awal dan memastikan operasi mekanisme ketegangan berjalan lancar.

Strategi Pengoptimuman Prestasi

Mengoptimumkan prestasi peralatan regangan skrin melibatkan penyesuaian parameter operasi untuk mencapai keputusan terbaik bagi aplikasi dan jenis jaring tertentu. Kawalan suhu memainkan peranan penting dalam kekonsistenan regangan, kerana bahan jaring menunjukkan ciri-ciri ketegangan yang berbeza pada suhu yang berlainan. Ramai kemudahan melaksanakan sistem kawalan iklim untuk mengekalkan suhu yang stabil di kawasan regangan, memastikan keputusan yang konsisten tanpa mengira variasi musim. Kawalan kelembapan juga sama pentingnya, kerana kelembapan yang berlebihan boleh menjejaskan ketegangan jaring dan prestasi pelekat.

Membangunkan prosedur regangan piawai untuk pelbagai jenis jaring dan aplikasi membantu memastikan keputusan yang konsisten merentasi pelbagai operator dan kemasan pengeluaran. Prosedur ini harus menentukan tahap tegangan, kelajuan regangan, dan masa tahanan untuk prestasi jaring yang optimum. Pemantauan prestasi berkala melalui ukuran tegangan dan penilaian kualiti cetakan memberikan maklum balas bagi penambahbaikan berterusan prosedur regangan dan tetapan peralatan.

Analisis Kos dan Pulangan Pelaburan

Pelaburan Peralatan Awal

Pelaburan awal dalam peralatan regangan skrin profesional berbeza-beza secara ketara bergantung kepada tahap automasi, kapasiti saiz, dan keperluan ketepatan. Sistem regangan manual peringkat permulaan yang sesuai untuk studio kecil biasanya berada dalam lingkungan $2,000 hingga $8,000, manakala sistem pneumatik separa automatik untuk operasi berskala sederhana adalah antara $15,000 hingga $35,000. Sistem regangan automatik berkemampuan tinggi dengan ciri-ciri lanjutan dan kemampuan format besar boleh menelan kos $50,000 hingga $150,000 atau lebih. Keputusan pelaburan harus mengambil kira bukan sahaja kos awal, tetapi juga peningkatan produktiviti jangka panjang, peningkatan kualiti, dan penjimatan tenaga kerja.

Pilihan pembiayaan disediakan oleh kebanyakan pengeluar peralatan, membolehkan kemudahan untuk menyebarkan kos pelaburan selama beberapa tahun sambil segera mendapat manfaat daripada peningkatan produktiviti dan kualiti. Susunan sewa beli boleh menjadi sangat menarik bagi perniagaan yang berkembang yang perlu memelihara modal untuk pelaburan lain sambil tetap dapat mengakses teknologi regangan terkini. Kelebihan cukai untuk pembelian atau sewaan peralatan boleh mengurangkan secara ketara kos berkesan peralatan regangan profesional.

Manfaat Produktiviti dan Kualiti

Peralatan regangan skrin profesional memberikan pulangan yang boleh diukur melalui peningkatan produktiviti, pengurangan sisa, dan kualiti cetakan yang lebih baik yang membolehkan penetapan harga premium. Sistem regangan automatik biasanya mengurangkan masa penyediaan skrin sebanyak 60-80% berbanding kaedah manual, membolehkan kemudahan memproses lebih banyak skrin dengan sumber tenaga kerja yang sama. Kekonsistenan peralatan regangan profesional mengurangkan pembaziran mesh dengan menghapuskan skrin yang gagal memenuhi spesifikasi ketegangan, dengan ramai kemudahan melaporkan pengurangan sisa sebanyak 25-40% selepas meningkatkan keupayaan regangan mereka.

Penambahbaikan kualiti daripada peralatan regangan profesional membolehkan kemudahan menerima kerja yang lebih mencabar dan mengenakan kadar premium untuk hasil yang lebih unggul. Ketepatan pendaftaran yang ditingkatkan dan kekonsistenan cetakan yang dicapai dengan skrin yang diketatkan dengan betul sering kali menghalalkan kenaikan kadar sebanyak 15-25% untuk kerja ketepatan. Penambahbaikan kepuasan pelanggan akibat kualiti yang konsisten juga membawa kepada peningkatan perniagaan ulangan dan rujukan, memberi faedah pendapatan berterusan yang berlangsung lama selepas pelaburan awal peralatan.

Soalan Lazim

Apakah tahap ketegangan yang perlu saya gunakan untuk kiraan mesh yang berbeza?

Keperluan ketegangan jaring berbeza berdasarkan bilangan benang dan aplikasi, dengan kiraan jaring yang lebih rendah biasanya memerlukan 15-18 Newton per sentimeter untuk pencetakan tekstil dan kiraan jaring yang lebih tinggi memerlukan 20-25 Newton per sentimeter untuk kerja presisi. Jaring halus melebihi 300 benang per inci sering kali memerlukan teknik pengetatan khas untuk mengelakkan kerosakan semasa diregangkan. Ketegangan optimum juga bergantung pada bahan jaring tertentu, dengan jaring poliester dan nilon mempunyai ciri-ciri berbeza yang mempengaruhi keperluan pengetatan.

Berapa kerap skrin perlu diketatkan semula semasa pengeluaran?

Ketegangan skrin secara semula jadi berkurang semasa digunakan disebabkan oleh relaksasi jejaring dan tekanan pencetakan, biasanya memerlukan pemantauan setiap 500-1000 cetakan untuk aplikasi kritikal. Skrin tekstil mungkin mengekalkan ketegangan yang mencukupi selama 2000-5000 cetakan, manakala skrin elektronik presisi mungkin memerlukan perhatian selepas hanya 200-500 cetakan. Pemantauan ketegangan secara berkala dengan meter yang dikalibrasi membantu menentukan jadual pengetatan semula yang optimum bagi aplikasi dan jenis jejaring tertentu.

Bolehkah sistem regangan automatik mengendalikan semua jenis dan saiz bingkai?

Kebanyakan sistem regangan automatik moden menawarkan pelbagai kebolehsuaian melalui sistem pengapit boleh laras dan pemegang bingkai modular, yang mampu menampung saiz bingkai dari format kecil hingga 40x60 inci atau lebih besar. Namun begitu, konfigurasi bingkai yang tidak biasa atau format yang sangat besar mungkin memerlukan peralatan khas atau ubah suai tersuai. Adalah penting untuk mengesahkan keserasian bingkai dengan pengilang peralatan sebelum membuat keputusan pembelian, terutamanya bagi kemudahan yang menggunakan saiz bingkai bukan piawai.

Apakah penyelenggaraan yang diperlukan untuk sistem regangan hidraulik?

Sistem regangan hidraulik memerlukan pemeriksaan berkala terhadap paras cecair, penggantian penapis setiap 6-12 bulan, dan penyelenggaraan sistem hidraulik tahunan untuk mengekalkan prestasi optimum. Penyelenggaraan harian termasuk memeriksa kebocoran cecair dan mengesahkan operasi yang betul bagi semua kawalan dan sistem keselamatan. Cecair hidraulik hendaklah ditukar mengikut cadangan pengilang, biasanya setiap 2-3 tahun atau selepas jumlah jam operasi tertentu. Penyelenggaraan yang betul memastikan operasi yang boleh dipercayai dan mencegah masa henti yang mahal akibat kegagalan sistem hidraulik.