Pencetakan skrin memerlukan ketegangan mesh yang tepat untuk mencapai hasil berkualiti profesional, menjadikan peregang skrin sebagai alat penting bagi mana-mana pencetak serius. Sama ada anda bekerja di bengkel cetak komersial atau menubuhkan operasi berbasis rumah, fahami cara menggunakan peregang skrin dengan betul rumah -operasi berasaskan ini, memahami cara mengendalikan peralatan ini dengan betul akan memberi kesan besar terhadap kualiti cetakan dan kecekapan pengeluaran anda. Skrin yang diketatkan dengan betul memastikan liputan dakwat yang konsisten, reproduksi butiran yang tajam, dan jangka hayat skrin yang lebih panjang, yang pada akhirnya menjimatkan masa dan wang dalam operasi pencetakan anda.

Memahami Komponen Peregang Skrin

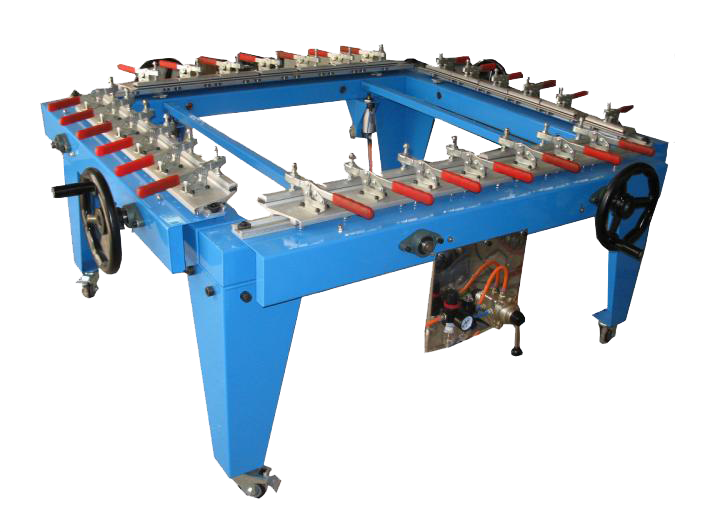

Sistem Pengapit Rangka

Sistem pengapit rangka membentuk teras kepada sebarang operasi peregangan skrin yang berkesan. Unit moden dilengkapi pengapit boleh laras yang mampu menampung pelbagai saiz rangka sambil mengekalkan agihan tekanan yang seragam di seluruh perimeter. Pengapit-pengapit ini mesti memegang rangka aluminium atau kayu dengan kukuh tanpa menyebabkan kerosakan atau ubah bentuk semasa proses peregangan. Sistem pengapit berkualiti tinggi termasuk alas pelindung untuk mencegah calar dan memastikan kekuatan cengkaman yang konsisten sepanjang kitaran pengetatan.

Penyesuaian pengapit yang betul memerlukan perhatian teliti terhadap ketebalan bingkai dan komposisi bahan. Bingkai aluminium biasanya memerlukan tekanan pengapit yang kurang berbanding bingkai kayu disebabkan nisbah kekuatan terhadap berat yang lebih baik. Mekanisme pengapit harus dilaksanakan secara beransur-ansur untuk mengelakkan hentakan mengejut yang boleh merosakkan bingkai dan jaring semasa penempatan awal.

Alat Ukur Ketegangan

Pengukuran ketegangan yang tepat membezakan peregangan skrin profesional daripada percubaan amatur. Meter ketegangan digital memberikan bacaan yang tepat dalam Newton per sentimeter, membolehkan operator mencapai keputusan yang konsisten pada pelbagai skrin. Alat ini menghapuskan tekaan dan memastikan setiap skrin memenuhi keperluan ketegangan tertentu untuk pelbagai aplikasi pencetakan.

Kalibrasi alat ukur ketegangan memerlukan perhatian berkala untuk mengekalkan ketepatan. Faktor persekitaran seperti suhu dan kelembapan boleh mempengaruhi bacaan, yang memerlukan pelarasan berkala bagi mengekalkan ketepatan ukuran. Peregang skrin profesional sering kali dilengkapi ciri kalibrasi terbina dalam untuk memudahkan proses penyelenggaraan ini.

Langkah-Langkah Penyediaan Sebelum Meregang

Pemeriksaan dan Pembersihan Rangka

Pemeriksaan rapi terhadap rangka dapat mencegah kesilapan yang mahal dan memastikan hasil peregangan yang optimum. Periksa calar, lekuk atau tepi kasar yang boleh merosakkan jaring semasa peregangan. Sebarang kecacatan harus diratakan dengan kertas pasir halus atau dikikir hingga licin sebelum diteruskan. Bersihkan rangka dengan agen penanggalkan gris untuk menghilangkan minyak, kotoran atau sisa pelekat terdahulu yang boleh mengganggu lekatan jaring.

Geometri rangka memainkan peranan penting dalam kejayaan hasil regangan. Ukur pepenjuru untuk mengesahkan pembinaan yang bersudut tepat, kerana rangka yang tidak tepat akan mencipta corak tegangan yang tidak sekata dan menjejaskan kualiti cetakan. Rangka kayu perlu diperiksa bagi mengesan lengkungan atau pecah, manakala rangka aluminium perlu diperiksa dari segi kelurusan dan sambungan sudut yang betul.

Pemilihan dan Pengendalian Jaring

Memilih spesifikasi jaring yang sesuai secara langsung memberi kesan kepada kejayaan regangan dan kualiti cetakan akhir. Kiraan jaring, diameter benang, dan komposisi fabrik mesti selaras dengan aplikasi pencetakan yang dimaksudkan dan jenis dakwat. Kiraan jaring yang lebih tinggi memerlukan pengendalian yang lebih berhati-hati semasa peregangan untuk mengelakkan putus benang atau ubah bentuk tenunannya.

Penyediaan awal jaring dengan peregangan boleh meningkatkan hasil akhir dengan mengurangkan tekanan pembuatan dan membolehkan kereleksan fabrik. Sesetengah pengendali lebih suka melakukan peregangan awal secara perlahan menggunakan tangan sebelum peregangan mesin untuk mengenal pasti titik lemah atau kecacatan pembuatan yang berkemungkinan berlaku. Langkah permulaan ini membantu mencegah kegagalan yang tidak dijangka semasa proses peregangan mekanikal.

Mengendalikan Peralatan Peregangan Skrin

Pemasangan Awal dan Konfigurasi

Persediaan mesin yang betul merupakan asas kepada operasi peregangan skrin yang berjaya. Mulakan dengan melaraskan platform peregangan untuk menampung saiz bingkai anda, memastikan ruang yang mencukupi di sekeliling semua tepi. Letakkan penarik Skrin di kawasan yang cukup cahaya dengan ruang kerja yang mencukupi untuk kemudahan operasi dan pengendalian jaring.

Pastikan semua sistem pneumatik atau hidraulik beroperasi dalam julat tekanan yang ditentukan sebelum memulakan kerja. Periksa paras minyak dalam sistem hidraulik dan periksa paip udara untuk kebocoran pada unit pneumatik. Semakan awal ini mengelakkan kerosakan peralatan yang boleh merosakkan mesh atau rangka mahal semasa operasi.

Prosedur Pemuatan dan Penyenaraian

Penghantaran mesh yang betul menentukan keseragaman regangan dan kualiti skrin akhir. Tengahkan mesh di atas rangka dengan labuh yang sama pada semua sisi, biasanya membenarkan 2-3 inci bahan lebih di luar setiap tepi rangka. Labuh ini memberikan bahan yang mencukupi untuk pengapit sementara memastikan liputan rangka yang lengkap selepas regangan.

Orientasi mesh mempengaruhi ciri pencetakan dan harus selari dengan arah pencetakan yang dimaksudkan. Bagi kebanyakan aplikasi, kedudukkan mesh supaya arah benang berjalan selari dengan arah renjatan squeegee. Penyelarasan ini meminimumkan pergerakan mesh semasa pencetakan dan meningkatkan kekonsistenan pendepositan dakwat.

Proses dan Teknik Penegangan

Aplikasi Penegangan Beransur-ansur

Peregangan skrin yang berjaya memerlukan kesabaran dan aplikasi penegangan secara sistematik, bukan prosedur yang tergesa-gesa. Mulakan dengan tegangan minimum untuk mengunci kedudukan jaring, kemudian tingkatkan tegangan secara beransur-ansur dalam langkah kecil sambil memantau tindak balas jaring tersebut. Penegangan yang pantas boleh menyebabkan putus benang, taburan tekanan yang tidak sekata, atau kegagalan jaring yang awal.

Pantau tingkah laku jaring sepanjang proses penegangan, perhatikan tanda-tanda tekanan berlebihan atau peregangan yang tidak sekata. Jaring yang diregangkan dengan betul akan menunjukkan rupa permukaan yang seragam tanpa kedutan, kelonggaran, atau kawasan yang terlalu ketat. Jaring tersebut harus menghasilkan nada yang konsisten apabila diketuk perlahan di pelbagai kawasan skrin.

Mencapai Nilai Tegangan Sasaran

Aplikasi percetakan yang berbeza memerlukan julat ketegangan tertentu untuk prestasi yang optimum. Kerja butiran halus biasanya memerlukan nilai ketegangan yang lebih tinggi untuk meminimumkan pergerakan mesh dan meningkatkan ketepatan pendaftaran. Sebaliknya, deposit dakwat berat atau aplikasi tekstil mungkin berfungsi dengan lebih baik dengan tahap ketegangan sederhana yang membolehkan aliran dakwat yang lebih besar melalui bukaan mesh.

Pembalasan suhu menjadi penting apabila meregangkan dalam keadaan persekitaran yang berbeza. Bahan mesh melebar dan berkurangan dengan perubahan suhu, mempengaruhi nilai ketegangan akhir apabila keadaan stabil. Pengendali profesional sering sedikit overtension skrin dalam keadaan sejuk atau undertension dalam persekitaran panas untuk mengimbangi kesan haba ini.

Kawalan Kualiti dan Ujian

Pemeriksaan Keseragaman Ketegangan

Pengukuran ketegangan sistematik merentasi keseluruhan permukaan skrin memastikan prestasi pencetakan yang konsisten. Ambil bacaan pada beberapa titik dalam corak grid, merekodkan nilai-nilai untuk mengenal pasti sebarang variasi yang ketara. Piawaian profesional biasanya membenarkan variasi ketegangan tidak lebih daripada 2-3 Newton per sentimeter merentasi permukaan skrin.

Dokumen pengukuran ketegangan untuk rujukan masa depan dan penjejakan kualiti. Data ini membantu mengenal pasti corak dalam prestasi regangan dan memberikan maklumat berharga untuk menyelesaikan masalah kualiti cetakan. Pengekalan rekod yang konsisten juga menyokong inisiatif penambahbaikan proses dan penjadualan penyelenggaraan peralatan.

Pengujian Prestasi Skrin

Melakukan percetakan ujian mengesahkan kualiti regangan dan mengenal pasti kemungkinan isu sebelum digunakan dalam pengeluaran. Cetak kawasan warna padu untuk memeriksa keseragaman dan kekonsistenan ketumpatan merentasi keseluruhan kawasan imej. Sebarang variasi dalam ketumpatan cetakan biasanya menunjukkan ketegangan mesh yang tidak sekata atau teknik regangan yang tidak betul.

Ujian resolusi garis halus menunjukkan kestabilan jaring dan keupayaan pendaftaran di bawah keadaan pencetakan sebenar. Cetak tanda pendaftaran atau corak terperinci halus untuk mengesahkan bahawa skrin mengekalkan kestabilan dimensi sepanjang lekapan pencetakan. Prestasi pendaftaran yang lemah biasanya menunjukkan ketegangan yang tidak mencukupi atau taburan tekanan yang tidak sekata pada jaring yang diregangkan.

Penyelenggaraan dan Penyelesaian Masalah

Keperluan Penyelenggaraan Peralatan

Penyelenggaraan berkala memanjangkan jangka hayat peralatan dan memastikan prestasi regangan yang konsisten. Berikan gris pada komponen bergerak mengikut spesifikasi pengilang, dengan memberi perhatian khusus kepada mekanisme pengapit dan komponen pelarasan ketegangan. Bersihkan permukaan penegangan secara berkala bagi mengeluarkan sisa pelekat dan zarah fabrik yang boleh mengganggu operasi yang betul.

Kalibrasikan sistem pengukuran tegangan secara berkala menggunakan piawaian rujukan yang disahkan. Faktor persekitaran dan kehausan biasa boleh menjejaskan ketepatan ukuran dari masa ke masa, menjadikan kalibrasi berkala penting untuk keputusan yang konsisten. Dokumentasikan tarikh dan keputusan kalibrasi untuk memenuhi keperluan sistem kualiti dan mengenal pasti corak prestasi peralatan.

Masalah Umum dan Penyelesaiannya

Corak tegangan yang tidak sekata biasanya berpunca daripada persediaan bingkai yang tidak betul, kedudukan mesh yang salah, atau komponen peralatan yang haus. Atasi ketidaksekataan bingkai sebelum diregangkan dan pastikan kedudukan mesh kekal konsisten sepanjang proses penegangan. Gantikan pad pengapit yang haus atau komponen penegangan yang rosak untuk mengekalkan taburan tekanan yang seragam.

Kegagalan mesh yang berlaku terlalu awal sering kali menunjukkan kelajuan pengetatan yang berlebihan, persediaan bingkai yang tidak mencukupi, atau isu kualiti mesh. Kurangkan kadar pengetatan dan sahkan kelancaran permukaan bingkai untuk meminimumkan kepekatan tekanan. Bekerjasama dengan pembekal mesh yang berkelayakan untuk memastikan kualiti bahan memenuhi keperluan aplikasi dan tuntutan peregangan.

Soalan Lazim

Apakah tahap ketegangan yang perlu saya gunakan untuk kiraan mesh yang berbeza

Keperluan ketegangan berbeza secara signifikan mengikut kiraan mesh dan aplikasi yang dimaksudkan. Kiraan mesh halus (200-400) biasanya memerlukan 15-25 N/cm, manakala mesh kasar (80-160) berfungsi baik pada 18-28 N/cm. Pencetakan tekstil biasanya menggunakan ketegangan yang lebih rendah (12-20 N/cm) untuk menampung deposit dakwat yang berat, manakala kerja grafik butiran halus mendapat manfaat daripada ketegangan yang lebih tinggi (20-30 N/cm) untuk peningkatan pendaftaran dan ketajaman cetakan.

Bagaimanakah saya tahu apabila skrin saya telah diregangkan dengan betul

Skrin yang diregangkan dengan betul menunjukkan rupa permukaan yang seragam tanpa kedutan, kendur, atau ketegangan berlebihan di mana-mana kawasan. Jaringan harus menghasilkan bunyi yang konsisten apabila diketuk perlahan di kawasan yang berbeza. Bacaan meter ketegangan harus berada dalam julat yang ditentukan untuk aplikasi anda dan kekal konsisten merentasi keseluruhan permukaan skrin. Skrin harus mengekalkan ketegangannya sekurang-kurangnya 24 jam tanpa pelonggaran yang ketara.

Bolehkah saya meregangkan semula skrin yang telah hilang ketegangan?

Meregangkan semula adalah berkemungkinan tetapi bergantung kepada kaedah peregangan asal dan keadaan jaringan. Skrin yang dipasang dengan pengikat mekanikal biasanya boleh diketatkan semula jika jaringan masih tidak rosak. Walau bagaimanapun, skrin yang dilekatkan dengan gam biasanya tidak dapat diregangkan semula dengan berkesan. Nilai keadaan jaringan dengan teliti, cari kerosakan benang, ubah bentuk kekal, atau kegagalan gam sebelum cuba prosedur peregangan semula.

Apakah yang menyebabkan jaringan putus semasa peregangan?

Kerosakan jaring biasanya disebabkan oleh kelajuan pengetatan yang berlebihan, kualiti jaring yang rendah, atau masalah penyediaan bingkai. Tepi tajam atau permukaan kasar pada bingkai mencipta kepekatan tekanan yang menyebabkan kegagalan benang. Jaring yang rosak dengan benang lemah atau kecacatan pengeluaran akan gagal di bawah beban pengetatan normal. Sentiasa periksa bingkai untuk memastikan kelancaran permukaan dan gunakan prosedur pengetatan beransur-ansur untuk meminimumkan risiko kerosakan.