त्यो स्क्रिन प्रिन्टिङ उद्योग उन्नत प्रविधि र सटीक उपकरणहरूसँगै २०२५ मा अझै बढी महत्त्वपूर्ण बनेको सही स्क्रिन स्ट्रेचरको छनौटका साथ क्रमशः विकास हुँदै गएको छ। पेशेवर स्क्रिन प्रिन्टरहरू, चाहे साना स्टुडियो वा ठूला वाणिज्य सुविधाहरू संचालन गर्दै हुन्, निरन्तर तनाव र सही मेष संरेखण प्राप्ति गर्नु प्रिन्ट गुणस्तर र उत्पादन दक्षतामा सीधा असर गर्छ भन्ने कुरा बुझ्छन्। एक उच्च गुणस्तरको स्क्रिन स्ट्रेचर सफल स्क्रिन प्रिन्टिङ संचालनको आधारको रूपमा काम गर्दछ, जसले प्रत्येक फ्रेमलाई पेशेवर आउटपुटका लागि आवश्यक ठीक मापदण्ड पूरा गर्न सुनिश्चित गर्दछ। प्रीमियम स्ट्रेचिङ उपकरणमा लगानीले बर्बादी घटाउन, रजिस्ट्रेसनको शुद्धता बढाउन र ग्राहकहरूले माग गर्ने समग्र प्रिन्ट गुणस्तरमा सुधार गरेर लाभ प्रदान गर्दछ।

आधुनिक स्क्रिन स्ट्रेचिङ उपकरणका आवश्यक विशेषताहरू

सटीक तनाव यान्त्रिकताहरू

आधुनिक स्क्रीन स्ट्रेचिङ उपकरणले जटिल तनाव प्रणालीहरू समावेश गर्दछ जसले धेरै फ्रेम आकारहरूमा सुसंगत र दोहोर्याउने परिणामहरू प्रदान गर्दछ। सबैभन्दा उन्नत मोडेलहरूमा डिजिटल टेन्सन मिटरहरू हुन्छन् जसले वास्तविक समयको मापन प्रदर्शन गर्दछ, जसले अपरेटरहरूलाई विभिन्न मेस प्रकार र थ्रेड गणनाहरूका लागि सटीक तनाव विशिष्टताहरू प्राप्त गर्न अनुमति दिन्छ। प्न्यूमेटिक स्ट्रेचिङ प्रणालीहरूले म्यानुअल विकल्पहरूको तुलनामा उत्कृष्ट नियन्त्रण प्रदान गर्दछ, जसले मेसलाई क्षति नपुर्याउने गरी सजिलो र ठूलो तनाव लगाउने सुविधा दिन्छ। यी सटीक यन्त्रहरूले प्रत्येक स्क्रीनले १५ देखि २५ न्यूटन प्रति सेन्टिमिटरको सीमामा रहेको इष्टतम तनाव स्तर प्राप्त गर्दछ, जुन मेस विशिष्टता र लक्षित अनुप्रयोगका आधारमा फरक-फरक हुन सक्छ।

सर्वो-नियन्त्रित स्ट्रेचिङ आर्महरूको एकीकरणले ठाउँमा तनाव प्रविधिको नयाँतम उन्नति प्रस्तुत गर्दछ। यी प्रणालीहरूले विभिन्न मेस प्रकारका लागि कतिपय तनाव प्रोफाइलहरू भण्डारण गर्न सक्छन्, र चयन गरिएको कार्यक्रमको आधारमा स्वचालित रूपमा प्यारामिटरहरू समायोजित गर्दछन्। यस्तो स्तरको स्वचालनले संचालकको त्रुटिलाई कम गर्दछ र कुशलता वा अनुभवको स्तर बिना नै निरन्तर परिणामहरू सुनिश्चित गर्दछ। यी उन्नत प्रणालीहरू प्रयोग गर्ने पेशेवर सुविधाहरूले स्क्रीनको निरन्तरतामा महत्त्वपूर्ण सुधार र विभिन्न कार्यहरू बीच सेटअप समयमा कमी भएको उल्लेख गर्छन्।

फ्रेम सँगतता र बहुमुखी प्रकृति

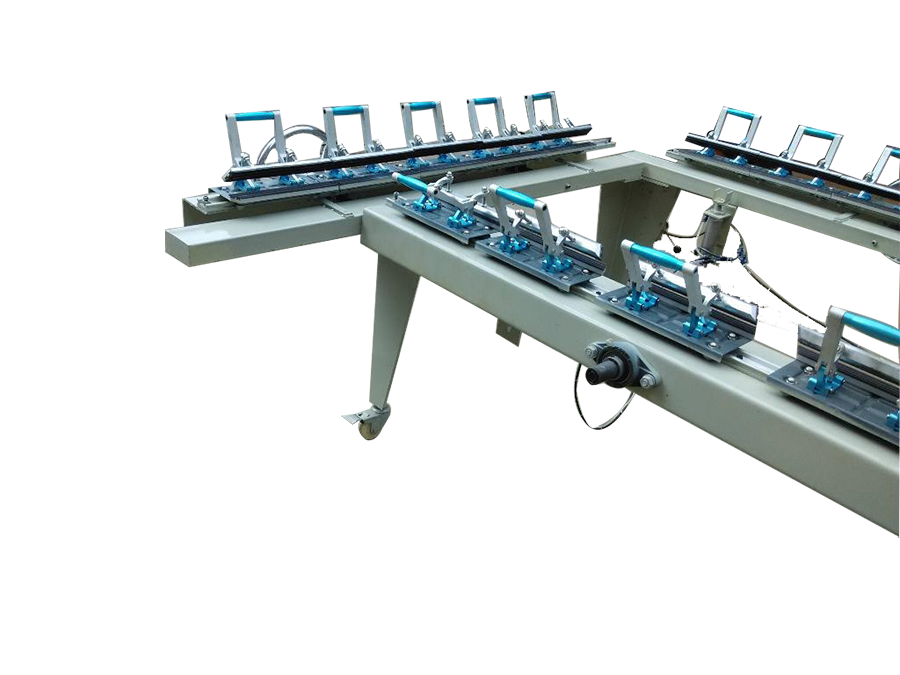

अग्रणी स्क्रिन स्ट्रेचिंग उपकरणले 8x10 इन्च मापने सानो फ्रेमदेखि लिएर 40x60 इन्चभन्दा बढी मापको ठूला औद्योगिक फ्रेमहरूसम्मको विस्तृत दायराका फ्रेम आकार र विन्यासहरूलाई समायोजित गर्न सक्छ। मोड्युलर क्ल्याम्पिङ प्रणालीले अलग-अलग फ्रेम आयामका लागि स्ट्रेचरलाई विस्तृत सेटअप प्रक्रियाको आवश्यकता बिना चाँडै पुनः कन्फिगर गर्न अपरेटरहरूलाई सक्षम बनाउँछ। सार्वभौमिक फ्रेम एडाप्टरहरूले एल्युमिनियम र लकडीको फ्रेम प्रकार दुबैको साथ सुसंगतता सुनिश्चित गर्दछ, जसले विविध ग्राहक आवश्यकताहरूका साथ काम गर्ने सुविधाहरूका लागि लचिलोपन प्रदान गर्दछ। विभिन्न फ्रेम मोटाइ र प्रोफाइलहरू ह्यान्डल गर्ने क्षमताले यी मेसिनहरूलाई बढ्दो व्यवसायहरूका लागि मूल्यवान लगानी बनाउँछ।

उन्नत मोडेलहरूमा फ्रेमको आकार परिवर्तन गर्दा सेटअप समय कम गर्ने क्विक-चेन्ज फ्रेम होल्डरहरू समावेश छन्। यी प्रणालीहरूमा प्रायः रंग-कोडित स्थिति निर्देशिका र डिजिटल रिडआउटहरू समावेश छन् जसले फ्रेमको आयाम र सिफारिस गरिएका सेटिङ्हरू प्रदर्शन गर्छन्। यसको बहुमुखी प्रकृति मेश संगततामा फैलिएको छ, जहाँ शीर्ष-स्तरीय उपकरणले कपडा मुद्रणका लागि प्रयोग गरिने मोटो मेशबाट लिएर इलेक्ट्रोनिक्स र सटीक अनुप्रयोगहरूका लागि आवश्यक अत्यन्त नाजुक मेशसम्म संगतता राख्छ।

शीर्ष वाणिज्यिक स्क्रिन स्ट्रेचिङ्ग समाधानहरू

प्न्यूमेटिक स्क्रिन स्ट्रेचिङ्ग प्रणालीहरू

प्न्यूमेटिक स्क्रीन तान्ने प्रणालीहरू व्यावसायिक स्क्रीन मुद्रण कार्यको लागि सुन्दर मानकको रूपमा प्रस्तुत हुन्छन्, जसले मेस तनावमा अतुलनीय शुद्धता र स्थिरता प्रदान गर्दछ। यी प्रणालीहरूले संकुचित वायुको प्रयोग तान्ने यान्त्रिकतालाई शक्ति प्रदान गर्न प्रयोग गर्दछन्, जसले अचानक झट्का वा असमान तनाव वितरणबाट बच्न सजिलो र नियन्त्रित तनाव आवेदन प्रदान गर्दछ। प्न्यूमेटिक विधिले डिजिटल नियन्त्रण मार्फत सटीक दबाव व्यवस्थापन गर्न अनुमति दिन्छ, जसले विभिन्न मेस प्रकार र अनुप्रयोगहरूका लागि ठीक तनाव आवश्यकताहरू प्राप्त गर्न अपरेटरहरूलाई सक्षम बनाउँछ। धेरै व्यावसायिक सुविधाहरूले ठूला उत्पादन चलिरहँदा पनि विश्वसनीयता, संचालनको सजिलोपन र स्थिर तनाव बनाए राख्ने क्षमताको कारण प्न्यूमेटिक प्रणालीहरूलाई प्राथमिकता दिन्छन्।

नयाँतम प्रकारका प्न्यूमेटिक मोडेलहरूले तनावलाई वास्तविक समयमा मोनिटर गर्ने र खिच्ने प्रक्रियाको क्रममा अनुकूलतम स्तर कायम राख्न स्वचालित रूपमा दबाब समायोजन गर्ने उन्नत प्रतिक्रिया प्रणालीहरू समावेश गर्दछन्। यी प्रणालीहरूमा प्रायः धेरै दबाब क्षेत्रहरू हुन्छन्, जसले फ्रेमको अनियमितता वा मेसमा भिन्नतालाई आंशिक रूपमा समायोजन गर्न अनुमति दिन्छ। पेशेवर प्रयोगकर्ताहरूले बताए अनुसार प्न्यूमेटिक प्रणालीले हातले खिच्ने विधिहरूको तुलनामा मेसको बर्बादीलाई 30% सम्म कम गर्दछ, साथै समग्र स्क्रीनको गुणस्तर र दीर्घता पनि बढाउँछ।

हाइड्रोलिक स्क्रीन खिच्ने उपकरण

जलयान्त्रिक पर्दा फैलाउने उपकरणले उच्च तनावको आवश्यकता भएका वा चुनौतीपूर्ण जाली सामग्रीसँग काम गर्न आवश्यक प्रयोगहरूका लागि अत्यधिक शक्ति र सटीकता प्रदान गर्दछ। यी प्रणालीहरूले निरन्तर र शक्तिशाली फैलाउने बल प्रदान गर्न जलयान्त्रिक सिलिन्डरहरूको उपयोग गर्दछन्, जसले ठूलो स्वरूपका पर्दा र भारी कार्यका जाली प्रयोगहरूका लागि यसलाई आदर्श बनाउँछ। औद्योगिक स्क्रिन मुद्रण वा विशेष तकनीकी प्रयोगहरू जस्ता अधिकतम तनावको आवश्यकता भएका प्रयोगहरूमा जलयान्त्रिक विधिले उत्कृष्ट प्रदर्शन गर्दछ। जलयान्त्रिक प्रणालीहरूको सुचारु संचालनले सम्पूर्ण जाली सतहमा समान तनाव वितरण सुनिश्चित गर्दछ, जसले स्थानीय तनाव केन्द्रणलाई रोक्छ जसले चाँडो असफलताको कारण हुन सक्छ।

आधुनिक हाइड्रोलिक तान्ने उपकरणहरूमा समानुपातिक वाल्व नियन्त्रणहरू समावेश छन् जसले तान्ने बल र गतिको असीमित समायोजन प्रदान गर्दछ। यस्तो नियन्त्रणले संचालकहरूलाई विभिन्न मेस प्रकार र फ्रेम विन्यासहरूका लागि कस्टम तान्ने प्रोफाइल विकास गर्न अनुमति दिन्छ। हाइड्रोलिक प्रणालीहरूको मजबुत निर्माणले उनीहरूलाई उच्च-मात्रामा उत्पादन वातावरणमा निरन्तर संचालनका लागि उपयुक्त बनाउँछ, जहाँ विश्वसनीयता र निरन्तर प्रदर्शन प्रमुख विचारहरू हुन्छन्।

म्यानुअल बनाम स्वचालित स्क्रिन तान्ने विधिहरू

पारम्परिक म्यानुअल तान्ने तकनीकहरू

साना स्टुडियो, विशेषज्ञता आवेदनहरू र बजेटको प्रतिबन्धले उपकरणका विकल्पहरू सीमित गर्ने परिस्थितिहरूमा म्यानुअल स्क्रीन तान्ने काम अझै प्रासंगिक छ। पारम्परिक म्यानुअल विधिहरूले तान्ने प्लायर्स र टेन्सन मिटर जस्ता साधारण औजारहरू प्रयोग गरेर उचित तनावको स्तर प्राप्त गर्न अपरेटरको कौशल र अनुभवमा निर्भर रहन्छन्। यद्यपि म्यानुअल तान्ने प्रक्रियाले धेरै समय र शारीरिक प्रयासको आवश्यकता पर्दछ, अनुभवी अपरेटरहरूले उचित तकनीक र गुणस्तरीय औजारहरूको प्रयोगबाट उत्कृष्ट परिणामहरू प्राप्त गर्न सक्छन्। अस्वाभाविक फ्रेम आकार वा अटोमेटेड उपकरणसँग असंगत हुन सक्ने विशेषज्ञता आवेदनहरूका लागि म्यानुअल विधिले अधिकतम लचिलोपन प्रदान गर्दछ।

हातले तान्ने क्रियामा सफलताको मुख्य आधार मेसको व्यवहारलाई बुझ्नु र तनाव लगाउनका लागि निरन्तरतापूर्ण तकनीक विकास गर्नु हो। अनुभवी संचालकहरूले उचित तनावको स्तरलाई जनाउने दृश्य र स्पर्श संकेतहरू पहिचान गर्न सिक्छन्, यद्यपि यो क्षमता विकास गर्न पर्याप्त अभ्यासको आवश्यकता हुन्छ। हातले तान्ने प्रक्रियाले प्रक्रियाको बीचमा तुरुन्तै समायोजन र सुधार गर्न पनि सुविधा दिन्छ, जसले केही कारीगरहरूलाई विशेष कार्य वा प्रोटोटाइप विकासका लागि प्राथमिकताको रूपमा हातेमा नियन्त्रणको स्तर प्रदान गर्दछ।

स्वचालित तान्ने प्रणालीका फाइदाहरू

स्वचालित स्क्रीन तान्ने प्रणालीले अपरेटरको कौशल स्तरको पर्वाह गर्दा नै सुसंगत परिणामहरू प्रदान गर्दछ, जसले धेरै अपरेटर वा उच्च बदलाव दर भएका सुविधाहरूका लागि अमूल्य बनाउँछ। यी प्रणालीहरूले तनाव मापन र आवेदनमा मानवीय त्रुटिलाई खत्म गर्छन्, जसले गर्दा प्रत्येक स्क्रीनले ठीक विशिष्टताहरू पूरा गर्छ। ठूला उत्पादन चलिरहेको बेला स्क्रीनबाट स्क्रीन सुसंगतताले प्रत्यक्ष रूपमा अन्तिम उत्पादन गुणस्तरलाई प्रभावित गर्ने हुनाले स्वचालित प्रणालीको पुनरावृत्ति विशेष रूपमा महत्त्वपूर्ण छ। समयको बचत अर्को महत्त्वपूर्ण फाइदा हो, जसमा स्वचालित प्रणालीले सामान्यतया हातले गरिने विधिहरूको तुलनामा ३-५ गुणा छिटो तान्ने प्रक्रिया पूरा गर्दछ।

आधुनिक स्वचालित प्रणालीहरूको डाटा लगिङ क्षमताले मूल्यवान उत्पादन अन्तर्दृष्टि र गुणस्तर नियन्त्रण प्रलेखन प्रदान गर्दछ। यी प्रणालीहरूले प्रत्येक स्क्रिनका लागि तनावको स्तर, फैलाउने समय, र अन्य प्यारामिटरहरू ट्र्याक गर्न सक्छन्, जसले गुणस्तर आश्वासन कार्यक्रमहरूलाई समर्थन गर्ने स्थायी रेकर्ड सिर्जना गर्दछ। उन्नत मोडेलहरूले फैलाउने प्रक्रियाको बेला मेस दोष वा अनियमितताहरू पनि पत्ता लगाउन सक्छन्, उत्पादन गुणस्तरलाई असर गर्नुअघि आपरेटरहरूलाई सम्भावित समस्याको बारेमा चेतावनी दिन्छ।

उद्योग-विशिष्ट स्क्रिन फैलाउने आवश्यकताहरू

Textile स्क्रीन प्रिन्टिङ अनुप्रयोगहरू

टेक्सटाइल स्क्रिन प्रिन्टिङ अनुप्रयोगहरूले सामान्यतया मध्यम तनावको आवश्यकता पर्दछ जसले लामो उत्पादन चक्रका लागि प्रिन्ट गुणस्तर र मेसको टिकाउपनलाई सन्तुलित गर्दछ। टेक्सटाइल अनुप्रयोगहरूमा प्रयोग हुने स्क्रिन स्ट्रेचरले विभिन्न स्याही प्रकार र कपडा सब्सट्रेटहरूका लागि आवश्यक हुने बारम्बार मेस परिवर्तनलाई समायोजित गर्न सक्नुपर्छ। टेक्सटाइल प्रिन्टरहरूले उत्पादन दक्षता अधिकतम गर्न ठूलो स्क्रिन आकारको साथ काम गर्ने गर्दछन्, जसले ६० इन्च वा त्यसभन्दा ठूलो फ्रेमहरूलाई समात्न सक्ने स्ट्रेचिङ उपकरणको आवश्यकता पर्दछ। टेक्सटाइल अनुप्रयोगहरूका लागि तनावको आवश्यकता सामान्यतया १५-२० न्यूटन प्रति सेन्टिमिटर हुन्छ, जुन मेस गणना र प्रिन्ट गरिएको कपडाको प्रकारमा आधारित हुन्छ।

कपडा उत्पादनमा कपडाको स्याहीको क्षरणकारी प्रकृति र उच्च मुद्रण संख्याका कारण कपडाका स्क्रिनहरूका लागि टिकाउ आवश्यकताहरू विशेष गरी माग गर्ने हुन्छन्। कपडा अनुप्रयोगका लागि स्क्रिन तान्ने उपकरणले निरन्तर तनाव प्रदान गर्नुपर्छ जसले लामो समयसम्मको मुद्रणको क्रममा स्क्रिन रजिस्ट्रेसनलाई बनाए राख्छ। धेरै कपडा सुविधाहरूले उत्पादन निरन्तर राख्नका लागि, जब स्क्रिनहरू तयार वा पुन: तानिँदै हुन्छन्, त्यसका लागि धेरै तान्ने स्टेसनहरूमा लगानी गर्छन्।

इलेक्ट्रोनिक्स र सटीक मुद्रण

इलेक्ट्रोनिक्स उत्पादन र सटीक प्रिन्टिङ अनुप्रयोगहरूले स्क्रीन तनावको स्थिरता र रजिष्ट्रेशन सटीकताको उच्चतम स्तर माग गर्छन्। यी अनुप्रयोगहरूले प्रायः इन्चको ४०० भन्दा बढी धागाको गणना गर्ने अति-सूक्ष्म जाली प्रयोग गर्छन्, जसले तनाव दिँदा जालीलाई क्षति नपुर्याउन विशेष तनाव तकनीकको आवश्यकता पर्दछ। सटीक अनुप्रयोगहरूमा प्रयोग हुने स्क्रीन स्ट्रेचर उपकरणले बहु-स्तरीय सर्किट बोर्ड र इलेक्ट्रोनिक घटकहरूका लागि आवश्यक ठीक रजिष्ट्रेशन सहनशीलताहरू प्राप्त गर्न अत्यन्त स्थिर र एकरूप तनाव वितरण प्रदान गर्नुपर्दछ। सटीक अनुप्रयोगहरूका लागि तनावको स्तर सामान्यतया २०–२५ न्यूटन प्रति सेन्टिमिटर वा त्यसभन्दा बढी हुन्छ।

इलेक्ट्रोनिक्स अनुप्रयोगहरूका लागि सफाइको आवश्यकताले स्क्रिन तयारीको क्रममा संदूषणको जोखिमलाई न्यूनीकरण गर्ने प्रणालीहरू छान्न प्रसारण उपकरणको चयनलाई प्रभावित गर्दछ, धेरै सुविधाहरूले। स्वचालित प्रसारण प्रणालीहरू यथार्थतामूलक अनुप्रयोगहरूमा विशेष रूपमा मूल्यवान हुन्छन् किनभने तिनीहरूले हातले सङ्क्रिया गर्दा आउने परिवर्तनशीलतालाई निष्कासन गर्दछन् र गुणस्तर प्रमाणीकरणका लागि आवश्यक तनाव रेकर्डहरू प्रदान गर्दछन्।

स्क्रिन स्ट्रेचरको रखरखाव र अनुकूलन

नियमित रूपमा रखरखाई कार्यहरू

स्क्रीन स्ट्रेचिङ उपकरणको उचित रखरखावले पेशेवर स्क्रीन मुद्रण संचालनका लागि आवश्यक ठाउँमा स्थिर प्रदर्शन र उपकरणको आयु बढाउँछ। दैनिक रखरखाव कार्यहरूमा सबै सम्पर्क सतहहरू सफा गर्नु, वायवीय वा हाइड्रोलिक तेलको स्तर जाँच गर्नु र तनाव मापन प्रणालीको क्यालिब्रेसन पुष्टि गर्नु समावेश छ। साप्ताहिक रखरखावमा सामान्यतया सबै घटकहरूको अधिक गहिरो सफाई, निर्माताको विनिर्देश अनुसार चल्ने भागहरूमा स्नेहन र क्ल्याम्प र तनाव प्रणाली जस्ता घर्षण भएका घटकहरूको निरीक्षण समावेश छ। मासिक रखरखाव प्रक्रियाहरूमा प्रायः तनाव मापन प्रणालीको पुनः क्यालिब्रेसन र खपत हुने घटकहरूको प्रतिस्थापन शामिल छ।

साफ सफाई बनाए राख्नु प्रिन्टिङको गुणस्तरलाई प्रभावित गर्न सक्ने मेस सतहमा सङ्क्रमण स्थानान्तरण हुन सक्छ, किनभने साफ स्ट्रेचिङ्ग उपकरणको महत्वलाई धेरै जोड दिन सकिन्छ। उपयुक्त विलायकको प्रयोग गरी नियमित सफाई ले सामान्य संचालनको क्रममा जम्मा हुने स्याऊको अवशेष, टाँस्ने अवक्षेप, र अन्य प्रदूषकहरूलाई हटाउँछ। यान्त्रिक घटकहरूको उचित स्नेहनले आन्तरिक घर्षणबाट जोगाउँछ र तनाव यान्त्रिकताको सुचारु संचालन सुनिश्चित गर्दछ।

गुणस्तर अधिकतरण रणनीतिहरू

स्क्रीन स्ट्रेचिंग उपकरणको प्रदर्शनलाई अनुकूलित गर्न केही विशिष्ट अनुप्रयोगहरू र मेस प्रकारहरूका लागि सबैभन्दा राम्रो परिणाम प्राप्त गर्न संचालन प्यारामिटरहरूमा ठीक ढंगले समायोजन गर्नु पर्छ। तापमान नियन्त्रणले स्ट्रेचिंगको एकरूपतामा महत्वपूर्ण भूमिका खेल्छ, किनभने मेस सामग्रीले विभिन्न तापमानमा फरक-फरक तनावको विशेषताहरू देखाउँछ। धेरै सुविधाहरूले स्ट्रेचिंग क्षेत्रमा स्थिर तापमान बनाए राख्न जलवायु नियन्त्रण प्रणालीहरू लागू गर्छन्, जसले मौसमी परिवर्तनहरूको बावजुद पनि एकरूप परिणाम सुनिश्चित गर्छ। आर्द्रता नियन्त्रण पनि त्यति नै महत्वपूर्ण छ, किनभने अत्यधिक नमीले मेस तनाव र चिप्लो प्रदर्शनलाई प्रभावित गर्न सक्छ।

विभिन्न मेश प्रकार र अनुप्रयोगहरूका लागि मानकीकृत स्ट्रेचिङ प्रक्रियाहरू विकास गर्नाले धेरै अपरेटरहरू र उत्पादन पालीहरूमा सुसंगत परिणामहरू सुनिश्चित गर्न मद्दत गर्दछ। यी प्रक्रियाहरूले इष्टतम मेश प्रदर्शनका लागि तनावको स्तर, स्ट्रेचिङ गति र बस अवधिहरू निर्दिष्ट गर्नुपर्छ। तनाव मापन र प्रिन्ट गुणस्तरको मूल्याङ्कनको माध्यमबाट नियमित प्रदर्शन मोनिटरिङले स्ट्रेचिङ प्रक्रियाहरू र उपकरण सेटिङहरूको निरन्तर सुधारका लागि प्रतिक्रिया प्रदान गर्दछ।

लागत विश्लेषण र लगानीमा आय

प्रारम्भिक उपकरण लगानी

पेशेवर स्क्रीन तान्ने उपकरणमा प्रारम्भिक लगानीले स्वचालन स्तर, आकार क्षमता, र सटीकताको आवश्यकताको आधारमा काफी भिन्नता देखाउँछ। साना स्टुडियोहरूका लागि उपयुक्त प्रवेश-स्तरका म्यानुअल तान्ने प्रणालीहरूले सामान्यतया $2,000 देखि $8,000 सम्मको सीमामा हुन्छन्, जबकि मध्यम आकारका संचालनका लागि अर्ध-स्वचालित वायवीय प्रणालीहरू $15,000 देखि $35,000 सम्मको सीमामा हुन्छन्। उन्नत सुविधाहरू र ठूलो स्वरूपको क्षमता भएका उच्च-स्तरीय स्वचालित तान्ने प्रणालीहरूले $50,000 देखि $150,000 वा बढी खर्च गर्न सक्छन्। लगानीको निर्णय गर्दा प्रारम्भिक लागत मात्र होइन तर दीर्घकालीन उत्पादकता वृद्धि, गुणस्तर सुधार, र श्रम बचत पनि विचार गर्नुपर्छ।

अधिकांश उपकरण निर्माताहरूले वित्तीय सुविधा प्रदान गर्छन्, जसले सुविधाहरूलाई तुरुन्तै उत्पादकता र गुणस्तरमा सुधार ल्याउँदा लगानीको लागत केही वर्षसम्म फैलाउन अनुमति दिन्छ। बढ्दो व्यवसायहरूका लागि लिजिङ व्यवस्था विशेष रूपमा आकर्षक हुन सक्छ जसले अन्य लगानीका लागि पूँजी संरक्षण गर्न चाहन्छन् तर फेरि पनि नवीनतम स्ट्रेचिङ्ग प्रविधिको उपयोग गर्न चाहन्छन्। पेशेवर स्ट्रेचिङ्ग उपकरणको खरिद वा लिजिङ्गको कर लाभले प्रभावकारी लागतलाई काफी हदसम्म घटाउन सक्छ।

उत्पादकता र गुणस्तरका फाइदाहरू

पेशेवर स्क्रीन तान्ने उपकरणले उत्पादकता बढाएर, बर्बादी घटाएर, र प्रिमियम मूल्य लिन सक्ने गुणस्तर सुधारको माध्यमबाट महत्त्वपूर्ण फाइदा प्रदान गर्दछ। स्वचालित तान्ने प्रणालीले हातले गर्ने विधिहरूको तुलनामा स्क्रीन तयारीको समय 60-80% सम्म घटाउँछ, जसले सोही श्रम स्रोतको प्रयोग गरी अधिक स्क्रीन प्रशोधन गर्न सुविधाहरूलाई सक्षम बनाउँछ। पेशेवर तान्ने उपकरणको एकरूपताले तनावको निर्दिष्ट मापदण्ड पूरा नगर्ने स्क्रीनहरू हटाएर जालीको बर्बादी घटाउँछ, धेरै सुविधाहरूले आफ्नो तान्ने क्षमता अपग्रेड गरेपछि 25-40% सम्म बर्बादी घटेको उल्लेख गरेका छन्।

पेशेगत तनाव उपकरणबाट गुणस्तर सुधारले सुविधाहरूलाई अझै चुस्त काम स्वीकार गर्न र उत्कृष्ट परिणामका लागि प्रीमियम दर लागू गर्न सक्षम बनाउँछ। उचित तनावमा राखिएका स्क्रिनहरूसँग प्राप्त गरिएको सुधारिएको रजिस्ट्रेशन सटीकता र प्रिन्ट स्थिरताले प्रायः ठीक प्रकारको कामका लागि १५-२५% सम्म दर बढाउन औचित्य प्रदान गर्छ। स्थिर गुणस्तरबाट ग्राहक सन्तुष्टि सुधार हुनुको साथै निरन्तर दोहोर्याइएको व्यवसाय र सिफारिसहरूमा वृद्धि हुन्छ, जसले प्रारम्भिक उपकरण लगानीपछि पनि लामो समयसम्म आयका फाइदाहरू प्रदान गर्छ।

एफएक्यू

मला विभिन्न मेस गणनाका लागि कुन तनाव स्तर प्रयोग गर्नुपर्छ?

थ्रेडको संख्या र प्रयोगको आधारमा मेश टेन्सनको आवश्यकता फरक फरक हुन्छ, जसमा कपडा प्रिन्टिङका लागि सामान्यतया १५-१८ न्युटन प्रति सेन्टिमिटर र सटीक कार्यका लागि उच्च मेश गणनाका लागि २०-२५ न्युटन प्रति सेन्टिमिटर चाहिन्छ। ३०० भन्दा बढी थ्रेड प्रति इन्च भएको फाइन मेशले खिच्दा क्षति नहोस् भन्ने उद्देश्यले विशेष टेन्सनिङ्ग तकनीकको आवश्यकता पर्दछ। अनुकूल टेन्सन मेश सामग्रीको विशिष्टतामा पनि निर्भर गर्दछ, जसमा पोलिएस्टर र नाइलन मेशका विभिन्न विशेषताहरू टेन्सन आवश्यकतालाई असर गर्छन्।

उत्पादनको क्रममा स्क्रीनहरू कति बार पुनः टेन्सन गर्नुपर्छ?

मेशको ढिलापन र प्रिन्टिङ स्ट्रेसका कारण प्रयोगको क्रममा स्क्रीन टेन्सन स्वाभाविक रूपमा घट्छ, जसले आमतौरले महत्त्वपूर्ण अनुप्रयोगहरूका लागि प्रत्येक 500-1000 छाप पछि निगरानी आवश्यक पर्दछ। टेक्सटाइल स्क्रीनहरूले 2000-5000 छापहरूका लागि पर्याप्त टेन्सन बनाए राख्न सक्छन्, जबकि परिशुद्धता इलेक्ट्रोनिक्स स्क्रीनहरूलाई मात्र 200-500 छाप पछि ध्यान दिन आवश्यकता पर्दछ। निर्दिष्ट अनुप्रयोग र मेश प्रकारहरूका लागि उत्तम पुनः-टेन्सन तालिका निर्धारण गर्न प्रमाणित मिटरको प्रयोग गरी नियमित रूपमा टेन्सनको निगरानी गर्नु आवश्यक छ।

स्वचालित स्ट्रेचिङ प्रणालीले सबै फ्रेम प्रकार र आकारहरू संभाल्न सक्छ?

धेरै आधुनिक स्वचालित स्ट्रेचिङ प्रणालीहरूले समायोज्य क्ल्याम्पिङ प्रणाली र मोड्युलर फ्रेम होल्डरहरूको माध्यमबाट उत्कृष्ट बहुमुखी प्रकृति प्रदान गर्दछन्, जसले 40x60 इन्च वा त्यसभन्दा ठूलो सम्मका सानो स्वरूपका फ्रेमहरूलाई समायोजित गर्न सक्छ। तर, असामान्य फ्रेम विन्यास वा अत्यधिक ठूला स्वरूपहरूले विशेष उपकरण वा कस्टम संशोधनको आवश्यकता पर्न सक्छ। मानक नभएका फ्रेम आकारहरूका साथ काम गर्ने सुविधाहरूका लागि खरिद निर्णय गर्नुभन्दा पहिला उपकरण निर्मातासँग फ्रेम सँगतता पुष्टि गर्न महत्त्वपूर्ण हुन्छ।

हाइड्रोलिक स्ट्रेचिङ प्रणालीहरूका लागि कस्तो रखरखाव आवश्यक हुन्छ?

हाइड्रोलिक तन्यता प्रणालीले नियमित रूपमा तरल स्तरको जाँच, हरेक ६-१२ महिनामा फिल्टर प्रतिस्थापन, र उत्तम प्रदर्शन बनाए राख्न वार्षिक हाइड्रोलिक प्रणाली सेवा आवश्यकता पर्दछ। दैनिक रखरखावमा तरल लिक जाँच र सबै नियन्त्रण तथा सुरक्षा प्रणालीको उचित संचालन सुनिश्चित गर्नु समावेश छ। हाइड्रोलिक तेललाई निर्माताको सिफारिस अनुसार परिवर्तन गर्नुपर्छ, सामान्यतया हरेक २-३ वर्षमा वा संचालन घण्टाको निर्दिष्ट संख्या पछि। उचित रखरखावले भरपर्दो संचालन सुनिश्चित गर्दछ र हाइड्रोलिक प्रणालीको असफलताले गर्दा हुने महँगो डाउनटाइमबाट बचाउँछ।