Zeefdruk vereist een nauwkeurige gaasspanning om resultaten van professionele kwaliteit te behalen, waardoor een zeemspanner een essentieel hulpmiddel is voor elke serieuze drukker. Of u nu werkt in een commerciële drukkerij of een thuisservice opzet thuis -gebaseerde bediening, het begrijpen van de juiste werking van deze apparatuur heeft een grote invloed op uw afdrukkwaliteit en productie-efficiëntie. Een correct geprezen zeef zorgt voor een consistente inktdekking, scherpe detailweergave en een langere levensduur van de zeef, wat uiteindelijk tijd en geld bespaart in uw drukoperaties.

Inzicht in de onderdelen van een zeefspanner

Frameklemmingsysteem

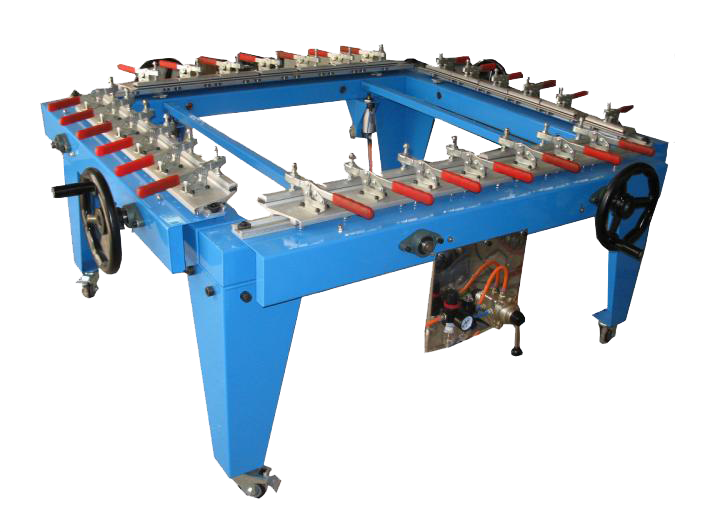

Het frameklemmingsysteem vormt de basis van elke effectieve zeefspanoperatie. Moderne toestellen zijn uitgerust met instelbare klemmen die verschillende frame-afmetingen kunnen accommoderen terwijl ze een gelijkmatige drukverdeling over de gehele omtrek behouden. Deze klemmen moeten aluminium- of houten frames stevig vasthouden zonder beschadiging of vervorming te veroorzaken tijdens het spanproces. Kwalitatieve klemmingsystemen zijn voorzien van een beschermende bekleding om krassen te voorkomen en zorgen voor een constante gripkracht gedurende de hele spancyclus.

Voor een correcte kleminstelling is zorgvuldige aandacht nodig voor de frame dikte en materiaalsamenstelling. Aluminiumframes vereisen doorgaans minder klemkracht dan houten frames vanwege hun superieure sterkte-gewichtsverhouding. Het klemmechanisme moet geleidelijk worden aangezet om plotselinge schokken te voorkomen die het frame of het gaas kunnen beschadigen tijdens de initiële positionering.

Spanningsmeetinstrumenten

Nauwkeurige spanningsmeting onderscheidt professionele zeefdrukframe spanning van amateuristische pogingen. Digitale spanningsmeters geven exacte waarden in Newton per centimeter, waardoor operators consistente resultaten kunnen behalen over meerdere zeven heen. Deze instrumenten elimineren giswerk en zorgen ervoor dat elk zeef voldoet aan specifieke spanningsvereisten voor verschillende druktoepassingen.

Calibratie van spanningmeetinstrumenten vereist regelmatige aandacht om de nauwkeurigheid te behouden. Omgevingsfactoren zoals temperatuur en vochtigheid kunnen de meetwaarden beïnvloeden, wat periodieke aanpassingen noodzakelijk maakt om de meetnauwkeurigheid te handhaven. Professionele schermrekkers beschikken vaak over ingebouwde kalibratiefuncties om dit onderhoudsproces te vereenvoudigen.

Voorbereidingsstappen vóór het rekken

Raaminspectie en reiniging

Grondige raaminspectie voorkomt kostbare fouten en zorgt voor optimale resultaten bij het rekken. Controleer op krasjes, deuken of ruwe randen die het gaas tijdens het rekken kunnen beschadigen. Eventuele oneffenheden moeten worden gladgemaakt met fijn schuurpapier of afgewerkt met een vijl voordat wordt doorgegaan. Reinig ramen met ontvettingsmiddelen om olie, vuil of resten van eerdere lijm te verwijderen die de hechting van het gaas kunnen belemmeren.

Framegeometrie speelt een cruciale rol bij succesvolle uitrekresultaten. Meet de diagonalen om een vierkante constructie te verifiëren, omdat niet-vierkante frames ongelijkmatige spanningspatronen creëren die de kwaliteit van de afdruk nadelig beïnvloeden. Houten frames moeten worden gecontroleerd op warpen of splijten, terwijl aluminium frames moeten worden geïnspecteerd op rechtheid en correcte hoekverbindingen.

Selectie en behandeling van gaas

Het kiezen van de juiste maaswijdte heeft rechtstreeks invloed op het succes van het inspannen en de uiteindelijke afdrukkwaliteit. Maasgetal, draaddiameter en weefselcompositie moeten afgestemd zijn op de beoogde druktoepassingen en inkttypen. Hogere maasgetallen vereisen zorgvuldiger behandeling tijdens het inspannen om breuk van draden of vervorming van de weefstructuur te voorkomen.

Voorrekken van de zeef kan de eindresultaten verbeteren door productiespanningen te verminderen en het weefsel de kans te geven te ontspannen. Sommige bedieners verkiezen het zeefvlak licht met de hand vooraf te rekken voordat het mechanisch wordt uitgerekt, om mogelijke zwakke punten of fabricagefouten op te sporen. Deze voorbereidende stap helpt onverwachte mislukkingen tijdens het mechanische rekwijze te voorkomen.

Het bedienen van de Zeefrekmachine

Initiële installatie en configuratie

Een correcte machine-instelling vormt de basis voor een succesvolle zeefrekbewerking. Begin met het aanpassen van het rekplatform om uw frameformaat te accommoderen, en zorg voor voldoende ruimte rond alle randen. Plaats het scherm Stretchers in een goed verlichte omgeving met voldoende werkruimte voor comfortabele bediening en het hanteren van de zeef.

Controleer of alle pneumatische of hydraulische systemen werken binnen de gespecificeerde drukbereiken voordat u met werkzaamheden begint. Controleer de oliepeil in hydraulische systemen en inspecteer luchtleidingen op lekkages in pneumatische units. Deze voorafgaande controles voorkomen storingen in apparatuur die dure mesh of frames tijdens bedrijf kunnen beschadigen.

Procedures voor laden en positioneren

De juiste mesh-positionering bepaalt de uniformiteit van het uitrekken en de kwaliteit van het uiteindelijke zeef. Plaats de mesh precies in het midden van de frame met gelijke overhang aan alle zijden, meestal met 2-3 inch extra materiaal buiten elke framezijde. Deze overhang zorgt voor voldoende materiaal voor bevestiging, terwijl volledige bedekking van de frame na het uitrekken gewaarborgd blijft.

De oriëntatie van de mesh beïnvloedt de printkarakteristieken en moet afgestemd zijn op de beoogde printrichting. Plaats de mesh bij de meeste toepassingen zodanig dat de draadrichting parallel loopt aan de richting van de rakelbeweging. Deze uitlijning minimaliseert meshverplaatsing tijdens het printen en verbetert de consistentie van de inktdepositie.

Spanningsproces en -technieken

Gedoseerde spanningsapplicatie

Succesvol het spannen van een zeef vereist geduld en systematische spanningsapplicatie in plaats van gehaaste procedures. Begin met minimale spanning om de positie van het gaas vast te zetten, en verhoog daarna geleidelijk de spanning in kleine stappen terwijl u de reactie van het gaas in de gaten houdt. Snel spannen kan leiden tot gebroken draden, ongelijke belastingverdeling of vroegtijdig gaasdefect.

Houd het gedrag van het gaas tijdens het spanproces nauwkeurig in de gaten, en let op tekenen van overmatige belasting of ongelijkmatig uitrekken. Correct gespannen gaas vertoont een uniform oppervlak zonder rimpels, hangende delen of gebieden met teveel spanning. Het gaas moet een gelijkmatige toon produceren wanneer er licht op wordt getikt op verschillende plaatsen van het zeefvlak.

Het bereiken van de doelspanningswaarden

Verschillende afdruktoepassingen vereisen specifieke spanningsbereiken voor optimale prestaties. Fijne detailwerkzaamheden vereisen meestal hogere spanningwaarden om beweging van het gaas te minimaliseren en de registratiegenauheid te verbeteren. Daarentegen kunnen zware inktlagen of textieltoepassingen beter presteren met matige spanningniveaus die een grotere inktdoorstroming door de gaasopeningen mogelijk maken.

Temperatuurcompensatie wordt belangrijk bij het spannen onder wisselende omgevingsomstandigheden. Gaasmaterialen zetten uit en krimpen bij temperatuurveranderingen, wat invloed heeft op de uiteindelijke spanningwaarden naarmate de omstandigheden zich stabiliseren. Professionele operators spannen zeven vaak licht over in koude omstandigheden of onder-spannen in warme omgevingen om deze thermische effecten te compenseren.

Kwaliteitscontrole en -onderzoek

Verificatie van Spanningsuniformiteit

Systematische spanningsmeting over het gehele schermoppervlak zorgt voor een consistente afdrukprestatie. Neem metingen op meerdere punten in een rasterpatroon en noteer de waarden om eventuele significante afwijkingen te detecteren. Professionele normen staan doorgaans een spanningsvariatie toe van maximaal 2-3 Newton per centimeter over het schermoppervlak.

Documenteer spanningsmetingen voor toekomstig gebruik en kwaliteitsbewaking. Deze gegevens helpen patronen in rekprestaties te herkennen en bieden waardevolle informatie bij het oplossen van problemen met afdrukkwaliteit. Regelmatige documentatie ondersteunt ook procesverbeteringsinitiatieven en het plannen van onderhoud aan apparatuur.

Testen van schermprestaties

Testafdrukken uitvoeren valideert de rekqualiteit en helpt potentiële problemen te identificeren voordat het scherm in productie wordt gebruikt. Druk een effen kleurveld af om op uniformiteit en consistentie van de dichtheid te controleren over het gehele beeldgebied. Eventuele variaties in afdrukdichtheid duiden doorgaans op ongelijke gaasspanning of onjuiste rekmethode.

Tests met fijne lijnresolutie tonen de stabiliteit van het gaas en de registratiemogelijkheden onder werkelijke afdrukvoorwaarden. Druk registratiemarkeringen of patronen met fijne details af om te controleren of het zeefhouder dimensionale stabiliteit behoudt gedurende de gehele afdrukcyclus. Slechte registratieprestaties duiden vaak op onvoldoende spanning of een onevenredige spanningsverdeling in het opgespannen gaas.

Onderhoud en Probleemoplossing

Vereisten voor onderhoud van apparatuur

Regelmatig onderhoud verlengt de levensduur van de apparatuur en zorgt voor een consistente prestatie bij het opspannen. Smeer bewegende onderdelen volgens de specificaties van de fabrikant, met speciale aandacht voor klemmechanismen en onderdelen voor spanningsaanpassing. Reinig de opspansurfaces regelmatig om lijmresten en stofvezels te verwijderen die de juiste werking kunnen beïnvloeden.

Kalibreer spanningsmeetystemen periodiek met gecertificeerde referentiestandaarden. Omgevingsfactoren en normale slijtage kunnen de meetnauwkeurigheid in de loop van tijd beïnvloeden, waardoor regelmatige kalibratie essentieel is voor consistente resultaten. Documenteer kalibratiedata en -resultaten om te voldoen aan de kwaliteitseisen en trends in de prestaties van apparatuur te identificeren.

Gemeenschappelijke problemen en oplossingen

Onregelmatige spanningspatronen zijn meestal het gevolg van onjuiste framevoorbereiding, verkeerde meshpositie of versleten onderdelen van apparatuur. Verhelp onregelmatigheden in het frame voordat u het doek spant en zorg ervoor dat de meshpositie consistent blijft gedurende het spanproces. Vervang versleten klemplaten of beschadigde spancomponenten om een gelijkmatige drukverdeling te behouden.

Vroegtijdig breuk van het gaas duidt vaak op een te hoge spanningsnelheid, onvoldoende framevoorbereiding of kwaliteitsproblemen van het gaas. Verminder de spansnelheden en controleer de gladheid van het frames oppervlak om spanningconcentraties te minimaliseren. Werk samen met betrouwbare leveranciers van gaas om ervoor te zorgen dat de materiaalkwaliteit voldoet aan de eisen van de toepassing en de rekbelasting.

FAQ

Welk spanningsniveau moet ik gebruiken voor verschillende gaasaantallen

De vereisten voor spanning variëren sterk per gaasaantal en beoogde toepassing. Fijne gaasaantallen (200-400) vereisen doorgaans 15-25 N/cm, terwijl grovere gaasweefsels (80-160) goed functioneren bij 18-28 N/cm. Textieldruk maakt vaak gebruik van lagere spanningen (12-20 N/cm) om zware inktlagen te kunnen verwerken, terwijl werk met fijne details profiteert van hogere spanningen (20-30 N/cm) voor betere registratie en scherpere afdrukken.

Hoe weet ik wanneer mijn zeef correct is uitgerekt

Een goed opgespannen zeef vertoont een uniform oppervlak zonder kreukels, doorhangen of overmatige strakheid in welk gebied dan ook. Het gaas moet een gelijkmatige toon produceren wanneer licht wordt getikt op verschillende gebieden. De spanningmeteruitslagen moeten binnen de gespecificeerde bereiken vallen voor uw toepassing en consistent blijven over het gehele zeefoppervlak. De zeef moet zijn spanning minstens 24 uur behouden zonder significante ontspanning.

Kan ik een zeef opnieuw opspannen die spanning heeft verloren?

Opnieuw opspannen is mogelijk, maar hangt af van de oorspronkelijke montage methode en de staat van het gaas. Zeven bevestigd met mechanische bevestigingsmiddelen kunnen vaak opnieuw worden aangespannen als het gaas onbeschadigd blijft. Adhesief gemonteerde zeven kunnen echter doorgaans niet effectief opnieuw worden opgespannen. Beoordeel de staat van het gaas zorgvuldig, op zoek naar draadschade, permanente vervorming of adhesiefaaltijd voordat u opnieuw opspant.

Wat veroorzaakt dat het gaas breekt tijdens het opspannen

Meshbreuk komt doorgaans voor door een te hoge spanningssnelheid, slechte meshkwaliteit of problemen met de framevoorbereiding. Scherpe randen of ruwe oppervlakken op frames zorgen voor spanningsconcentraties die leiden tot draadbreuk. Defecte mesh met zwakke draden of fabricagefouten zal het begeven onder normale spansbelasting. Controleer frames altijd op gladheid en gebruik geleidelijke spanningsprocedures om het risico op breuk te minimaliseren.