De zeefdrukindustrie ontwikkelt zich verder met geavanceerde technologie en precisie-apparatuur, waardoor de keuze van de juiste zeemspanner in 2025 kritischer dan ooit is. Professionele zeefdrukkers, zowel in kleine studio's als in grote commerciële installaties, weten dat het behalen van constante spanning en perfecte netuitlijning direct invloed heeft op de kwaliteit van de afdruk en de productie-efficiëntie. Een hoogwaardige zeemspanner vormt de basis voor succesvolle zeefdrukbewerkingen, waarbij elke frame voldoet aan de hoge eisen die nodig zijn voor professionele resultaten. De investering in premium spanapparatuur levert rendement op door minder verspilling, betere registratieprecisie en verbeterde algehele afdrukkwaliteit die klanten verwachten.

Essentiële kenmerken van moderne zeemspanapparatuur

Precisie-spanmechanismen

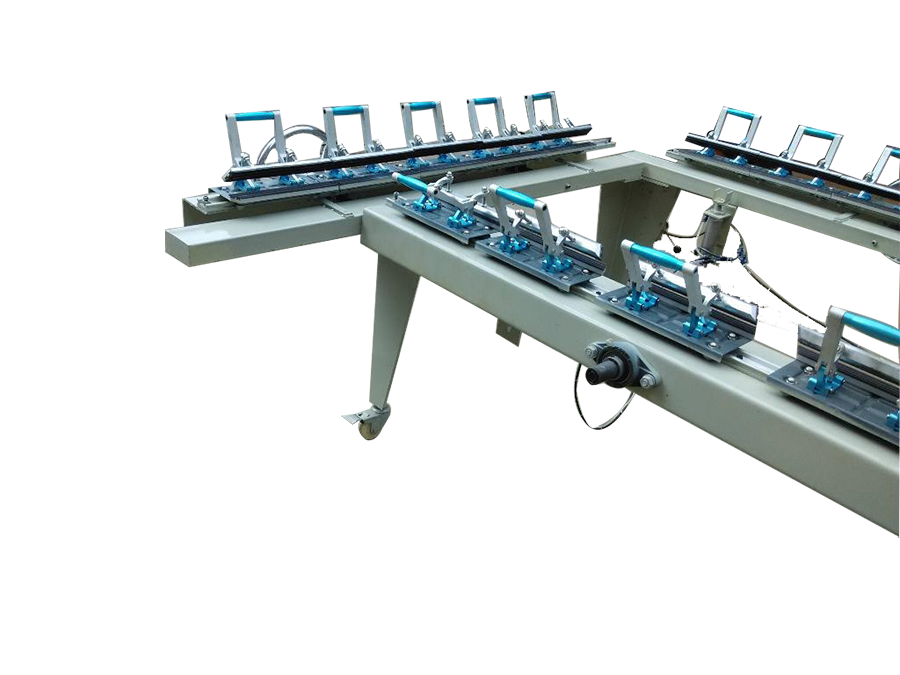

Moderne zeilrekkingsapparatuur is uitgerust met geavanceerde spanningsystemen die consistente en reproduceerbare resultaten bieden voor verschillende frame-afmetingen. De meest geavanceerde modellen beschikken over digitale spanningsmeters die realtime metingen weergeven, zodat operators nauwkeurige spanningswaarden kunnen bereiken voor verschillende zeildoektypes en draadaantallen. Pneumatische rekkingsystemen bieden betere controle dan handmatige alternatieven, met een vlotte en geleidelijke aanbrenging van spanning die beschadiging van het zeildoek voorkomt. Deze precisie-mechanismen zorgen ervoor dat elk zeil de optimale spanspanning bereikt, meestal tussen 15 en 25 Newton per centimeter, afhankelijk van de specificatie van het zeildoek en de beoogde toepassing.

De integratie van servogestuurde rekbalken vormt de nieuwste ontwikkeling in precisiespanningstechnologie. Deze systemen kunnen meerdere spansprofielen opslaan voor verschillende gaassoorten en passen automatisch de parameters aan op basis van het geselecteerde programma. Dit niveau van automatisering vermindert bedieningsfouten en zorgt voor consistente resultaten, ongeacht de vaardigheid of ervaring van de gebruiker. Professionele installaties die deze geavanceerde systemen gebruiken, melden aanzienlijke verbeteringen in schermconsistentie en kortere insteltijden tussen verschillende opdrachten.

Framecompatibiliteit en veelzijdigheid

Toonaangevende apparatuur voor het spannen van schermen ondersteunt een breed scala aan frame-afmetingen en -configuraties, van kleine frames van 8x10 inch tot grote industriële frames van meer dan 40x60 inch. Modulaire klemmingsystemen stellen operators in staat om de spanner snel opnieuw te configureren voor verschillende frame-afmetingen zonder uitgebreide instelprocedures. Universele frameadapters zorgen voor compatibiliteit met zowel aluminium- als houten frame-types, wat flexibiliteit biedt voor bedrijven die werken met uiteenlopende klantvereisten. De mogelijkheid om diverse frame-diktes en profielen te verwerken, maakt deze machines waardevolle investeringen voor groeiende bedrijven.

Geavanceerde modellen zijn uitgerust met snelwissel framehouders die de insteltijd tussen verschillende framesizes aanzienlijk verkorten. Deze systemen maken vaak gebruik van kleurcoderingsgeleidingen en digitale displays die framedimensies en aanbevolen instellingen weergeven. De veelzijdigheid strekt zich uit tot gaascompatibiliteit, waarbij hoogwaardige apparatuur geschikt is voor zowel grof gaas dat wordt gebruikt voor textieldruk, als uiterst fijn gaas dat nodig is voor elektronica en precisietoepassingen.

Beste commerciële oplossingen voor zeefdrukframespanning

Pneumatische systemen voor zeefdrukframespanning

Pneumatische zeilrekkingsystemen vormen de goudstandaard voor commerciële zeefdrukbewerkingen en bieden ongeëvenaarde precisie en consistentie bij het spannen van het zeildoek. Deze systemen gebruiken perslucht om de rekmachines aan te drijven, waardoor een soepele en gecontroleerde spanning wordt opgebracht, zonder plotselinge rukken of onevenwichtige belasting. De pneumatische aanpak maakt nauwkeurige drukregeling via digitale bediening mogelijk, zodat operators exacte spanspecificaties kunnen bereiken voor verschillende zeildoektypes en toepassingen. De meeste commerciële bedrijven geven de voorkeur aan pneumatische systemen vanwege hun betrouwbaarheid, gebruiksgemak en vermogen om tijdens grote productieruns een constante spanning te behouden.

De nieuwste pneumatische modellen zijn uitgerust met geavanceerde feedbacksystemen die de spanning in real-time monitoren en automatisch de druk aanpassen om optimale niveaus te behouden gedurende het hele strekproces. Deze systemen beschikken vaak over meerdere drukszones, waardoor differentiële spanning kan worden toegepast om rekening te houden met frame-onregelmatigheden of gaasvariaties. Professionele gebruikers melden dat pneumatische systemen de verspilling van gaas met tot wel 30% verminderen in vergelijking met handmatige strekmethode, terwijl ze tegelijkertijd de algehele kwaliteit en levensduur van het zeefdoek verbeteren.

Hydraulische Zeefdrukstrekapparatuur

Hydraulische schermrekkingsapparatuur biedt uitzonderlijke kracht en precisie voor veeleisende toepassingen die hoge spanningsniveaus vereisen of waarbij lastige gaasmaterialen worden gebruikt. Deze systemen maken gebruik van hydraulische cilinders om een constante en krachtige rekringskracht te genereren, waardoor ze ideaal zijn voor grootformaat schermen en zware gaastoepassingen. De hydraulische aanpak blinkt uit in toepassingen waar maximale spanning vereist is, zoals industriële zeefdruk of gespecialiseerde technische toepassingen. De soepele werking van hydraulische systemen zorgt voor een gelijkmatige spanselverdeling over het gehele gaasoppervlak, waardoor lokale spanningsconcentraties worden voorkomen die kunnen leiden tot vroegtijdig defect.

Moderne hydraulische rektuigen zijn uitgerust met proportionele klepbesturing die oneindige aanpassing van rekkracht en -snelheid mogelijk maakt. Deze mate van controle stelt operators in staat om aangepaste rekschema's te ontwikkelen voor verschillende mesh-types en frameconfiguraties. De robuuste constructie van hydraulische systemen maakt ze geschikt voor continu gebruik in productieomgevingen met een hoog volume, waar betrouwbaarheid en consistente prestaties van het grootste belang zijn.

Handmatige versus geautomatiseerde methoden voor zeefreken

Traditionele handmatige rektechnieken

Handmatig zeildoek spannen blijft relevant voor kleine studio's, speciale toepassingen en situaties waarin budgetbeperkingen de keuze van apparatuur beperken. Traditionele handmatige methoden zijn afhankelijk van de vaardigheid en ervaring van de operator om de juiste spanningsniveaus te bereiken, met behulp van eenvoudige gereedschappen zoals spannertangen en spanningsmeters. Hoewel handmatig spannen meer tijd en fysieke inspanning vergt, kunnen ervaren operators uitstekende resultaten behalen met de juiste techniek en kwalitatief goed gereedschap. De handmatige aanpak biedt maximale flexibiliteit voor ongebruikelijke frame-afmetingen of gespecialiseerde toepassingen die mogelijk niet compatibel zijn met geautomatiseerde apparatuur.

De sleutel tot succesvol handmatig uitrekken ligt in het begrijpen van het gedrag van het gaas en het ontwikkelen van consistente technieken voor het aanbrengen van spanning. Ervaren operators leren de visuele en tactiele signalen herkennen die aangeven dat de juiste spanningsniveau is bereikt, hoewel deze vaardigheid veel oefening vereist. Handmatig uitrekken maakt directe aanpassingen en correcties tijdens het proces mogelijk, wat een mate van hands-on controle biedt die sommige vaklieden verkiezen bij specialisatiewerk of prototypeontwikkeling.

Voordelen van geautomatiseerde uitreksystemen

Geautomatiseerde schermrekkingsystemen leveren consistente resultaten, ongeacht het vaardigheidsniveau van de operator, waardoor ze onmisbaar zijn voor bedrijven met meerdere operators of een hoge personeelsverloop. Deze systemen elimineren menselijke fouten bij het meten en aanbrengen van spanning, zodat elk scherm exact voldoet aan de specificaties. De herhaalbaarheid van geautomatiseerde systemen is bijzonder belangrijk bij grote productieruns, waarbij de consistentie tussen schermen direct invloed heeft op de kwaliteit van het eindproduct. Tijdwinst vormt een andere belangrijke voordelen, aangezien geautomatiseerde systemen het rekproces doorgaans 3 tot 5 keer sneller voltooien dan handmatige methoden.

De dataloggingmogelijkheden van moderne geautomatiseerde systemen bieden waardevolle inzichten in de productie en documentatie voor kwaliteitscontrole. Deze systemen kunnen spanningsniveaus, rekduur en andere parameters voor elk scherm volgen, waardoor een permanent register ontstaat dat kwaliteitsborgingsprogramma's ondersteunt. Geavanceerde modellen kunnen zelfs weefselfouten of onregelmatigheden detecteren tijdens het rekt proces, en waarschuwen operators voor mogelijke problemen voordat deze de productiekwaliteit beïnvloeden.

Sector-specifieke eisen voor het opspannen van zeven

Textiel Schermafbeelding Toepassingen

Toepassingen voor textielschermbedrukking vereisen doorgaans gematigde spanningsniveaus die een balans bieden tussen drukkwaliteit en gaasduurzaamheid voor lange productielooptijden. De gebruikte schermrekkers in textieltoepassingen moeten geschikt zijn voor de frequente wisseling van gaastruien, nodig vanwege verschillende inktsoorten en textielmaterialen. Textieldrukkers werken vaak met grotere schermformaat om de productie-efficiëntie te maximaliseren, wat rekapparatuur vereist die frames tot 60 inch of groter aankan. De spansnelheden voor textieltoepassingen liggen meestal tussen 15 en 20 Newton per centimeter, afhankelijk van het gaasgetal en het type stof dat wordt bedrukt.

De duurzaamheidseisen voor textielschermen zijn bijzonder streng vanwege de schurende aard van textielinkten en de hoge oplages die typisch zijn voor textielproductie. Schermstrekkingsapparatuur voor textieltoepassingen moet een constante spanning bieden die de schermregistratie in stand houdt gedurende langdurige drukseries. Veel textielfabrieken investeren in meerdere strekkingsstations om de continue productie te kunnen handhaven terwijl schermen worden voorbereid of opnieuw worden aangespannen.

Elektronica en Precisiedruk

De productie van elektronica en precisiedrukanwendingen stellen de hoogste eisen aan consistentie van zeilmateriaalspanning en registratienauwkeurigheid. Deze toepassingen maken vaak gebruik van zeer fijne gaasstructuur met meer dan 400 draden per inch, wat gespecialiseerde rekt technieken vereist om beschadiging van het gaas tijdens het spannen te voorkomen. De gebruikte zeilrekkers in precisietoepassingen moeten een uiterst stabiele en gelijkmatige spanningsverdeling bieden om de strakke toleranties voor registratie te bereiken die nodig zijn bij meerdere lagen printplaten en elektronische componenten. De spansnelheden voor precisietoepassingen liggen doorgaans tussen de 20 en 25 Newton per centimeter of hoger.

De schoonheidseisen voor elektronica-applicaties beïnvloeden ook de keuze van rekapparatuur, waarbij veel bedrijven systemen kiezen die het risico op verontreiniging tijdens de zeefvoorbereiding minimaliseren. Geautomatiseerde reksystemen zijn bijzonder waardevol in precisie-applicaties omdat ze variabelen elimineren die worden ingebracht door handmatige behandeling en gedocumenteerde spanningsregistraties leveren die vereist zijn voor kwaliteitscertificeringen.

Onderhoud en optimalisatie van zeefrekkers

Reguliere Onderhoudsprocedure

Goede onderhoud van schermrekkingsapparatuur zorgt voor een constante prestatie en verlengt de levensduur van de apparatuur, terwijl de precisie behouden blijft die vereist is voor professionele zeefdrukbewerkingen. Dagelijkse onderhoudsprocedures moeten het reinigen van alle contactoppervlakken, het controleren van pneumatische of hydraulische vloeistofniveaus en het verifiëren van de kalibratie van spansystemen omvatten. Weeklijks onderhoud omvat doorgaans een grondigere reiniging van alle componenten, smering van bewegende delen volgens de specificaties van de fabrikant en inspectie van slijtonderdelen zoals klemmen en spanmechanismen. Maandelijkse onderhoudsprocedures omvatten vaak hernieuwde kalibratie van spansystemen en vervanging van verbruiksonderdelen.

Het belang van het onderhouden van schone strekkingsapparatuur kan niet genoeg benadrukt worden, omdat verontreiniging kan overgaan op gaasoppervlakken en de kwaliteit van latere afdrukken kan beïnvloeden. Regelmatig schoonmaken met geschikte oplosmiddelen verwijdert inktresten, lijmdeposits en andere verontreinigingen die zich kunnen ophopen tijdens normaal gebruik. Juiste smering van mechanische onderdelen voorkomt vroegtijdige slijtage en zorgt voor een soepele werking van spanmechanismen.

Prestatieoptimalisatie Strategieën

Het optimaliseren van de prestaties van schermrekkingsapparatuur houdt in dat operationele parameters worden afgesteld om de best mogelijke resultaten te behalen voor specifieke toepassingen en gaasvormen. Temperatuurregeling speelt een cruciale rol bij de consistentie van het rekken, omdat gaastrucmaterialen verschillende spanningskenmerken vertonen bij diverse temperaturen. Veel bedrijven maken gebruik van klimaatregelsystemen om stabiele temperaturen te handhaven in rekzones, waardoor consistente resultaten worden gegarandeerd ongeacht seizoensvariaties. Vochtigheidsregeling is eveneens belangrijk, omdat te veel vochtigheid de gaasspanning en de hechting kan beïnvloeden.

Het ontwikkelen van genormaliseerde uitrekkingsprocedures voor verschillende mesh-types en toepassingen helpt om consistente resultaten te garanderen over meerdere operators en productieshiften heen. Deze procedures moeten de spanningsniveaus, uitreksnelheden en verblijftijden specificeren voor optimale meshprestaties. Regelmatige prestatiebewaking via spanningsmetingen en beoordelingen van afdrukkwaliteit levert feedback op voor continue verbetering van uitrekkingsprocedures en instellingen van apparatuur.

Kostenanalyse en return on investment

Initiële investering in apparatuur

De initiële investering in professionele doekspanapparatuur varieert sterk afhankelijk van het automatiseringsniveau, de capaciteit en de precisie-eisen. Handmatige systeemen voor kleine studio's liggen meestal tussen de $2.000 en $8.000, terwijl halfautomatische pneumatische systemen voor middelgrote bedrijven variëren van $15.000 tot $35.000. Geavanceerde geautomatiseerde spansystemen met uitgebreide functies en mogelijkheden voor grootformaat kosten $50.000 tot $150.000 of meer. Bij de investeringsbeslissing dient niet alleen de initiële kost in overweging te worden genomen, maar ook de langetermijnproductiviteitswinst, kwaliteitsverbeteringen en arbeidsbesparingen.

Financieringsmogelijkheden zijn beschikbaar bij de meeste fabrikanten van apparatuur, waardoor bedrijven de investeringskosten kunnen spreiden over meerdere jaren en direct profiteren van verbeterde productiviteit en kwaliteit. Leasingregelingen kunnen bijzonder aantrekkelijk zijn voor groeiende bedrijven die kapitaal willen vrijhouden voor andere investeringen, terwijl ze toch toegang hebben tot de nieuwste rektechnologie. De fiscale voordelen van aankopen of leases van apparatuur kunnen de effectieve kosten van professionele rekapparatuur aanzienlijk verlagen.

Voordelen voor productiviteit en kwaliteit

Professionele zeilspanapparatuur levert meetbare rendementen op door verbeterde productiviteit, minder verspilling en betere afdrukkwaliteit die hogere prijzen mogelijk maakt. Geautomatiseerde spansystemen reduceren de zeilvoorbereidingstijd doorgaans met 60-80% in vergelijking met handmatige methoden, waardoor bedrijven meer zeilen kunnen verwerken met dezelfde personeelsmiddelen. De consistentie van professionele spanapparatuur vermindert gaasverspilling doordat zeilen die niet voldoen aan de spanningspecificaties worden geëlimineerd; veel bedrijven melden een vermindering van verspilling van 25-40% nadat zij hun spanmogelijkheden hebben verbeterd.

Kwaliteitsverbeteringen dankzij professionele spanapparatuur stellen bedrijven in staat om veeleisender werk aan te nemen en hogere tarieven te hanteren voor superieure resultaten. De verbeterde registratieprecisie en afdrukconsistentie die worden bereikt met correct gespannen zeven, rechtvaardigen vaak prijsverhogingen van 15-25% voor precisiewerkzaamheden. Verbeteringen in klanttevredenheid door consistente kwaliteit leiden ook tot meer herhaalaankopen en verwijzingen, wat zorgt voor aanhoudende omzetvoordelen die lang blijven bestaan na de initiële investering in apparatuur.

FAQ

Welk spanniveau moet ik gebruiken voor verschillende gaaswaarden?

De vereisten voor gaasspanning variëren op basis van het aantal draden en de toepassing, waarbij lagere gaasaantallen meestal 15-18 Newton per centimeter vereisen voor textieldruk en hogere gaasaantallen 20-25 Newton per centimeter nodig hebben voor precisiewerkzaamheden. Fijn gaas met meer dan 300 draden per inch vereist vaak gespecialiseerde spanmethoden om beschadiging te voorkomen tijdens het uitrekken. De optimale spanning hangt ook af van het specifieke gaasmateriaal, aangezien polyester- en nylongaas verschillende eigenschappen hebben die de spanningsvereisten beïnvloeden.

Hoe vaak moeten zeven opnieuw worden opgespannen tijdens de productie?

De zeildoekspanning neemt tijdens het gebruik van nature af door ontspanning van het gaas en drukspanningen, wat meestal controle vereist na elke 500-1000 afdrukken bij kritieke toepassingen. Textielzeven kunnen voldoende spanning behouden gedurende 2000-5000 afdrukken, terwijl precisie-elektronicazeven mogelijk al na 200-500 afdrukken bijgesteld moeten worden. Regelmatige spanningsmeting met een gekalibreerde meter helpt om het optimale herstelschema voor specifieke toepassingen en gaastypes te bepalen.

Kunnen geautomatiseerde opspansystemen alle frame-types en -afmetingen verwerken?

De meeste moderne geautomatiseerde reksysteem bieden uitstekende veelzijdigheid door instelbare klemystemen en modulaire framehouders, waardoor framematens van klein formaat tot 40x60 inch of groter kunnen worden gehandhaafd. Echter, ongebruikelijke frameconfiguraties of uiterst grote formaten kunnen gespecialiseerde apparatuur of aanpassingen op maat vereisen. Het is belangrijk om de framecompatibiliteit met de fabrikant van de apparatuur te verifiëren voordat een aankoopbeslissing wordt genomen, met name voor installaties die werken met niet-standaard framematens.

Welk onderhoud is vereist voor hydraulische reksystemen?

Hydraulische reksystemen vereisen regelmatige controle van het vloeistofpeil, vervanging van de filter elke 6-12 maanden en jaarlijkse onderhoudsbeurten van het hydraulische systeem om optimale prestaties te behouden. Dagelijks onderhoud omvat het controleren op lekkages en het verifiëren van de juiste werking van alle bedieningen en veiligheidssystemen. De hydraulische vloeistof moet worden vervangen volgens de aanbevelingen van de fabrikant, meestal om de 2-3 jaar of na een bepaald aantal bedrijfsuren. Regelmatig onderhoud zorgt voor betrouwbare werking en voorkomt kostbare stilstand door storingen in het hydraulische systeem.

Inhoudsopgave

- Essentiële kenmerken van moderne zeemspanapparatuur

- Beste commerciële oplossingen voor zeefdrukframespanning

- Handmatige versus geautomatiseerde methoden voor zeefreken

- Sector-specifieke eisen voor het opspannen van zeven

- Onderhoud en optimalisatie van zeefrekkers

- Kostenanalyse en return on investment

- FAQ