Professionals in zeefdruk staan vaak voor een cruciale beslissing bij het opzetten van hun werkplaats: de keuze tussen een zeemontageframe en klemmen voor het spannen van het gaas. Deze fundamentele keuze heeft invloed op de drukkwaliteit, productie-efficiëntie en de langetermijnbedrijfskosten. Het begrijpen van de verschillen tussen deze twee essentiële hulpmiddelen kan uw zeefdrukbewerkingen transformeren van amateur tot professioneel niveau. Beide opties vervullen de primaire functie van het creëren van correct gespannen zeven, maar bereiken dit doel via duidelijk uiteenlopende mechanismen en bieden verschillende niveaus van precisie, snelheid en consistentie.

Inzicht in de basisprincipes van zeemontage

De wetenschap achter de juiste gasspanning

De juiste gaaspanning vormt de basis voor succesvolle zeefdrukbewerkingen. Wanneer het gaas onvoldoende spanning heeft, worden de inktlagen oneffen, verslechtert de registratie en neemt de drukkwaliteit sterk af. Professionele zeefdrukkers weten dat een constante spanning over het gehele gaasoppervlak scherpe beeldreproductie en betrouwbare inkttransfer garandeert. De spanningsmeting, meestal uitgedrukt in Newton per centimeter, moet gelijkmatig blijven om vervorming tijdens het drukproces te voorkomen.

Modern zeefdruk vereist steeds nauwkeuriger spanningsregeling naarmate substraatmaterialen diverser worden en de eisen aan de bedrukking strenger. Onvoldoende spanning veroorzaakt problemen die variëren van slechte inktafgifte tot vroegtijdig zeefverschraling. De relatie tussen gaauwmassa, draaddiameter en benodigde spanning vormt een complexe vergelijking die professionele hulpmiddelen consistent moeten oplossen. Het begrijpen van deze basisprincipes helpt om te bepalen of handmatige frameklemmen of geautomatiseerde zeefbespanningsapparatuur beter aansluit bij specifieke productiebehoeften.

Samenhang tussen spanspanningsconsistentie en drukkwaliteit

Onderzoek toont een directe correlatie aan tussen spanningsconsistentie en de uiteindelijke afdrukkwaliteit in verschillende zeefdruktoepassingen. Zeven met een uniforme spanning produceren scherpere halftoons, schonere lijnen en consistente kleurweergave gedurende productielooptijden. Al kleine spanningsvariaties van vijf procent kunnen zichtbare kwaliteitsverschillen veroorzaken in veeleisende toepassingen zoals elektronicaafdrukken of hoogwaardige grafische werken.

Professionele zeefdrukkers monitoren spanningsniveaus met behulp van gespecialiseerde meetinstrumenten, maar het initiële uitrekkingsproces bepaalt grotendeels de langetermijnconsistentie. Zeven die worden uitgerekt met onvoldoende apparatuur ontwikkelen vaak spanningsverschillen die zich op de lange termijn verergeren, wat leidt tot vroegtijdige vervanging en hogere materiaalkosten. De investering in de juiste rekmateriaal betaalt zich doorgaans terug via lagere kosten voor zeefvervanging en verbeterde afdrukconsistentie over langere productieruns.

Screenstrektechnologie en mogelijkheden

Geautomatiseerde Rekmechanismen

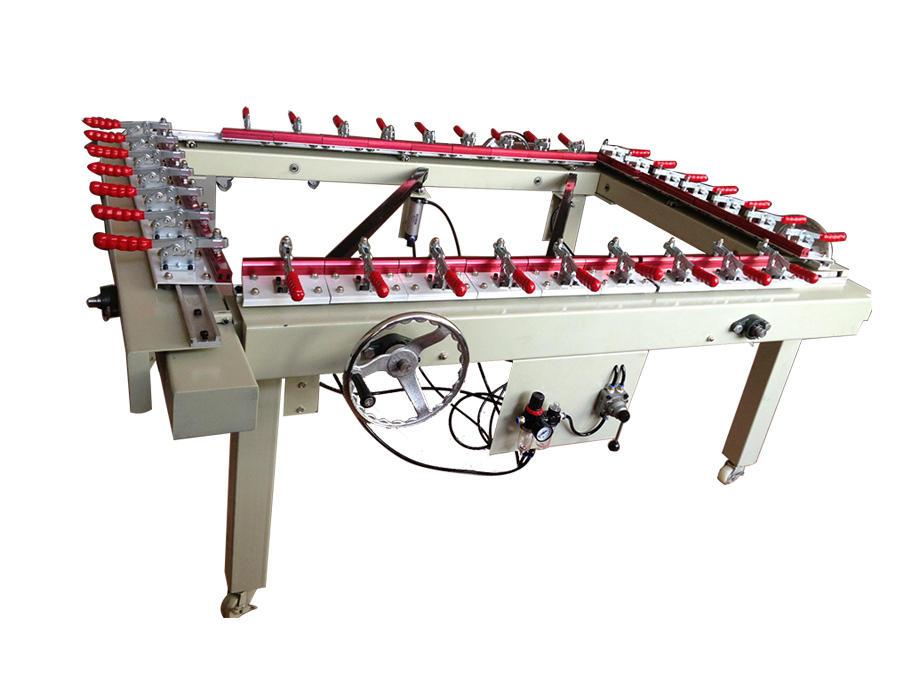

Modern scherm Stretchers systemen maken gebruik van pneumatische of hydraulische mechanismen die gecontroleerde, gelijkmatige druk uitoefenen op meerdere verankeringspunten tegelijkertijd. Deze geavanceerde machines beschikken over programmeerbare spanningsinstellingen, waardoor operators nauwkeurige specificaties kunnen bereiken voor verschillende mesh-types en frame-afmetingen. De automatisering elimineert menselijke variabelen die vaak invloed hebben op handmatige rektechnieken, wat reproduceerbare resultaten garandeert over meerdere zeven heen.

Geavanceerde zeefrekmachines zijn uitgerust met functies zoals spanningsmonitoring, automatische mesh-alignering en programmeerbare rekvolgordes. Deze mogelijkheden zorgen voor consistente productie van zeven, terwijl ze de vereiste operatorvaardigheden verlagen en fysieke belasting minimaliseren. Professionele machines kunnen zeven rekken van kleine grafische formaten tot grote industriële afmetingen, waardoor ze voldoen aan diverse productiebehoeften binnen één investering.

Nauwkeurige controle en meting

Professionele zeilrekkingsapparatuur integreert digitale spanningsmeetystemen die realtime feedback geven tijdens het rekkingsproces. Deze systemen elimineren giswerk en zorgen ervoor dat elk zeil voldoet aan exacte specificaties voordat lijm wordt aangebracht. De precisiebesturing voorkomt overrekken, wat de mesh-vezels kan beschadigen, en onder-rekken, wat de drukkwaliteit in gevaar brengt.

Digitale bedieningselementen stellen operators in staat om specifieke instellingen op te slaan voor verschillende combinaties van mesh en frame, waardoor een database ontstaat met bewezen parameters die toekomstige productie stroomlijnen. Deze systematische aanpak vermindert de insteltijd, minimaliseert materiaalverspilling en garandeert consistente resultaten, ongeacht het ervaringsniveau van de operator. De documentatiemogelijkheden ondersteunen kwaliteitscontroleprocedures en helpen optimale instellingen te identificeren voor specifieke toepassingen.

Frameklem-systemen en handmatige methoden

Traditionele klemmethoden

Frameklemmen vormen de traditionele aanpak voor het spannen van zeven, waarbij mechanische hefboomwerking wordt gebruikt om spanning toe te passen via handmatige krachtoepassing. Deze systemen bestaan doorgaans uit instelbare klemmen die de randen van het gaas vastgrijpen, terwijl operators spanning toepassen via diverse mechanismen zoals schroefstangen, nokkenhendels of pneumatische cilinders. De handmatige aard van deze systemen vereist aanzienlijke vaardigheid en ervaring van de operator om consistente resultaten te bereiken.

Hoewel frameklemmen lagere initiële investeringskosten hebben, vergen zij aanzienlijke fysieke inspanning en tijdsinvestering per zeef. De opeenvolgende aard van handmatig spannen betekent dat operators systematisch rond de frameomtrek moeten werken en de spanning geleidelijk moeten aanpassen om een uniform resultaat te bereiken. Dit proces wordt steeds uitdagender bij grotere frames en hogere gaasaantallen, die hogere spanningsniveaus vereisen.

Vereisten voor vaardigheden en leercurves

Voor een succesvolle frameklemoperatie moeten operators geavanceerde tactiele vaardigheden ontwikkelen om de spanning te beoordelen en aan te passen. Ervaren operators leren de juiste spanning te herkennen aan de hand van visuele inspectie en fysieke tests, maar deze expertise ontwikkelt zich langzaam door uitgebreide praktijk. De leercurve zorgt voor consistentieproblemen in productieomgevingen waar meerdere operators aan de voorbereiding van zeven werken.

Het opleiden van nieuwe operators voor frameklem-systemen vergt aanzienlijk veel tijd en begeleiding van ervaren medewerkers. De handmatige aard van het proces betekent dat vermoeidheid van de operator de kwaliteitsconsistentie kan beïnvloeden gedurende de werkshifts. Lichamelijke belasting als gevolg van herhaalde rekbewegingen kan eveneens ergonomische problemen veroorzaken in productieomgevingen met een hoog volume.

Vergelijkende analyse van prestatiefactoren

Overwegingen bij snelheid en efficiëntie

Productiesnelheid is een cruciale factor bij het vergelijken van methoden voor het spannen van schermen, met name in commerciële omgevingen waar de tijd voor het voorbereiden van schermen rechtstreeks invloed heeft op de winstgevendheid. Geautomatiseerde apparatuur voor het spannen van schermen voltooit het spanproces meestal in enkele minuten, terwijl handmatige frameklemmethoden dertig minuten of langer per scherm kunnen vergen, afhankelijk van grootte en complexiteit.

Het efficiëntievoordeel reikt verder dan alleen de tijd voor het voorbereiden van individuele schermen en omvat ook consistente instellingen en minder noodzaak tot herwerking. Geautomatiseerde systemen elimineren de trial-and-error aanpak die gebruikelijk is bij handmatige methoden, waardoor materiaalverspilling en de tijdsinvestering van operators worden verminderd. De tijdwinst neemt aanzienlijk toe in productieomgevingen met hoge volumes, waar dagelijks dozijnen schermen moeten worden voorbereid.

Kwaliteitsconsistentie en reproduceerbaarheid

Consistentie vertegenwoordigt wellicht het belangrijkste onderscheidende kenmerk tussen geautomatiseerde en handmatige methoden voor het spannen van zeven. Professionele apparatuur voor het spannen van zeven levert identieke resultaten op meerdere zeven dankzij nauwkeurige mechanische regeling en digitale bewakingssystemen. Deze consistentie zorgt voor voorspelbaar gedrag tijdens het afdrukken en vermindert variabelen die de productiekwaliteit kunnen beïnvloeden.

Handmatige frameklemmen introduceren menselijke factoren die de consistentie beïnvloeden, zelfs bij ervaren operators. Factoren zoals operatorvermoeidheid, variaties in techniek en subjectieve beoordeling van spanning veroorzaken onvermijdbare inconsistenties die de afdrukkwaliteit kunnen beïnvloeden. Het cumulatieve effect van deze variaties wordt nog duidelijker in veeleisende toepassingen waar krappe toleranties essentieel zijn voor acceptabele resultaten.

Kostenanalyse en return on investment

Overwegingen bij de initiële investering

Het prijsverschil tussen frameklemmen en professionele zeefdrukspansystemen vormt een belangrijke beslissingsfactor voor veel zeefdrukbewerkingen. Eenvoudige systems met frameklemmen kunnen honderden dollars kosten, terwijl professionele geautomatiseerde apparatuur investeringen van meerdere duizenden tot tienduizenden dollars vereist, afhankelijk van de capaciteit en grootte-eisen.

De vergelijking van de initiële kosten alleen geeft echter een onvolledig beeld van de totale benodigde investering. Systemen met frameklemmen vereisen een aanzienlijke arbeidsinvestering per zeef, terwijl geautomatiseerde apparatuur de arbeidsbehoeften verlaagt en de productiecapaciteit verhoogt. Het verschil in arbeidskosten rechtvaardigt vaak de hogere apparatuurinvestering binnen enkele maanden na installatie in commerciële productieomgevingen.

Langtermijn operationele kosten

Langetermijn operationele kosten omvatten factoren die verder gaan dan de initiële aanschafprijzen van apparatuur, waaronder arbeidskosten, materiaalverspilling, frequentie van zevenvervanging en beperkingen van productiecapaciteit. Geautomatiseerde zevenstrekkingsapparatuur verlaagt doorgaans al deze kostenfactoren dankzij verbeterde efficiëntie en consistentie in vergelijking met handmatige methoden.

Kosten voor zevenvervanging vormen een aanzienlijke terugkerende uitgave die geautomatiseerde strekkingsapparatuur aanzienlijk kan verlagen door middel van nauwkeurige spanningsregeling en consistente toepassing. Zeven die zijn gespannen met professionele apparatuur houden doorgaans langer en presteren gedurende hun levensduur beter. De lagere vervangingsfrequentie en verbeterde prestatie-eigenschappen rechtvaardigen vaak de hogere initiële investering via lagere voortdurende operationele kosten.

Toepassingen en sectoroverwegingen

Toepassingen op kleine schaal en hobbytoepassingen

Kleine zeefdrukbewerkingen en hobbytoepassingen kunnen frameklemmen voldoende vinden voor beperkte productie-eisen, waarbij snelheid en absolute consistentie minder kritieke factoren zijn. Deze toepassingen geven vaak de voorkeur aan een lagere initiële investering boven productie-efficiëntie en kunnen langere voorbereidingstijden accepteren in ruil voor lagere apparatuurkosten.

Zelfs kleine operaties profiteren echter van de consistentie en gebruiksgemak die geautomatiseerde zeemontage-apparatuur biedt. De verlaagde vereisten aan vaardigheid en verbeterde resultaten kunnen de investering rechtvaardigen voor bedrijven die groei plannen of hun kwaliteitsnormen voor afdrukken willen verbeteren. De beslissing hangt vaak af van de verwachte productiehoeveelheid en de kwaliteitseisen voor specifieke toepassingen.

Commerciële en industriële eisen

Commerciële zeefdrukbewerkingen vereisen doorgaans de snelheid, consistentie en capaciteit die worden geboden door professionele zeemontage-apparatuur. De veeleisende productieplanningen en kwaliteitsnormen die gebruikelijk zijn in commerciële omgevingen, maken handmatige montage-methoden onpraktisch voor duurzame operaties. De investering in geautomatiseerde apparatuur wordt essentieel om concurrerende productiemogelijkheden te behouden.

Industriële toepassingen met strikte kwaliteitseisen en hoge productieaantallen vereisen bijna altijd geautomatiseerde zeemontagecapaciteiten. De precisiebediening en documentatiefuncties van professionele apparatuur ondersteunen kwaliteitscontroleprocedures en zorgen voor consistente resultaten over grote productielooptijden heen. Deze toepassingen rechtvaardigen de investering in apparatuur via verbeterde efficiëntie en lagere kosten in verband met kwaliteit.

FAQ

Welke spanningsniveaus moet ik nastreven voor verschillende gaauwtellingen

Spanningsvereisten variëren sterk op basis van gaanzicht, draaddiameter en toepassingsvereisten. Fijne gaaftellingen vereisen meestal 15-25 Newton per centimeter, terwijl grovere gazen 25-35 Newton per centimeter kunnen nodig hebben. Raadpleeg de specificaties van de fabrikant van het gaas en voer testafdrukken uit om de optimale spanningsniveaus te bepalen voor specifieke toepassingen. Professionele zeefdrukstrekapparatuur maakt nauwkeurige aanpassing mogelijk om deze wisselende vereisten consistent te kunnen voldoen.

Hoe lang houden correct gespannen zeven doorgaans

De levensduur van een zeef hangt af van meerdere factoren, waaronder de kwaliteit van de initiële spanning, het gaastype, de inktchemie en gebruikspatronen. Zeven die met professionele apparatuur en juiste techniek zijn gespannen, houden doorgaans 500-2000 afdrukken bij standaardtoepassingen. Industriële toepassingen met agressieve inktsoorten of ondergronden kunnen de levensduur verkorten, terwijl zorgvuldig hanteren en onderhoud de levensduur aanzienlijk kunnen verlengen ten opzichte van de verwachte norm.

Kan ik geleidelijk overstappen van frameklemmen op geautomatiseerd spannen

Veel bedrijven schakelen succesvol over van handmatig naar geautomatiseerd zeefspannen door te beginnen met een kleinere geautomatiseerde unit en geleidelijk de capaciteit uit te breiden. Deze aanpak stelt operators in staat ervaring op te doen met geautomatiseerde systemen, terwijl de productiecapaciteit tijdens de omschakelperiode behouden blijft. De verbeterde consistentie en efficiëntie rechtvaardigen doorgaans de uitbreiding van geautomatiseerde mogelijkheden naarmate de productiebehoeften groeien.

Welke onderhoudseisen gelden voor zeefspanapparatuur

Geautomatiseerde schermrekkingsapparatuur vereist regelmatig onderhoud, inclusief smering van bewegende onderdelen, kalibratie van spansystemen en vervanging van slijtageonderdelen zoals klemmen en afdichtingen. De meeste professionele apparaten zijn uitgerust met onderhoudsschema's en diagnosemogelijkheden die het routinematige onderhoud vergemakkelijken. Goed onderhoud zorgt voor een constante prestatie en verlengt de levensduur van de apparatuur aanzienlijk in vergelijking met verwaarloosde systemen.