The przemysł sitodrukowy kontynuuje rozwój dzięki zaawansowanym technologiom i precyzyjnemu sprzętowi, co czyni wybór odpowiedniego napinacza siatek krytycznie ważnym już w 2025 roku. Fachowi drukarze sitowi, niezależnie od tego, czy prowadzą małe pracownie, czy duże zakłady komercyjne, rozumieją, że osiągnięcie stałego napięcia siatki i idealnego jej wyrównania bezpośrednio wpływa na jakość nadruku i efektywność produkcji. Wysokiej jakości napinacz siatek stanowi fundament skutecznych operacji sitodrukowych, zapewniając, że każda ramka spełnia rygorystyczne standardy wymagane dla profesjonalnych wydruków. Inwestycja w wysokiej klasy sprzęt do napinania przynosi zyski w postaci zmniejszenia odpadów, poprawy dokładności rejestracji oraz ogólnego podniesienia jakości druku, której oczekują klienci.

Niezbędne cechy nowoczesnego sprzętu do napinania siatek

Mechanizmy precyzyjnego napięcia

Nowoczesne urządzenia do naciągania sit posiadają zaawansowane systemy napinające, które zapewniają spójne i powtarzalne wyniki dla różnych rozmiarów ram. Najbardziej zaawansowane modele są wyposażone w cyfrowe mierniki napięcia wyświetlające pomiary w czasie rzeczywistym, umożliwiając operatorom uzyskanie dokładnych wartości napięcia dla różnych typów siatek i gęstości przędzy. Pneumatyczne systemy naciągania oferują lepszą kontrolę niż rozwiązania ręczne, zapewniając płynne i stopniowe naciąganie, które chroni siatkę przed uszkodzeniem. Te precyzyjne mechanizmy gwarantują, że każde sito osiągnie optymalny poziom napięcia, zazwyczaj w zakresie od 15 do 25 niutonów na centymetr, w zależności od specyfikacji siatki i jej przeznaczenia.

Integracja serwo sterowanych ramion rozciągających to najnowszy postęp w technologii precyzyjnego napinania. Te systemy mogą przechowywać wiele profili naprężenia dla różnych typów siatek, automatycznie dostosowując parametry na podstawie wybranego programu. Taki poziom automatyzacji zmniejsza ryzyko błędów operatora i zapewnia spójne wyniki niezależnie od poziomu umiejętności czy doświadczenia. Zakłady zawodowe korzystające z tych zaawansowanych systemów odnotowują znaczące poprawy w jednolitości sit oraz skrócenie czasu przygotowania pomiędzy różnymi zadaniami.

Kompatybilność ram i uniwersalność

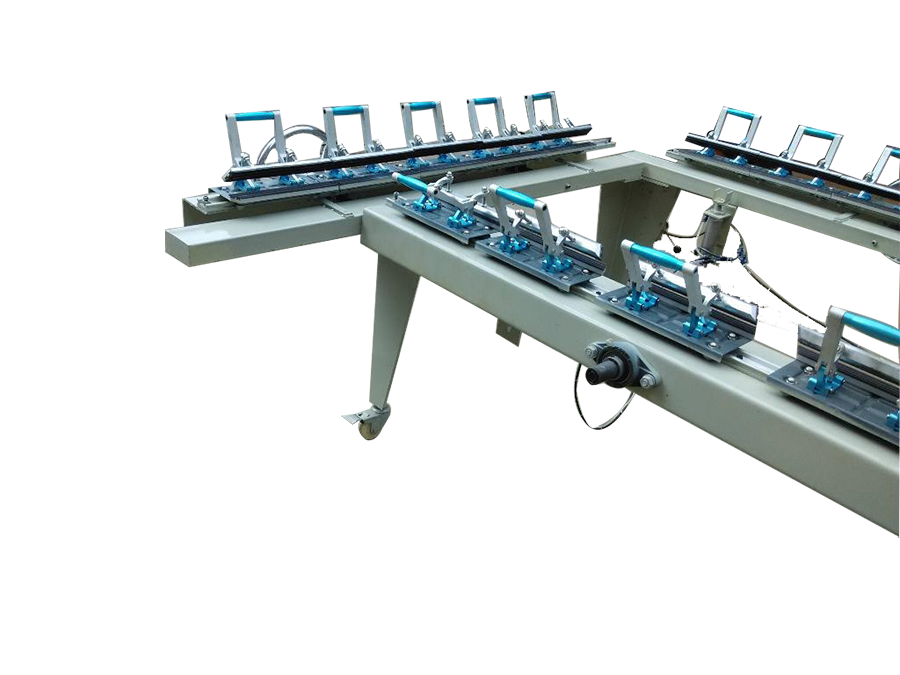

Wiodące urządzenia do rozciągania sit mają możliwość obsługi szerokiego zakresu wymiarów i konfiguracji ram, od małych formatów o wymiarach 8x10 cali po duże ramy przemysłowe przekraczające 40x60 cali. Modułowe systemy zaciskowe pozwalają operatorom szybko przeconfigureować rozciągarkę na różne wymiary ramek bez konieczności wykonywania rozbudowanych procedur montażowych. Uniwersalne adaptery ram zapewniają kompatybilność zarówno z ramami aluminiowymi, jak i drewnianymi, dając elastyczność zakładom pracującym z różnorodnymi wymaganiami klientów. Możliwość obsługi różnych grubości i profili ramek czyni te maszyny wartościowymi inwestycjami dla rozwijających się firm.

Zaawansowane modele są wyposażone w szybkozmienne uchwyty ram, które znacząco skracają czas przygotowania między różnymi rozmiarami ramek. Te systemy często zawierają kolorowe prowadnice pozycjonujące oraz cyfrowe wyświetlacze pokazujące wymiary ramki i zalecane ustawienia. Uniwersalność obejmuje również kompatybilność siatek, a urządzenia najwyższej klasy radzą sobie zarówno z grubymi siatkami stosowanymi w druku tekstylnym, jak i ultra-cienkimi siatkami wymaganymi w elektronice i zastosowaniach precyzyjnych.

Najlepsze komercyjne rozwiązania do napinania sit

Pneumatyczne systemy napinania sit

Pneumatyczne systemy rozciągania sit stanowią standard dla komercyjnych operacji druku sitowego, oferując niezrównaną precyzję i spójność napinania siatki. Systemy te wykorzystują sprężone powietrze do napędzania mechanizmów rozciągania, zapewniając płynne i kontrolowane napięcie, które zapobiega nagłym szarpnięciom lub nierównomiernemu rozłożeniu naprężenia. Podejście pneumatyczne pozwala na dokładną regulację ciśnienia za pomocą sterowania cyfrowego, umożliwiając operatorom uzyskanie dokładnie określonych wartości napięcia dla różnych typów siatek i zastosowań. Większość zakładów komercyjnych preferuje systemy pneumatyczne ze względu na ich niezawodność, łatwość obsługi oraz możliwość utrzymania stałego napięcia w dużych seriach produkcyjnych.

Najnowsze modele pneumatyczne są wyposażone w zaawansowane systemy sprzężenia zwrotnego, które monitorują napięcie w czasie rzeczywistym i automatycznie regulują ciśnienie, aby utrzymać optymalne poziomy przez cały proces rozciągania. Te systemy często posiadają wiele stref ciśnienia, umożliwiając różnicowe napięcie kompensujące nierówności ramy lub różnice w siatce. Użytkownicy profesjonalni zgłaszają, że systemy pneumatyczne zmniejszają odpady siatki nawet o 30% w porównaniu z metodami ręcznego rozciągania, a także poprawiają ogólną jakość i trwałość sit.

Hydrauliczne urządzenia do rozciągania sit

Hydrauliczne urządzenia do napinania sit oferują wyjątkową moc i precyzję w wymagających zastosowaniach, gdzie potrzebne są wysokie poziomy napięcia lub pracuje się z trudnymi materiałami siatki. Te systemy wykorzystują cylindry hydrauliczne do zapewnienia stałej i silnej siły napinania, co czyni je idealnym wyborem dla sit o dużych wymiarach i zastosowań z użyciem wytrzymałych materiałów siatkowych. Rozwiązanie hydrauliczne doskonale sprawdza się tam, gdzie wymagane są maksymalne poziomy napięcia, na przykład w przemyśle sitodrukowym lub specjalistycznych zastosowaniach technicznych. Gładka praca systemów hydraulicznych zapewnia równomierne rozłożenie napięcia na całej powierzchni siatki, zapobiegając lokalizowanym skupiskom naprężeń, które mogą prowadzić do przedwczesnego uszkodzenia.

Nowoczesne hydrauliczne urządzenia do napinania są wyposażone w sterowanie zaworami proporcjonalnymi, które zapewniają nieograniczoną regulację siły i prędkości napinania. Taki poziom kontroli pozwala operatorom na opracowywanie niestandardowych profili napinania dla różnych typów siatek i konfiguracji ram. Wytrzymała konstrukcja systemów hydraulicznych czyni je odpowiednimi do ciągłej pracy w środowiskach produkcji o dużej skali, gdzie kluczowe znaczenie mają niezawodność i stabilna wydajność.

Metody ręczne a zautomatyzowane napinania sit

Tradycyjne techniki ręcznego napinania

Ręczne napinanie sita nadal jest istotne w przypadku małych studiów, zastosowań specjalistycznych oraz sytuacji, w których ograniczenia budżetowe ograniczają wybór sprzętu. Tradycyjne metody ręczne polegają na umiejętności i doświadczeniu operatora w osiąganiu odpowiedniego poziomu naciągu, przy użyciu prostych narzędzi, takich jak szczypce do napinania i mierniki napięcia. Choć ręczne napinanie wymaga więcej czasu i wysiłku fizycznego, doświadczeni operatorzy mogą osiągnąć doskonałe wyniki przy odpowiedniej technice i użyciu jakościowych narzędzi. Podejście ręczne oferuje maksymalną elastyczność w przypadku nietypowych rozmiarów ram lub zastosowań specjalistycznych, które mogą nie być kompatybilne z wyposażeniem automatycznym.

Kluczem do skutecznego ręcznego rozciągania jest zrozumienie zachowania siatki oraz rozwijanie spójnych technik nakładania napięcia. Doświadczeni operatorzy uczą się rozpoznawać wizualne i dotykowe sygnały wskazujące odpowiedni poziom napięcia, choć opanowanie tej umiejętności wymaga znacznej praktyki. Ręczne rozciąganie pozwala również na natychmiastowe korekty i dostosowania w trakcie procesu, oferując bezpośrednią kontrolę, którą niektórzy rzemieślnicy preferują przy pracach specjalistycznych lub tworzeniu prototypów.

Zalety zautomatyzowanych systemów rozciągania

Zautomatyzowane systemy rozciągania sit zapewniają spójne wyniki niezależnie od poziomu umiejętności operatora, co czyni je nieocenionymi w zakładach z wieloma operatorami lub dużym rotacją personelu. Systemy te eliminują błędy ludzkie w pomiarze i aplikacji napięcia, gwarantując, że każde sito spełnia dokładne specyfikacje. Powtarzalność systemów zautomatyzowanych ma szczególne znaczenie w przypadku dużych serii produkcyjnych, gdzie spójność pomiędzy poszczególnymi sitami bezpośrednio wpływa na jakość końcowego produktu. Oszczędność czasu to kolejna istotna zaleta – zautomatyzowane systemy zazwyczaj kończą proces rozciągania 3–5 razy szybciej niż metody ręczne.

Możliwości rejestrowania danych nowoczesnych systemów automatycznych zapewniają cenne informacje o produkcji oraz dokumentację kontroli jakości. Systemy te mogą śledzić poziom napięcia, czas rozciągania i inne parametry dla każdego sita, tworząc trwały rejestr wspierający programy zapewniania jakości. Zaawansowane modele potrafią nawet wykrywać wady siatki lub nieregularności podczas procesu rozciągania, powiadamiając operatorów o potencjalnych problemach zanim wpłyną na jakość produkcji.

Wymagania branżowe dotyczące rozciągania sit

Wyroby włókiennicze Druk sitowy Zastosowania

Zastosowania sitodruku tekstylnego wymagają zazwyczaj umiarkowanych poziomów naciągu, które zapewniają równowagę między jakością wydruku a trwałością siatki w długich seriach produkcyjnych. Napinarka sit stosowana w zastosowaniach tekstylnych musi umożliwiać częste zmiany siatek w zależności od typu farby i rodzaju podłoża tkaniny. Drukarze tekstylni często pracują z większymi rozmiarami sit, aby maksymalizować efektywność produkcji, co wymaga sprzętu do napinania potrafiącego obsługiwać ramy o wielkości do 60 cali lub większych. Wymagania dotyczące naciągu w zastosowaniach tekstylnych zazwyczaj mieszczą się w zakresie 15–20 niutonów na centymetr, w zależności od gęstości siatki i rodzaju drukowanej tkaniny.

Wymagania dotyczące trwałości sitek tekstylnych są szczególnie wysokie ze względu na ścieralny charakter farb tekstylnych oraz dużą liczbę odbitek typową dla produkcji tekstylnej. Sprzęt do napinania sit dla zastosowań tekstylnych musi zapewniać stałe napięcie, które utrzymuje dokładne pozycjonowanie sita przez cały czas długich serii drukowanych. Wiele zakładów tekstylnych inwestuje w kilka stacji napinających, aby zapewnić ciągłość produkcji podczas przygotowywania lub ponownego napinania sit.

Elektronika i precyzyjny druk

Wytwarzanie elektroniki i precyzyjne druki wymagają najwyższego poziomu spójności naciągu sit oraz dokładności rejestracji. Te zastosowania często wykorzystują bardzo drobne siatki o liczbie przędzy przekraczającej 400 na cal, co wymaga specjalistycznych technik napinania w celu zapobiegania uszkodzeniom siatki podczas naciągania. Urządzenia do napinania sit używane w zastosowaniach precyzyjnych muszą zapewniać wyjątkowo stabilny i jednolity rozkład naciągu, aby osiągnąć ścisłe tolerancje rejestracji wymagane dla wielowarstwowych płytek drukowanych i komponentów elektronicznych. Poziomy naciągu w zastosowaniach precyzyjnych zwykle zawierają się w przedziale od 20 do 25 niutonów na centymetr lub więcej.

Wymagania dotyczące czystości w zastosowaniach elektronicznych wpływają również na wybór urządzeń do napinania, przy czym wiele zakładów decyduje się na systemy minimalizujące ryzyko zanieczyszczenia podczas przygotowywania sit. Zautomatyzowane systemy napinające są szczególnie wartościowe w zastosowaniach precyzyjnych, ponieważ eliminują zmienne wprowadzane ręcznym sposobem obsługi i zapewniają udokumentowane rekordy naciągu wymagane dla certyfikatów jakości.

Konserwacja i optymalizacja napinarki sit

Regularne procedury konserwacji

Odpowiednia konserwacja sprzętu do napinania sit zapewnia stałą wydajność i przedłuża żywotność urządzenia, utrzymując jednocześnie precyzję niezbędną w profesjonalnych operacjach druku sitowego. Codzienne procedury konserwacyjne powinny obejmować czyszczenie wszystkich powierzchni kontaktowych, sprawdzanie poziomu cieczy pneumatycznej lub hydraulicznej oraz weryfikację kalibracji systemów pomiaru naciągu. Konserwacja tygodniowa zazwyczaj obejmuje dokładniejsze czyszczenie wszystkich komponentów, smarowanie ruchomych części zgodnie z zaleceniami producenta oraz kontrolę elementów podatnych na zużycie, takich jak zaciski i mechanizmy naciągowe. Procedury konserwacji miesięcznej często obejmują ponowną kalibrację systemów pomiaru naciągu oraz wymianę elementów eksploatacyjnych.

Nie można przecenić znaczenia utrzymywania czystego sprzętu do naciągania, ponieważ zanieczyszczenia mogą przenosić się na powierzchnie siatki i wpływać na jakość kolejnych wydruków. Regularne czyszczenie odpowiednimi rozpuszczalnikami usuwa pozostałości farby, osady klejowe oraz inne zanieczyszczenia, które mogą gromadzić się podczas normalnej pracy. Odpowiednie smarowanie elementów mechanicznych zapobiega przedwczesnemu zużyciu i zapewnia płynną pracę mechanizmów napinających.

Strategie optymalizacji wydajności

Optymalizacja wydajności urządzeń do napinania siatek polega na precyzyjnym dostrojeniu parametrów roboczych w celu osiągnięcia najlepszych możliwych wyników dla konkretnych zastosowań i typów siatek. Kontrola temperatury odgrywa kluczową rolę w zapewnieniu spójności procesu rozciągania, ponieważ materiały siatek wykazują różne cechy naprężania przy różnych temperaturach. Wiele zakładów stosuje systemy regulacji klimatu w celu utrzymania stałej temperatury w strefach napinania, co gwarantuje stabilne wyniki niezależnie od zmian sezonowych. Kontrola wilgotności jest równie ważna, ponieważ nadmiarowa wilgoć może wpływać na napięcie siatki oraz skuteczność działania klejów.

Opracowanie standardowych procedur rozciągania dla różnych typów siatek i zastosowań pomaga zapewnić spójne wyniki wśród wielu operatorów oraz zmian produkcyjnych. Procedury te powinny określać poziomy naciągu, prędkości rozciągania oraz czasy wytrzymania dla optymalnej wydajności siatki. Regularne monitorowanie wydajności poprzez pomiary naciągu i oceny jakości druku dostarcza informacji zwrotnych umożliwiających ciągłą poprawę procedur rozciągania i ustawień urządzeń.

Analiza kosztów i zwrot z inwestycji

Początkowa inwestycja w sprzęt

Początkowy koszt inwestycji w profesjonalne urządzenia do rozciągania sit warunkowany jest w dużym stopniu poziomem automatyzacji, pojemnością oraz wymaganą precyzją. Ręczne systemy wstępne, odpowiednie dla małych studiów, zazwyczaj kosztują od 2000 do 8000 USD, podczas gdy półautomatyczne systemy pneumatyczne przeznaczone do średnich zakładów wahają się w przedziale od 15 000 do 35 000 USD. Zaawansowane zautomatyzowane systemy rozciągające o dużych możliwościach formatowych mogą kosztować od 50 000 do 150 000 USD lub więcej. Decyzja inwestycyjna powinna uwzględniać nie tylko początkowy koszt, ale także długoterminowe korzyści wynikające ze wzrostu produktywności, poprawy jakości oraz oszczędności siły roboczej.

Opcje finansowania są dostępne u większości producentów sprzętu, umożliwiając zakładom rozłożenie kosztu inwestycji na kilka lat przy jednoczesnym natychmiastowym korzystaniu z poprawionej produktywności i jakości. Umowy leasingowe mogą być szczególnie atrakcyjne dla rozwijających się firm, które chcą oszczędzać kapitał na inne inwestycje, a mimo to uzyskać dostęp do najnowszej technologii rozciągania. Korzyści podatkowe wynikające z zakupu lub leasingu sprzętu mogą znacząco obniżyć rzeczywisty koszt profesjonalnego sprzętu do rozciągania.

Korzyści związane z produktywnością i jakością

Profesjonalne urządzenia do napinania sit zapewniają mierzalne korzyści poprzez zwiększoną wydajność, zmniejszenie odpadów oraz lepszą jakość nadruku, pozwalającą na stosowanie wyższych cen. Zautomatyzowane systemy napinania zwykle skracają czas przygotowania sita o 60–80% w porównaniu z metodami ręcznymi, umożliwiając zakładom przetwarzanie większej liczby sit przy tej samej liczbie pracowników. Spójność działania profesjonalnych urządzeń do napinania redukuje zużycie materiału sitowego, eliminując sita nie spełniające wymagań dotyczących napięcia, przy czym wiele zakładów odnotowuje zmniejszenie ilości odpadów o 25–40% po modernizacji swoich możliwości napinania.

Ulepszenia jakości dzięki profesjonalnemu sprzętowi do napinania pozwalają zakładom przyjmować bardziej wymagające zlecenia i naliczać wyższe stawki za doskonałe wyniki. Poprawa dokładności rozmieszczenia wzoru oraz spójności nadruku osiągnięta dzięki odpowiednio naprężonym sitom często uzasadnia podwyżkę stawek o 15–25% w przypadku precyzyjnych prac. Poprawa satysfakcji klientów dzięki konsekwentnej jakości prowadzi również do większej liczby powtarzalnych zamówień i rekomendacji, co generuje trwałe korzyści finansowe, utrzymujące się długo po początkowej inwestycji w sprzęt.

Często zadawane pytania

Jaki poziom naprężenia należy stosować dla różnych gęstości siatki?

Wymagania dotyczące naciągu siatki różnią się w zależności od liczby przędzy i zastosowania; niższa liczba oczek zwykle wymaga 15–18 niutonów na centymetr dla druku tekstylnego, a wyższa liczba oczek potrzebuje 20–25 niutonów na centymetr do precyzyjnej pracy. Siatki cienkie o gęstości powyżej 300 oczek na cal często wymagają specjalistycznych technik naciągania, aby zapobiec uszkodzeniom podczas rozciągania. Optymalny naciąg zależy również od konkretnego materiału siatki, ponieważ siatki poliestrowe i nylonowe mają różne właściwości wpływające na wymagania dotyczące naciągania.

Jak często należy ponownie naciągać ramki podczas produkcji?

Napięcie siatki naturalnie zmniejsza się w trakcie użytkowania z powodu rozluźnienia tkaniny i naprężeń powstających podczas drukowania, co zwykle wymaga monitorowania po każdym 500–1000 odbiciach w przypadku zastosowań krytycznych. Siatki tekstylne mogą zachować wystarczające napięcie przez 2000–5000 odbić, podczas gdy siatki do precyzyjnej elektroniki mogą wymagać kontroli już po 200–500 odbiciach. Regularne monitorowanie napięcia za pomocą kalibrowanego miernika pomaga określić optymalny harmonogram ponownego naciągania dla konkretnych zastosowań i typów siatek.

Czy zautomatyzowane systemy naciągania potrafią obsługiwać wszystkie typy i rozmiary ram?

Najnowocześniejsze zautomatyzowane systemy rozciągania oferują doskonałą uniwersalność dzięki regulowanym systemom zacisków i modułowym uchwytom do ram, umożliwiając montaż ramek o rozmiarach od małych formatów aż do 40x60 cali lub większych. Jednak nietypowe konfiguracje ramek lub bardzo duże formaty mogą wymagać specjalistycznego sprzętu lub niestandardowych modyfikacji. Przed podjęciem decyzji zakupowej ważne jest sprawdzenie kompatybilności ramek z producentem sprzętu, szczególnie w przypadku zakładów pracujących z niestandardowymi rozmiarami ramek.

Jakie jest konieczne konserwowanie systemów hydraulicznego rozciągania?

Systemy hydraulicznego rozciągania wymagają regularnej kontroli poziomu cieczy, wymiany filtrów co 6-12 miesięcy oraz corocznego serwisowania systemu hydraulicznego w celu zapewnienia optymalnej wydajności. Codzienne utrzymanie obejmuje sprawdzanie wycieków cieczy oraz weryfikację prawidłowego działania wszystkich sterowników i systemów bezpieczeństwa. Ciecz hydrauliczną należy wymieniać zgodnie z zaleceniami producenta, zazwyczaj co 2-3 lata lub po osiągnięciu określonej liczby godzin pracy. Odpowiednia konserwacja gwarantuje niezawodne działanie i zapobiega kosztownym przestojom spowodowanym awariami systemu hydraulicznego.

Spis treści

- Niezbędne cechy nowoczesnego sprzętu do napinania siatek

- Najlepsze komercyjne rozwiązania do napinania sit

- Metody ręczne a zautomatyzowane napinania sit

- Wymagania branżowe dotyczące rozciągania sit

- Konserwacja i optymalizacja napinarki sit

- Analiza kosztów i zwrot z inwestycji

- Często zadawane pytania