Specjaliści od druku sitowego często stają przed kluczowym wyborem podczas zakładania swoich warsztatów: decyzją między rozciągarką sit i zaciskami ramy do napinania siatki. Ten podstawowy wybór wpływa na jakość wydruku, efektywność produkcji oraz długoterminowe koszty operacyjne. Zrozumienie różnic między tymi dwoma niezbędnymi narzędziami może przeobrazić Twoje operacje drukarskie sitowe ze amatorskich na profesjonalne. Oba rozwiązania pełnią główną funkcję tworzenia odpowiednio naprężonych sit, ale realizują ten cel za pomocą zupełnie różnych mechanizmów i oferują różne poziomy precyzji, szybkości i spójności.

Zrozumienie podstaw rozciągania sit

Nauka stojąca za właściwym naprężeniem siatki

Odpowiednie napięcie siatki stanowi podstawę skutecznych operacji druku sitowego. Gdy siatka nie ma wystarczającego napięcia, warstwy farby są nierówne, rejestracja ulega pogorszeniu, a jakość wydruku znacząco się obniża. Fachowi drukarze wiedzą, że jednolite napięcie na całej powierzchni siatki zapewnia precyzyjną reprodukcję obrazu i niezawodny przenoszenie farby. Pomiar napięcia, zwykle wyrażony w niutonach na centymetr, musi być jednolity, aby zapobiec zniekształceniom podczas procesu drukowania.

Współczesne drukowanie sitowe wymaga coraz bardziej precyzyjnej kontroli naciągu, ponieważ materiały podłoża stają się bardziej zróżnicowane, a wymagania drukowe surowsze. Niewystarczający naciąg powoduje problemy, począwszy od złego oddzielania farby, po przedwczesne uszkodzenie sita. Zależność między gęstością siatki, średnicą nici a wymaganym naciągiem tworzy skomplikowane równanie, które profesjonalne urządzenia muszą konsekwentnie rozwiązywać. Zrozumienie tych podstaw pozwala określić, czy uchwyty ręczne do ram, czy automatyczne urządzenia do napinania sit lepiej odpowiadają konkretnym potrzebom produkcyjnym.

Zależność między jednolitością naciągu a jakością wydruku

Badania wykazują bezpośredni związek między spójnością naciągu a końcową jakością nadruku w różnych zastosowaniach sitodruku. Ramy o jednolitym naciągu dają ostrzejsze półtony, czystsze linie oraz bardziej spójną reprodukcję kolorów w całym cyklu produkcji. Różnice naciągu nawet o 5 procent mogą powodować widoczne różnice jakości w wymagających zastosowaniach, takich jak druk elektroniczny czy prace graficzne wysokiej klasy.

Zawodowi sitodrukarze monitorują poziom naciągu za pomocą specjalistycznych mierników, jednak proces początkowego naciągania w dużej mierze decyduje o długoterminowej spójności. Ramy naciągane przy użyciu nieadekwatnego sprzętu często rozwijają nieregularności naciągu, które nasilają się z czasem, prowadząc do wcześniejszej konieczności wymiany i wzrostu kosztów materiałów. Inwestycja w odpowiedni sprzęt do naciągania zwykle zwraca się poprzez obniżone koszty wymiany ramek oraz lepszą spójność nadruków w dłuższych seriach produkcyjnych.

Technologia i możliwości rozciągarek do ramek sitodrukowych

Zautomatyzowane mechanizmy rozciągania

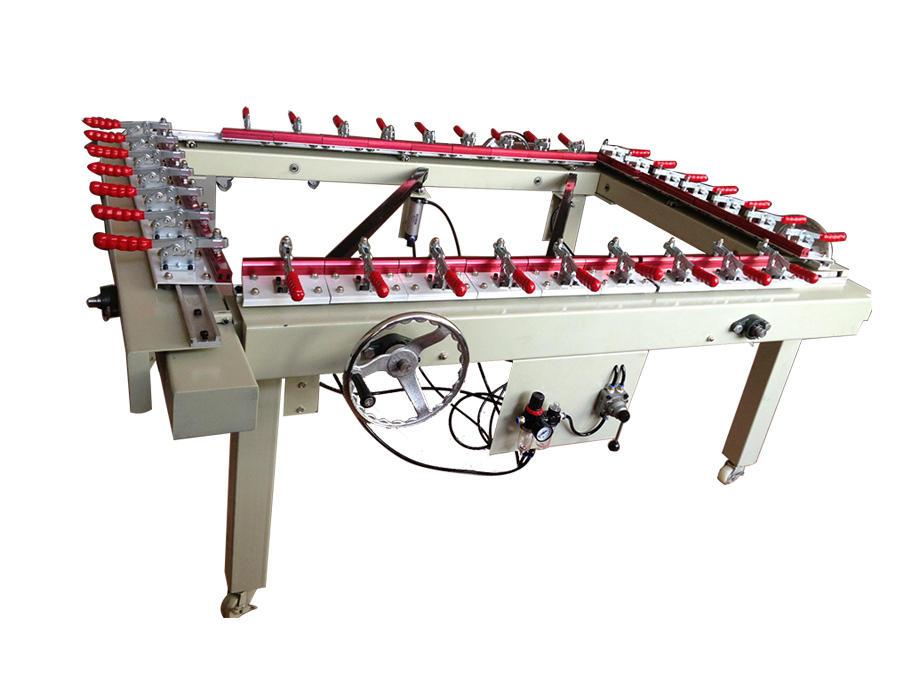

Nowoczesny naciąg siatki systemy wykorzystują układy pneumatyczne lub hydrauliczne, które równocześnie oddziałują kontrolowanym i jednostajnym ciśnieniem na wiele punktów kotwiczenia. Te zaawansowane maszyny są wyposażone w programowalne ustawienia napięcia, umożliwiające operatorom uzyskanie dokładnych parametrów dla różnych typów siatek i rozmiarów ram. Automatyzacja eliminuje zmienne związane z ludzkim czynnikiem, które często wpływają na techniki rozciągania ręcznego, zapewniając powtarzalne wyniki przy produkcji wielu sit.

Zaawansowane urządzenia do rozciągania sit posiadają funkcje takie jak monitorowanie napięcia, automatyczne dopasowanie siatki oraz programowalne sekwencje rozciągania. Te możliwości pozwalają na konsekwentną produkcję sit, jednocześnie zmniejszając wymagania dotyczące kwalifikacji operatora i minimalizując obciążenie fizyczne. Maszyny profesjonalnej klasy potrafią rozciągać sita o rozmiarach od małych formatów graficznych po duże rozmiary przemysłowe, dostosowując się do różnorodnych potrzeb produkcyjnych przy jednym nakładzie inwestycyjnym.

Precyzyjne sterowanie i pomiary

Profesjonalne urządzenia do naciągania sit integrują cyfrowe systemy pomiaru napięcia, które zapewniają natychmiastową informację zwrotną podczas procesu naciągania. Systemy te eliminują domysły i gwarantują, że każde sito spełnia dokładne specyfikacje przed nałożeniem kleju. Precyzyjna kontrola zapobiega nadmiernemu naciągnięciu, które może uszkodzić nitki siatki, oraz zbyt słabemu naciągnięciu, które wpływa negatywnie na jakość druku.

Sterowanie cyfrowe pozwala operatorom na zapisywanie konkretnych ustawień dla różnych kombinacji siatek i ram, tworząc bazę danych sprawdzonych parametrów, które przyspieszają przyszłą produkcję. Takie systematyczne podejście skraca czas przygotowania, minimalizuje odpady materiałowe i zapewnia spójne wyniki niezależnie od poziomu doświadczenia operatora. Możliwości dokumentacji wspierają procedury kontroli jakości i pomagają określić optymalne ustawienia dla konkretnych zastosowań.

Systemy zaciskowe ramek i metody ręczne

Tradycyjne metody zaciskania

Zaciski ramowe to tradycyjne podejście do napinania sit, wykorzystujące dźwignię mechaniczną do generowania napięcia poprzez siłę manualną. Systemy te składają się zazwyczaj z regulowanych zacisków chwytających krawędzie siatki, podczas gdy operatorzy przykładają napięcie za pomocą różnych mechanizmów, takich jak śruby gwintowane, dźwignie korbowe lub cylindry pneumatyczne. Ręczny charakter tych systemów wymaga znacznej wiedzy i doświadczenia operatora, aby osiągnąć spójne wyniki.

Chociaż zaciski ramowe wiążą się z niższymi początkowymi kosztami inwestycyjnymi, to wymagają one dużego wysiłku fizycznego oraz znacznych nakładów czasu dla każdego sita. Sekwencyjny charakter ręcznego napinania oznacza, że operatorzy muszą metodycznie pracować wokół obwodu ramy, stopniowo regulując napięcie, aby uzyskać jednolite rezultaty. Ten proces staje się coraz trudniejszy przy większych rozmiarach ramek oraz wyższych gęstościach siatki, które wymagają większych poziomów napięcia.

Wymagania dotyczące umiejętności i krzywe uczenia

Pomyślne działanie zacisków ramy wymaga od operatorów rozwinięcia zaawansowanych umiejętności dotykowych w celu oceny i regulacji napięcia. Doświadczeni operatorzy uczą się rozpoznawać odpowiednie napięcie poprzez wizualną kontrolę i testy fizyczne, jednak ta wiedza praktyczna powstaje stopniowo dzięki długotrwałym ćwiczeniom. Krzywa uczenia się powoduje trudności w zapewnieniu spójności w środowiskach produkcyjnych, w których nad przygotowaniem sit pracuje kilku operatorów.

Szkolenie nowych operatorów w zakresie systemów zacisków ramy wiąże się z dużym nakładem czasu oraz koniecznością mentorowania przez doświadczony personel. Ręczny charakter procesu oznacza, że zmęczenie operatora może wpływać na spójność jakościową w trakcie zmian produkcyjnych. Obciążenia fizyczne związane z powtarzalnymi ruchami rozciągania mogą również stwarzać problemy ergonomii w środowiskach wysokoprodukcyjnych.

Porównawcza analiza czynników wydajności

Ważne aspekty prędkości i efektywności

Szybkość produkcji stanowi kluczowy czynnik przy porównywaniu metod napinania siatek, szczególnie w środowiskach komercyjnych, gdzie czas przygotowania siatki bezpośrednio wpływa na zyskowność. Automatyczne urządzenia do napinania siatek zazwyczaj kończą proces napinania w ciągu kilku minut, podczas gdy metody ręczne zaciskowe mogą wymagać trzydziestu minut lub więcej na jedną siatkę, w zależności od rozmiaru i skomplikowania.

Zalety efektywności wykraczają poza sam czas przygotowania pojedynczej siatki i obejmują spójność ustawień oraz zmniejszoną konieczność poprawek. Systemy automatyczne eliminują podejście metodą prób i błędów, typowe dla metod ręcznych, co redukuje marnowanie materiału i czas pracy operatora. Oszczędność czasu znacznie się kumuluje w warunkach produkcji o dużej częstotliwości, gdzie codziennie należy przygotować dziesiątki siatek.

Spójność jakości i powtarzalność

Spójność stanowi najprawdopodobniej najważniejszy czynnik wyróżniający podejście automatyczne od ręcznego podczas rozciągania sit. Profesjonalne urządzenia do rozciągania sit zapewniają identyczne wyniki na wielu ekranach dzięki precyzyjnemu sterowaniu mechanicznemu i cyfrowym systemom monitorującym. Ta spójność gwarantuje przewidywalne zachowanie podczas druku i zmniejsza zmienne, które mogą wpływać na jakość produkcji.

Ręczne systemy zaciskowe wprowadzają zmienne ludzkie, które wpływają na spójność, nawet przy doświadczonych operatorach. Czynniki takie jak zmęczenie operatora, różnice technik oraz subiektywna ocena naciągu powodują nieuniknione nieregularności, które mogą wpływać na jakość druku. Łączny efekt tych różnic staje się bardziej widoczny w wymagających zastosowaniach, gdzie wąskie tolerancje są niezbędne dla akceptowalnych wyników.

Analiza kosztów i zwrot z inwestycji

Rozważania dotyczące inwestycji początkowej

Różnica w początkowych kosztach między zaciskami ramowymi a profesjonalnym sprzętem do napinania siatek stanowi istotny czynnik decyzyjny dla wielu zakładów sitodruku. Podstawowe systemy zacisków ramowych mogą kosztować setki dolarów, podczas gdy profesjonalny zautomatyzowany sprzęt wymaga inwestycji sięgającej kilku tysięcy do dziesiątek tysięcy dolarów, w zależności od możliwości i wymaganej wielkości.

Jednak sam porównawczy koszt zakupu nie daje pełnego obrazu całkowitej inwestycji wymaganej do realizacji procesu. Systemy zacisków ramowych wymagają znacznych nakładów pracy przy każdej siatce, podczas gdy sprzęt zautomatyzowany zmniejsza zapotrzebowanie na pracę i zwiększa zdolność produkcyjną. Różnica w kosztach pracy często uzasadnia wyższe inwestycje w sprzęt już w ciągu kilku miesięcy od instalacji w środowiskach produkcyjnych.

Długo-terminowe koszty operacyjne

Długoterminowe koszty operacyjne obejmują czynniki wykraczające poza początkową cenę zakupu sprzętu, w tym koszty pracy, marnowanie materiałów, częstotliwość wymiany sit oraz ograniczenia pojemności produkcyjnej. Zautomatyzowane urządzenia do naciągania sit zazwyczaj zmniejszają wszystkie te czynniki kosztowe dzięki większej efektywności i spójności w porównaniu z metodami ręcznymi.

Koszty wymiany sit stanowią znaczący bieżący wydatek, który można znacząco zmniejszyć za pomocą zautomatyzowanego sprzętu dzięki precyzyjnej kontroli napięcia i spójnemu jego nakładaniu. Sita naciągane profesjonalnym sprzętem zazwyczaj są dłużej trwałe i lepiej działają przez cały okres użytkowania. Mniejsza częstotliwość wymiany oraz lepsze właściwości eksploatacyjne często uzasadniają wyższy początkowy wkład poprzez obniżone bieżące koszty operacyjne.

Zastosowania i uwagi branżowe

Zastosowania na małą skalę i hobbystyczne

Dla małych pracowni sitodrukowych i zastosowań hobbystycznych zaciski ramowe mogą być wystarczające w przypadku ograniczonych wymagań produkcyjnych, gdzie szybkość i absolutna spójność są mniej istotne. Takie zastosowania często stawiają na niższy początkowy koszt inwestycji zamiast efektywności produkcji i mogą zaakceptować dłuższy czas przygotowania w zamian za niższe koszty sprzętu.

Jednak nawet małe zakłady mogą skorzystać ze spójności i łatwości obsługi zapewnianych przez automatyczne urządzenia do napinania sit. Zmniejszone wymagania dotyczące umiejętności operatora oraz lepsze wyniki mogą uzasadnić inwestycję w przypadku zakładów planujących rozwój lub podnoszenie standardów jakości druku. Decyzja zależy często od oczekiwanego wolumenu produkcji oraz wymagań jakościowych dla konkretnych zastosowań.

Wymagania komercyjne i przemysłowe

Komercyjne operacje druku sitowego zazwyczaj wymagają szybkości, spójności i pojemności zapewnianych przez profesjonalny sprzęt do napinania ram. Wymagające harmonogramy produkcji oraz wysokie standardy jakości charakterystyczne dla środowisk komercyjnych czynią metody ręcznego napinania niemożliwymi do utrzymania w długoterminowej perspektywie. Inwestycja w automatyzację staje się konieczna dla zachowania konkurencyjnych możliwości produkcyjnych.

Zastosowania przemysłowe o surowych wymaganiach jakościowych i dużych nakładach produkcyjnych praktycznie wymagają zautomatyzowanych możliwości napinania sit. Precyzyjna kontrola oraz funkcje dokumentacji profesjonalnego sprzętu wspierają procedury kontroli jakości i zapewniają spójne wyniki w dużych partiach produkcyjnych. Takie zastosowania uzasadniają inwestycję w sprzęt poprzez zwiększoną efektywność i obniżone koszty związane z jakością.

Często zadawane pytania

Jakie poziomy naciągu powinienem osiągać dla różnych gęstości siatki

Wymagania dotyczące naciągu różnią się znacznie w zależności od liczby oczek siatki, średnicy nici oraz wymagań aplikacyjnych. Dla siatek o drobniejszej strukturze typowy naciąg wynosi 15–25 niutonów na centymetr, podczas gdy dla gruboziarnistych siatek może on wynosić 25–35 niutonów na centymetr. Aby określić optymalny poziom naciągu dla konkretnych zastosowań, należy zapoznać się z specyfikacjami producenta siatki i przeprowadzić testowe wydruki. Profesjonalne urządzenia do napinania sit umożliwiają precyzyjną regulację, dzięki czemu można stale spełniać te zmienne wymagania.

Jak długo zwykle trwają prawidłowo napięte sita

Okres użytkowania sita zależy od wielu czynników, w tym jakości początkowego naciągu, typu siatki, składu chemicznego farby oraz schematu użytkowania. Sita napięte za pomocą profesjonalnego sprzętu i zgodnie z właściwą techniką zazwyczaj wytrzymują od 500 do 2000 odbitek w standardowych zastosowaniach. W przypadku zastosowań przemysłowych, przy użyciu agresywnych farb lub podłoży, żywotność może się skrócić, natomiast staranne obchodzenie się z sitami oraz ich konserwacja mogą znacznie wydłużyć ich okres użytkowania ponad typowe oczekiwania.

Czy można stopniowo przejść z ram klinowych na automatyczne rozciąganie

Wiele zakładów udanego przechodzi od ręcznego do automatycznego rozciągania sit, rozpoczynając od mniejszego urządzenia automatycznego i stopniowo zwiększając zdolności produkcyjne. Takie podejście pozwala operatorom zdobywać doświadczenie w obsłudze systemów automatycznych, zachowując jednocześnie możliwości produkcyjne w okresie przejściowym. Poprawiona powtarzalność i efektywność zazwyczaj uzasadniają rozbudowę możliwości automatyzacji w miarę wzrostu wymagań produkcyjnych.

Jakie wymagania dotyczące konserwacji dotyczą sprzętu do rozciągania sit

Automatyczne urządzenia do naciągania siatek wymagają regularnej konserwacji, w tym smarowania ruchomych elementów, kalibracji systemów pomiaru napięcia oraz wymiany podlegających zużyciu komponentów, takich jak zaciski i uszczelki. Większość profesjonalnych urządzeń wyposażona jest w systemy planowania konserwacji i funkcje diagnostyczne, które ułatwiają codzienną obsługę. Odpowiednia konserwacja zapewnia stabilną wydajność i znacznie przedłuża żywotność urządzenia w porównaniu z systemami niedbale utrzymywanymi.